1

;. .

d

//

W/9m. .

S

1

m:

d

4; 4

сд

оо

.

Изобретение относится к порошковой металлургии, в частности к устройствам для непрерывного формования порошковых материалов методом экструзии.

Цель изобретения - повышение производительности процесса и плотности изделий.

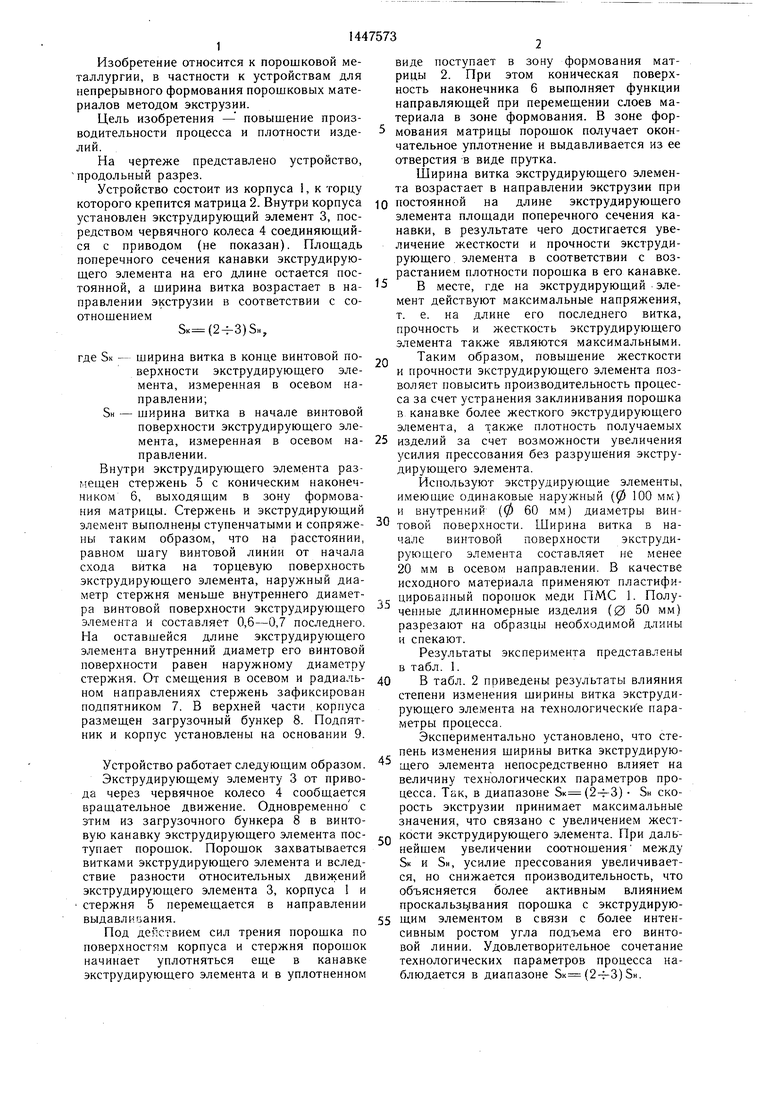

На чертеже представлено устройство, продольный разрез.

Устройство состоит из корпуса 1, к торцу

виде поступает в зону формования матрицы 2. При этом коническая поверхность наконечника 6 выполняет функции направляющей при перемещении слоев материала в зоне формования. В зоне формования матрицы порошок получает окончательное уплотнение и выдавливается из ее отверстия в виде прутка.

Ширина витка экструдирующего элемента возрастает в направлении экструзии при

которого крепится матрица 2. Внутри корпуса Q постоянной на длине экструдирующего

установлен экструдирующий элемент 3, посредством червячного колеса 4 соединяющийся с приводом (не показан). Площадь поперечного сечения канавки экструдирующего элемента на его длине остается постоянной, а щирина витка возрастает в на- 5 правлении экструзии в соответствии с соотношением

SK () SH,

элемента площади поперечного сечения канавки, в результате чего достигается увеличение жесткости и прочности экструдирующего элемента в соответствии с возрастанием плотности порощка в его канавке.

В месте, где на экструдирующий элемент действуют максимальные напряжения, т. е. на длине его последнего витка, прочность и жесткость экструдирующего элемента также являются максимальными.

где SK - ширина витка в конце винтовой поверхности экструдирующего элемента, измеренная в осевом направлении;

SH - ширина витка в начале винтовой поверхности экструдирующего элемента, измеренная в осевом правлении.

Внутри экструдирующего элемента размещен стержень 5 с коническим наконечником 6, выходящим в зону формования матрицы. Стержень и экструдирующий

Таким образом, повышение жесткости и прочности экструдирующего элемента позволяет повысить производительность процесса за счет устранения заклинивания порошка в канавке более жесткого экструдирующего элемента, а также плотность получаемых на- 25 изделий за счет возможности увеличения усилия прессования без разрушения экструдирующего элемента.

Используют экструдирующие элементы, имеющие одинаковые наружный (0 100 мм) и внутренний (0 60 мм) диаметры вин20

элемент выполнен 1 ступенчатыми и сопряже- 30 товой поверхности. Ширина витка в наны таким образом, что на расстоянии, равном шагу винтовой линии от начала схода витка на торцевую поверхность экструдирующего элемента, наружный диаметр стержня меньше внутреннего диаметра винтовой поверхности экструдирующего элемента и составляет 0,6-0,7 последнего. На оставшейся длине экструдирующего элемента внутренний диаметр его винтовой поверхности равен наружному диаметру стержня. От смещения в осевом и радиальном направлениях стержень зафиксирован подпятником 7. В верхней части корпуса размещен загрузочный бункер 8. Подпятник и корпус установлены на основании 9.

чале винтовой поверхности экструдирующего элемента составляет не менее 20 мм в осевом направлении. В качестве исходного материала применяют пластифи- , . цированный порошок меди ПМС 1. Полученные длинномерные изделия (0 50 мм) разрезают на образцы необходимой длины и спекают.

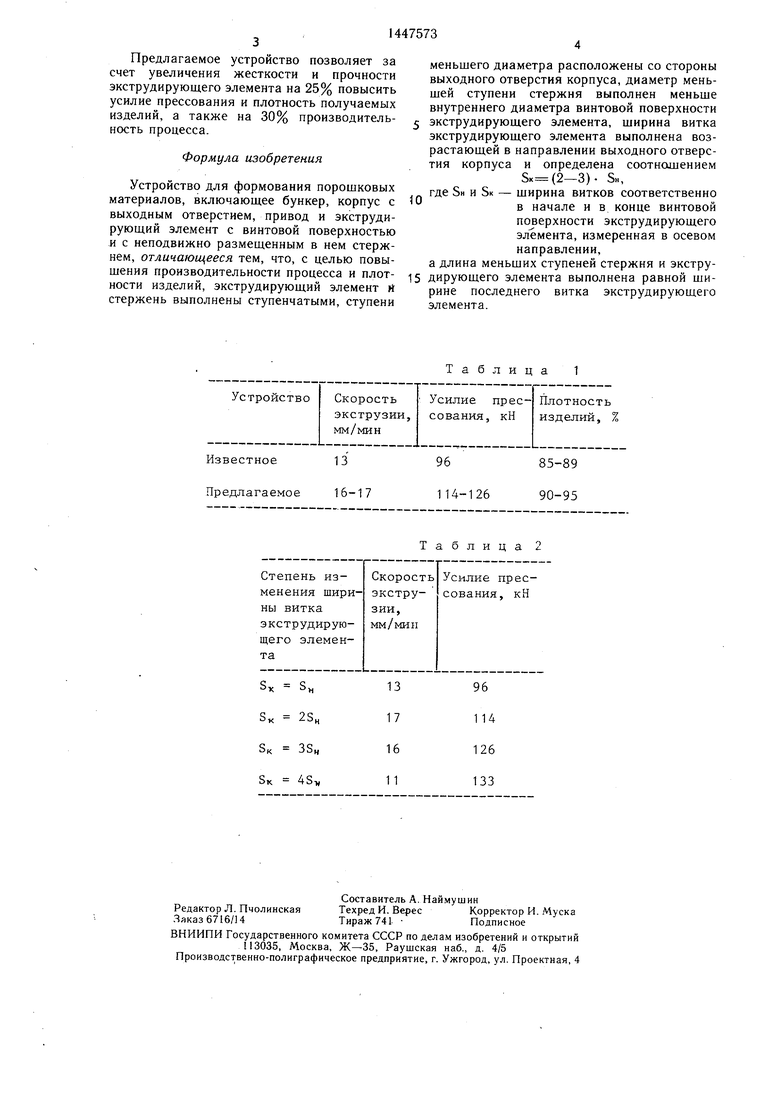

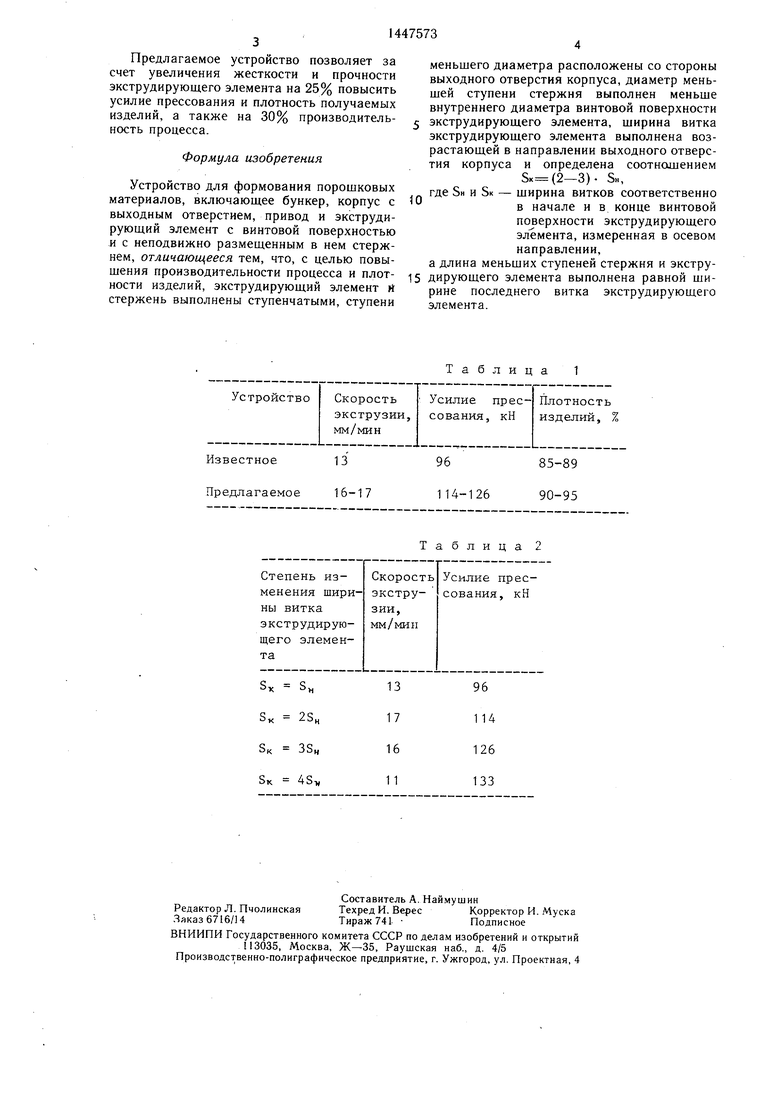

Результаты эксперимента представлены в табл. 1.

В табл. 2 приведены результаты влияния степени изменения ширины витка экструдирующего элемента на технологически е параметры процесса.

Экспериментально установлено, что степень изменения щирины витка экструдирующего элемента непосредственно влияет на величину технологических параметров процесса. Так, в диапазоне 5к:() SH скорость экструзии принимает максимальные значения, что связано с увеличением жест40

Устройство работает следующим образом. Экструдирующему элементу 3 от привода через червячное колесо 4 сообщается вращательное движение. Одновременно с этим из загрузочного бункера 8 в винтоЭкспериментально установлено, что степень изменения щирины витка экструдирующего элемента непосредственно влияет на величину технологических параметров процесса. Так, в диапазоне 5к:() SH скорость экструзии принимает максимальные значения, что связано с увеличением жествую канавку экструдирующего элемента пос- Q кости экструдирующего элемента. При дальтупает порошок. Порошок захватывается витками экструдирующего элемента и вследствие разности относительных движений экструдирующего элемента 3, корпуса 1 и стержня 5 перемещается в направлении выдавлигзания.

Под действием сил трения порощка по поверхностям корпуса и стержня порошок начинает уплотняться еще в канавке экструдирующего элемента и в уплотненном

неишем увеличении соотношения между SK и SH, усилие прессования увеличивается, но снижается производительность, что объясняется более активным влиянием проскальзь11вания порощка с экструдирую- 55 щим элементом в связи с более интенсивным ростом угла подъема его винтовой линии. Удовлетворительное сочетание технологических параметров процесса наблюдается в диапазоне SK()SH.

виде поступает в зону формования матрицы 2. При этом коническая поверхность наконечника 6 выполняет функции направляющей при перемещении слоев материала в зоне формования. В зоне формования матрицы порошок получает окончательное уплотнение и выдавливается из ее отверстия в виде прутка.

Ширина витка экструдирующего элемента возрастает в направлении экструзии при

постоянной на длине экструдирующего

5

элемента площади поперечного сечения канавки, в результате чего достигается увеличение жесткости и прочности экструдирующего элемента в соответствии с возрастанием плотности порощка в его канавке.

В месте, где на экструдирующий элемент действуют максимальные напряжения, т. е. на длине его последнего витка, прочность и жесткость экструдирующего элемента также являются максимальными.

Таким образом, повышение жесткости и прочности экструдирующего элемента позволяет повысить производительность процесса за счет устранения заклинивания порошка в канавке более жесткого экструдирующего элемента, а также плотность получаемых 25 изделий за счет возможности увеличения усилия прессования без разрушения экструдирующего элемента.

Используют экструдирующие элементы, имеющие одинаковые наружный (0 100 мм) и внутренний (0 60 мм) диаметры вин20

30 товой поверхности. Ширина витка в на

чале винтовой поверхности экструдирующего элемента составляет не менее 20 мм в осевом направлении. В качестве исходного материала применяют пластифи- цированный порошок меди ПМС 1. Полученные длинномерные изделия (0 50 мм) разрезают на образцы необходимой длины и спекают.

Результаты эксперимента представлены в табл. 1.

В табл. 2 приведены результаты влияния степени изменения ширины витка экструдирующего элемента на технологически е параметры процесса.

Экспериментально установлено, что степень изменения щирины витка экструдирующего элемента непосредственно влияет на величину технологических параметров процесса. Так, в диапазоне 5к:() SH скорость экструзии принимает максимальные значения, что связано с увеличением жест

кости экструдирующего элемента. При даль Q кости экструдирующего элемента. При дальнеишем увеличении соотношения между SK и SH, усилие прессования увеличивается, но снижается производительность, что объясняется более активным влиянием проскальзь11вания порощка с экструдирую- 55 щим элементом в связи с более интенсивным ростом угла подъема его винтовой линии. Удовлетворительное сочетание технологических параметров процесса наблюдается в диапазоне SK()SH.

Предлагаемое устройство позволяет за счет увеличения жесткости и прочности экструдирующего элемента на 25% повысить усилие прессования и плотность получаемых изделий, а также на 30% производительность процесса.

Формула изобретения

Устройство для формования порошковых материалов, включающее бункер, корпус с выходным отверстием, привод и экструди- рующий элемент с винтовой поверхностью и с неподвижно размещенным в нем стержнем, отличающееся тем, что, с целью повы

где SH и SK - ширина витков соответственно в начале и в конце винтовой поверхности экструдирующего элемента, измеренная в осевом направлении, а длина меньших ступеней стержня и экструшения производительности процесса и плот- -|5 дирующего элемента выполнена равной шиности изделий, экструдирующий элемент и стержень выполнены ступенчатыми, ступени

рине последнего элемента.

витка экструдирующего

меньшего диаметра расположены со стороны выходного отверстия корпуса, диаметр меньшей ступени стержня выполнен меньше внутреннего диаметра винтовой поверхности экструдирующего элемента, ширина витка экструдирующего элемента выполнена возрастающей в направлении выходного отверстия корпуса и определена соотношением

5к(2-3). SH,

где SH и SK - ширина витков соответственно в начале и в конце винтовой поверхности экструдирующего элемента, измеренная в осевом направлении, а длина меньших ступеней стержня и экструдирующего элемента выполнена равной ширине последнего элемента.

витка экструдирующего

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного формования изделий из порошков | 1986 |

|

SU1379092A1 |

| Устройство для непрерывного формования трубчатых изделий из порошков | 1985 |

|

SU1289603A1 |

| Устройство для прессования изделий из порошковых материалов | 1988 |

|

SU1565725A2 |

| Устройство для получения многослойных трубчатых изделий из порошков экструзией | 1984 |

|

SU1225690A1 |

| Способ непрерывного изготовления изделий из порошков | 1987 |

|

SU1435405A1 |

| Устройство для формования трубчатых изделий из порошка | 1988 |

|

SU1668037A1 |

| Устройство для непрерывного прессования пластифицированных порошков | 1985 |

|

SU1310112A1 |

| Устройство для непрерывного формования изделий из порошков | 1987 |

|

SU1502196A1 |

| Устройство для непрерывного прессования порошков | 1988 |

|

SU1577924A2 |

| Устройство для прессования биметаллических длинномерных изделий | 1988 |

|

SU1519844A1 |

Изобретение относится к порошковой металлургии, в частности к устройствам для формования порошковых материалов. Цель изобретения - повышение производительности процесса и плотности изделий. Экструдируюш,ему элементу 3 от привода через червячное колесо 4 сообш,ается вращательное движение. Одновременно из бункера 8 в винтовую канавку элемента 3 поступает порошок, который захватывается витками экструдируюшего элемента и пере- меш,ается вдоль корпуса 1 и неподвижного стержня 5. Вследствие того, что согласно изобретению ширина витков экструдируюш,е- го элемента возрастает в направлении экструзии, а на расстоянии, равном шагу винтовой линии от начала схода витка на торцовую поверхность экструдируюшего элемента, наружный диаметр стержня выполнен меньшим относительно внутреннего диаметра винтовой поверхности экстру- дирующего элемента, достигается увеличение жесткости и прочности экструдируюшего элемента в соответствии с возрастанием плотности порошка в его канавке, что повышает производительность процесса за счет устранения заклинивания порошка в канавке более жесткого экструдируюш,его элемента, а плотность получаемых изделий за счет возможности увеличения усилия прессования без разрушения экструдирую- щего элемента. 1 ил., 2 табл. i сл

Таблица 1

Таблица 2

| Бернхардт Э | |||

| Переработка термопластичных материалов | |||

| - М., Госхимизлат, 1962, с | |||

| Аппарат для передачи изображений на расстояние | 1920 |

|

SU171A1 |

| Устройство для непрерывного формования трубчатых изделий из порошков | 1985 |

|

SU1289603A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-12-30—Публикация

1987-06-16—Подача