21

СП о ю |С

О)

00

Изобретение относится к станкостроению, а именно к агрегатным и специальным станкам для копирной обработки.

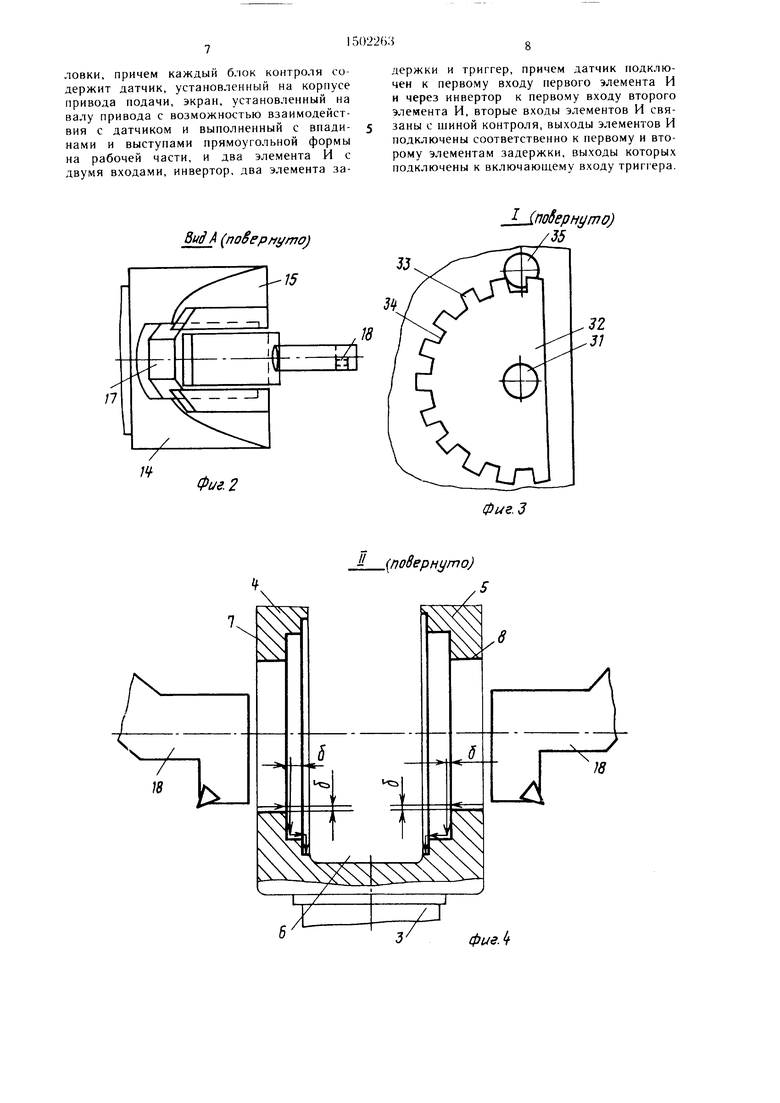

Цель изобретения - расширение технологических возможностей за счет возмож- ности обработки отверстий и торцов с взаимно перпендикулярными сторонами и контроля копировальной подачи и повышение надежности при одновременной копировальной обработке с двух сторон отверстий, имеющих сложный профиль в продольном сечении, расположенных в противоположных стенках детали, образующих внутреннюю полость с ограниченным пространством для размещения резцов.

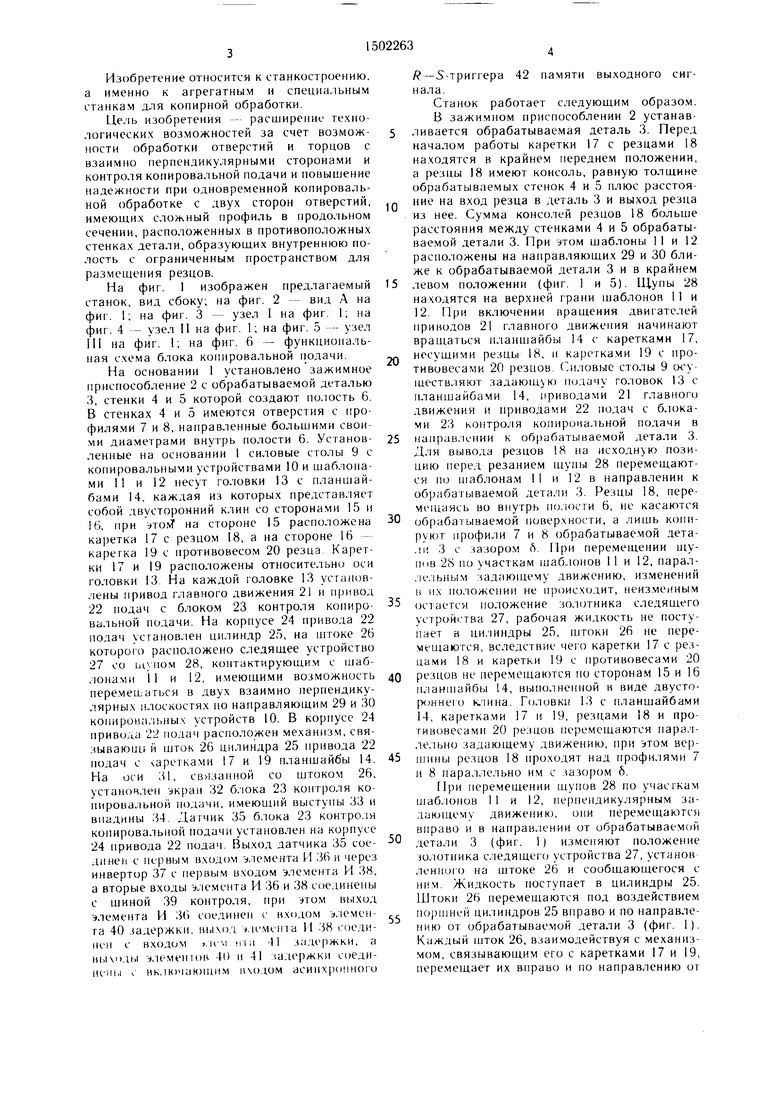

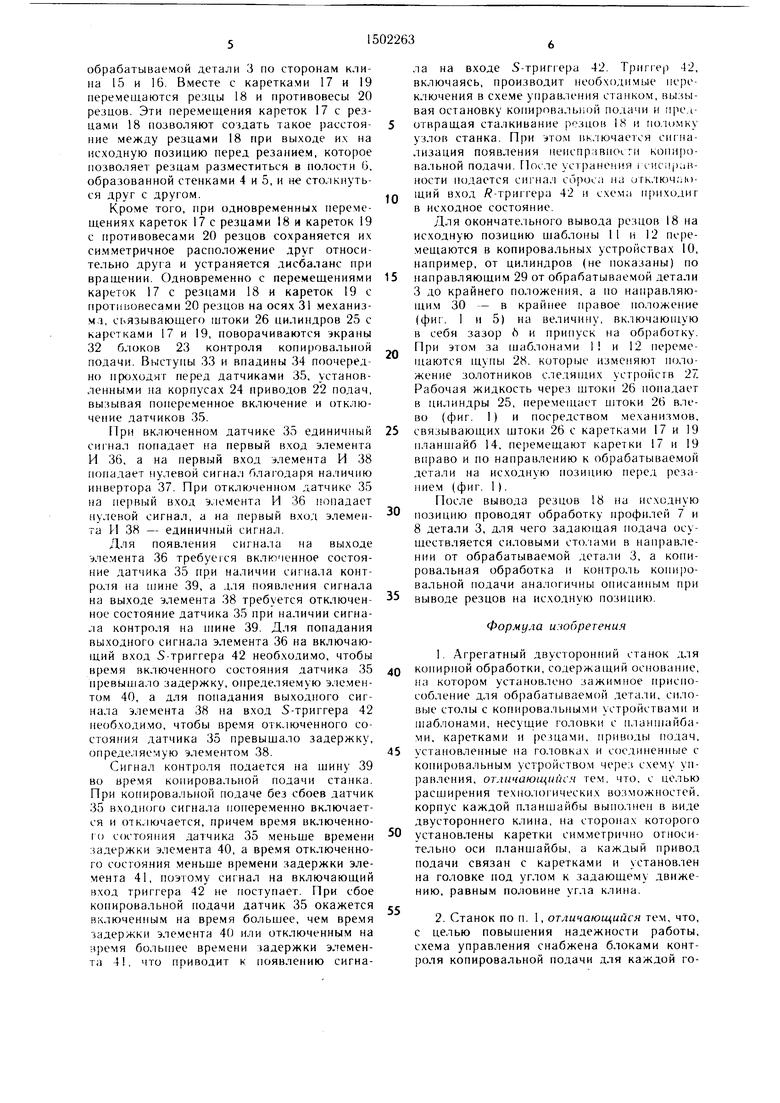

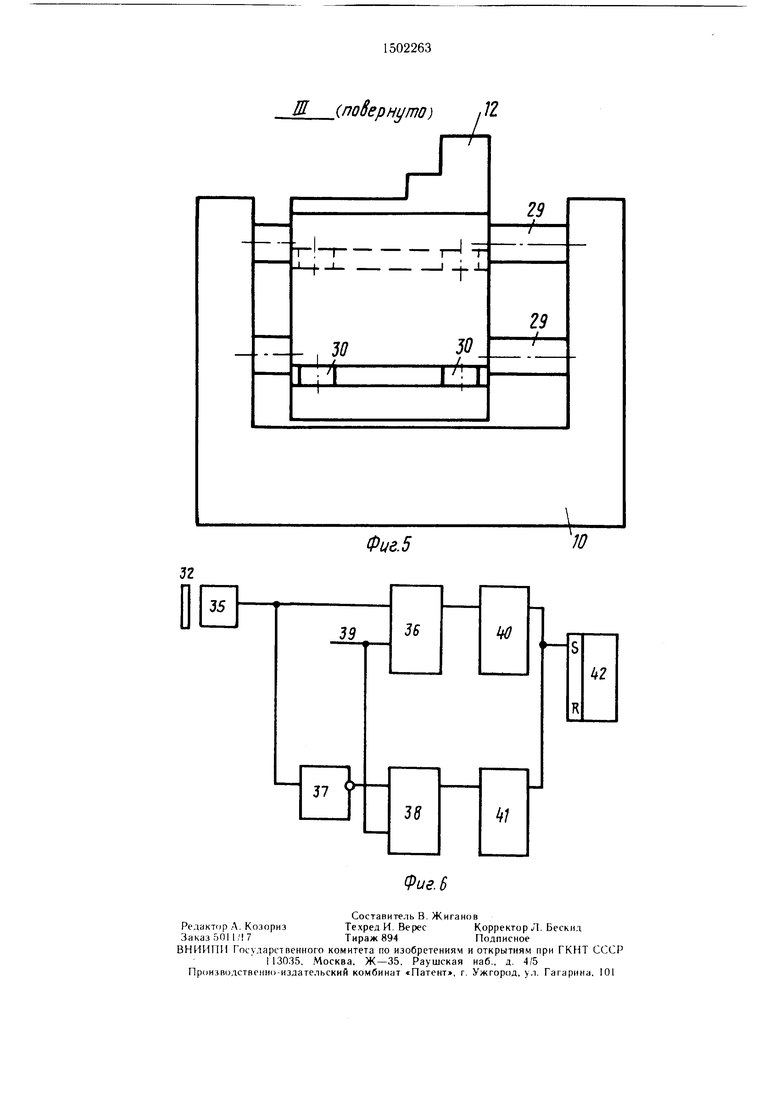

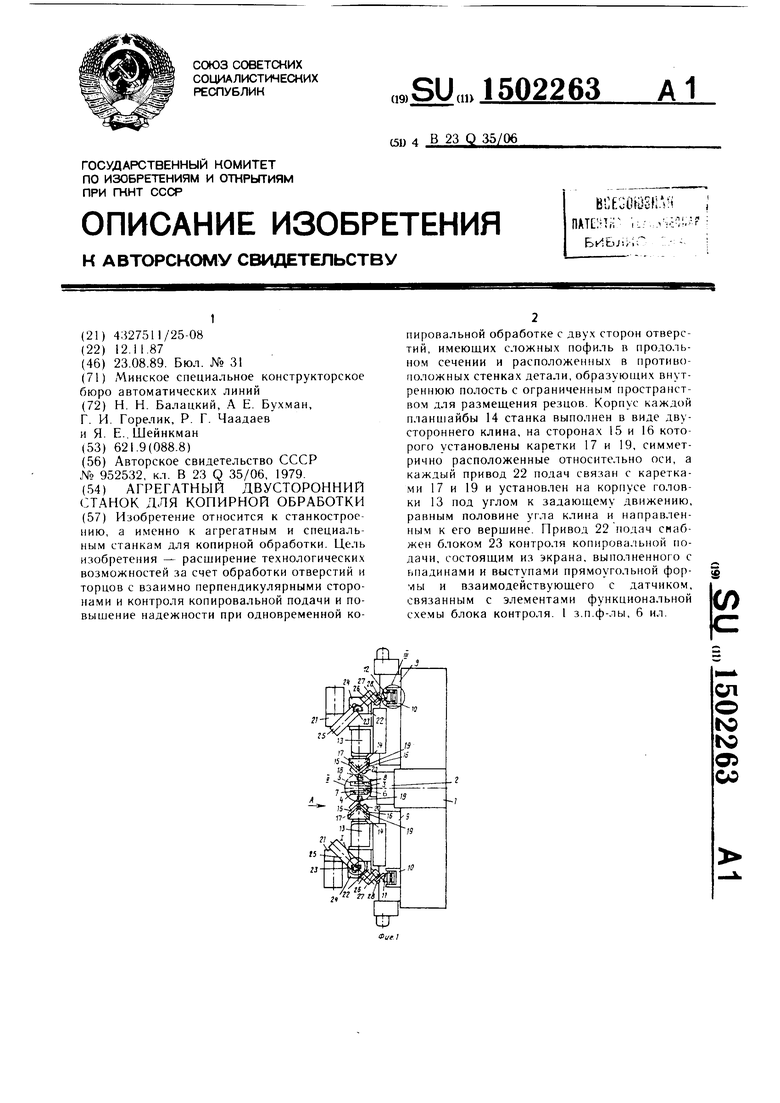

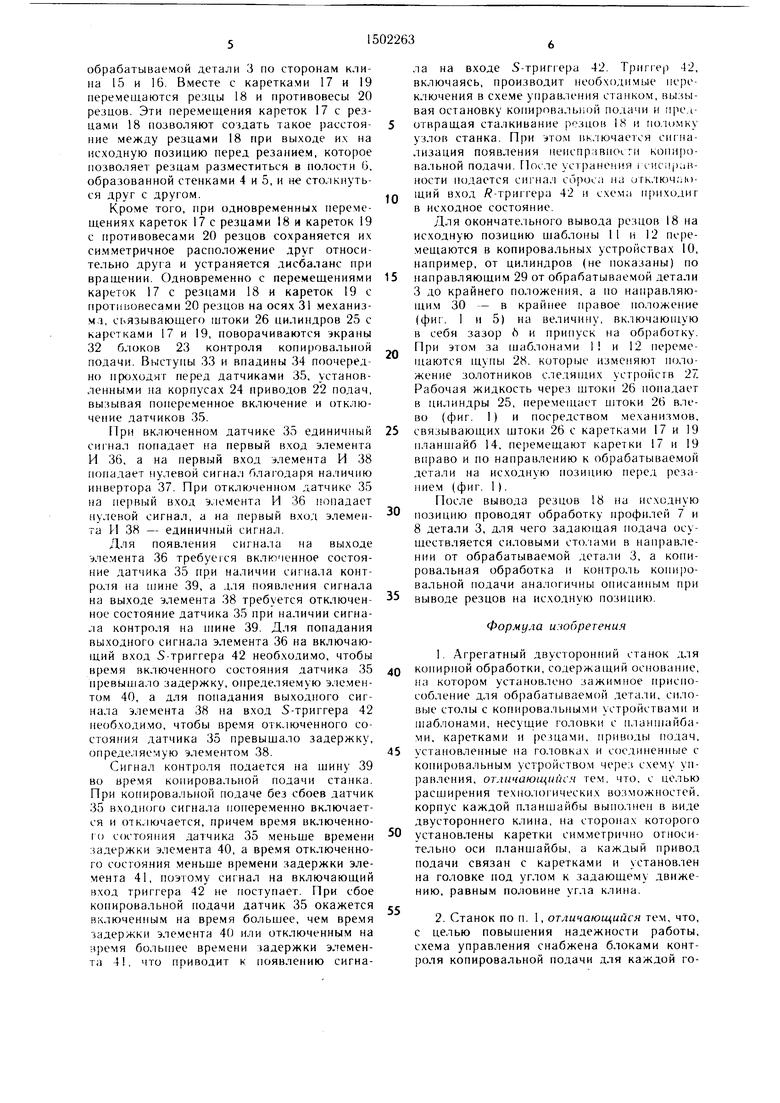

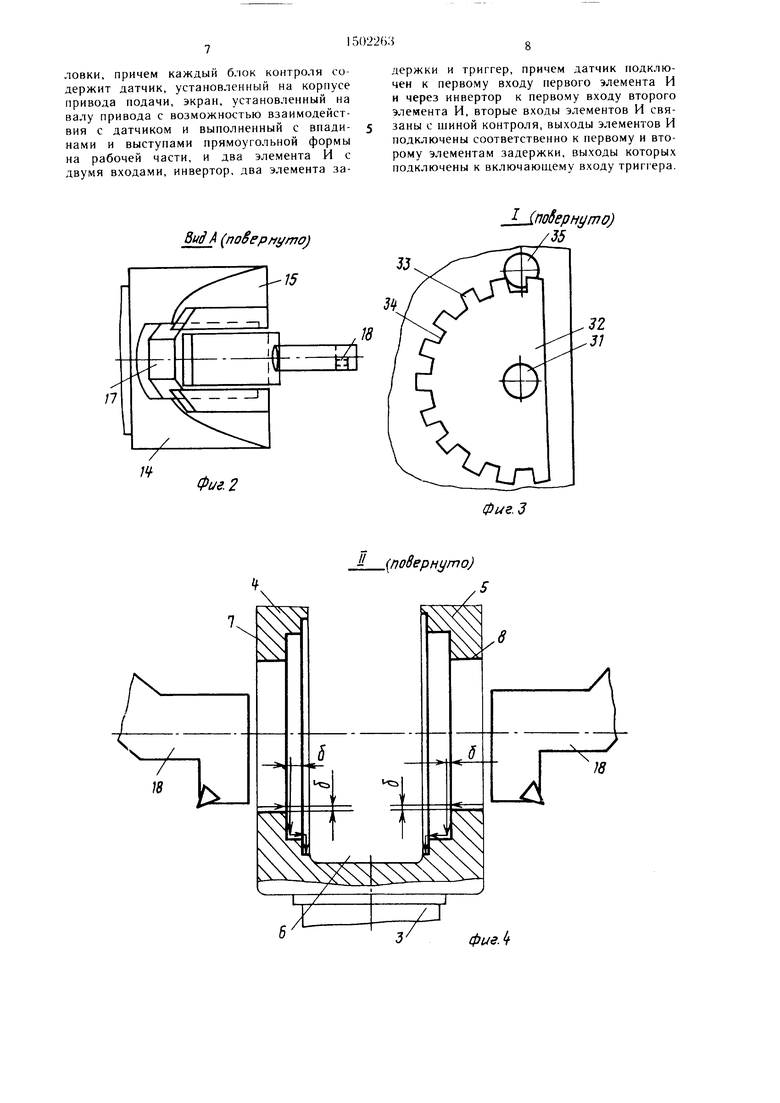

На фиг. 1 изображен предлагаемый станок, вид сбоку; на фиг. 2 - вид А на фиг. I; на фиг. 3 - узел I на фиг. 1; на фиг. 4 - узел II на фиг. 1; на фиг. 5 - узел III на фиг. I; на фиг. 6 - функциональная схема блока копировальной подачи.

На основании 1 установлено зажимное приспособление 2 с обрабатываемой деталью 3, стенки 4 и 5 которой создают полость 6. В стенках 4 и 5 имеются отверстия с профилями 7 и 8, направленные большими своими диаметрами внутрь полости 6. Установ- ленные на основании 1 силовые столы 9 с копировальными устройствами 10 и шаблонами 11 и 12 несут головки 13 с планшайбами 14, каждая из которых представляет собой двусторонний клин со сторонами 15 и 16, при утолТ на стороне 15 расположена каретка 17 с резцом 18, а на стороне 16 - карегка 19 с противовесом 20 резца Каретки 17 и 19 расположены относительно оси головки 13. На каждой головке 13 установлены привод главного движения 21 и привод 22 подач с блоком 23 контроля копире- вальной подачи. На корпусе 24 привода 22 подач установлен цилиндр 25, на штоке 26 которого расположено следящее устройство 27 со щупом 28, контактирующим с иаб- лонами II и 12, имеющими возможность пере.меаагься в двух взаимно перпендикулярных плоскостях но направляющим 29 и 30 К011иронал15ны.х устройств 10. В корпусе 24 привода 22 подач расположен механиз.м, свя- зываюии и шток 26 цилиндра 25 привода 22 подач с аретками 17 и 19 планщайбы 14. На оси 31, св 1занной со щтоком 26, установлен экран 32 блока 23 контроля копировальной подачи, имеющий выступы 33 и впадины 34. Датчик 35 блока 23 контроля копировальной подачи установлен на корпусе 24 привода 22 подач. Выход датчика 35 сое- динеи с первым входом элемента И 36 и через инвертор 37 с первым входом элемента И 38, а вторые входы э.пемепта И 36 и 38 соединепы с щиной 39 контроля, нри этом выход элемента И ii6 соединен с входом элемеп- та 40 задержки, выход .1емснта 11 38 гоеди- неп с входом i.ii-м nia 41 задержки, а В1,)ды элементов 41) и 41 : адержки соеди- iK iit.i ч нк.1К)чак)щнм ичодом асинх()(Л1ПО1 о

R - S-триггера 42 памяти выходного сигнала.

Станок работает следующим образом. В зажимном приспособлении 2 устанавливается обрабатываемая деталь 3. Перед началом работы каретки 17 с резцами 18 находятся в крайнем переднем положении, а резцы 18 имеют консоль, равную толщине обрабатываемых стенок 4 и 5 плюс расстояние на вход резца в деталь 3 и выход резца из нее. Сумма консолей резцов 18 больще расстояния между стенками 4 и 5 обрабатываемой детали 3. При этом щаблоны 1 1 и 12 расположены на направляющих 29 и 30 ближе к обрабатываемой детали 3 и в крайнем левом положении (фиг. 1 и 5). Щупы 28 находятся на верхней грани шаблонов 11 и 12. При включении вращения двигателей приводов 21 главного движения начинают вращаться планщайбы 14 с каретками 17, несущими резцы 18, и каретками 19 с противовесами 20 резцов. (л1ловые столы 9 осуществляют задающую подачу головок 13 с планшайбами 14, приводами 21 главного движения и приводами 22 подач с блоками 23 контроля копировальной подачи в направлении к об|)абатываемой детали 3. Для вывода резцов 18 на исходную позицию перед резанием щупы 28 перемещаются по шаблонам 11 и 12 в направлении к обрабатываемой детали 3. Резцы 18, перемещаясь во внутрь по.кх ти 6, не касаются обрабатываемой поверхности, а лишь к 511и- руют профили 7 и 8 обрабатываемой дета- .1П 3 с зазором 6. При перемещении щупов 28 по участкам шаблонов 11 и 12, парал- , 1е, 1ьным задающему движению, изменений и их положепип не происходит, неизменным остается положение зо.чотника следящего устройства 27, рабочая жидкость не поступает в цилиндры 25, штоки 26 не перемещаются, вследствие чего каретки 17 с резцами 18 и каретки 19 с противовесами 20 резцов не перемещаются по сторонам 15 и 16 п. 1анп1айбь51 14, выполненной в виде двустороннего клина. Головки 13 с планшайбами 14, каретка.ми 17 и 19, резцами 18 и противовесами 20 резцов перемещаются параллельно задающему движению, при этом вершины резцов 18 нроходят над профи.чями 7 и 8 параллельно им с зазором 6.

При перемещении щупов 28 по учасгкам шабоюнов 11 и 12, перпепдикулярным задающему движению, они пере.мещаются вправо и в направ;1епии от обрабатываем(1Й детали 3 (фиг. 1) изменяют положение золотника c;leдящeг J устройства 27, установленного на штоке 26 и сообщающегося с ним. Жидкость поступает в цилиндры 25. Штоки 26 перемещаются под воздействием поршней цилиндров 25 вправо и по направлению от обрабатываемой детали 3 (фиг. 1). Каждый шток 26, взаи.модействуя с механизмом, связывающим его с каретками 17 и 19, перемещает их вправо и по направлению ог

обрабатываемой детали 3 по сторонам клина 15 и 16. Вместе с каретками 17 и 19 неремещаются резцы 18 и противовесы 20 резцов. Эти перемещения кареток 17 с резцами 18 позволяют создать такое расстояние между резцами 18 при выходе и.х на исходную позицию перед резанием, которое позволяет резца.м разместиться в полости 6. образованной стенками 4 и 5, и не столкнуться друг с другом.

Кроме того, при одновременных перемещениях кареток 17 с резцами 18 и кареток 19 с противовесами 20 резцов сохраняется их симметричное расположение друг относительно друга и устраняется дисбаланс при вращении. Одновременно с перемещениями кареток 17 с резцами 18 и кареток 19 с протшювесами 20 резцов на осях 31 механиз- мл, связывающего штоки 26 цилиндров 25 с каретками 17 и 19, поворачиваются экраны 32 блоков 23 контроля копировальпой подачи. Выступы 33 и впадины 34 поочередно проходит перед датчиками 35, установленными на корпусах 24 приводов 22 подач, вызывая попеременное включение и отключение датчиков 35.

При включенном датчике 35 единичный сигнал попадает на первый вход элемента И 36, а на первый вход элемента И 38 попадает пулевой сигна.ч благодаря наличию инвертора 37. При отключенном датчике 35 па первый вход элемента И 36 попадает кулевой сигнал, а на первый вход элемента И 38 - единичный сигнал.

Для появления сигнала на выходе элемента 36 требуе1ся включенное состояние датчика 35 при наличии сигнала конт- ро:1Я на шине 39, а для появления сигнала на выходе элемента 38 требуется отключенное состояние датчика 35 при наличии сигнала контроля на тине 39. Для попадания выходного сигнала элемента 36 на включающий вход S-триггера 42 необходимо, чтобы время включенного состояния датчика 35 превышало задержку, определяемую элементом 40, а для попадания выходного сигнала элемента 38 па вход S-триггера 42 необходимо, чтобы время отключенного состояния датчика 35 превыщало задержку, определяемую элементом 38.

Сигнал контроля подается на щину 39 во время копировальной подачи станка. При копировальной подаче без сбоев датчик 35 входного сигнала попеременно включается и отключается, причем время включенного состояния датчика 35 меньще времени задержки элемента 40, а время отключенного состояния меньще времени задержки элемента 41, поэтому сигнал на включающий вход триггера 42 не поступает. При сбое копировальпой подачи датчик 35 окажется включенным на время большее, чем время задержки элемента 40 или отключенным на премя болыпее времени задержки элемента 41, что приводит к появлению сигнала на входе S-триггера 42. Триггер 42, включаясь, производит необходимые переключения в схеме управления станком, вызывая остановку когтровалЫ|ОЙ подачи и пролотвращая сталкивание резцов 18 и по. юмку узлов станка. При это.м вк. 1ючается сигнализация появления неисправнейтп К011И)О- вальной подачи. После устранения i4 HCiij),iB- ности подается си1-пал copoc;i па итк. 1юч;;1оQ щий вход / -триггера 42 и схема приходит в исходное состояние.

Для окончательпого вывода резцов 18 на исходную позицию шаблоны 11 и 12 перемещаются в копировальных устройствах 10, например, от цилиндров (не показаны) по

5 направляющим 29 от обрабатываемой детали 3 до крайнего положения, а но направляю- щи.м 30 - в крайпее правое положение (фиг. 1 и 5) на величину, включающую в себя зазор 6 и припуск па обработку.

0

5

При этом за шаблонами 1 и 12 перемещаются щупы 28. которые изменяют положение золотников следяп1их устро| |сгв 27. Рабочая жидкость через щтоки 26 попадает в цилиндры 25, перемещает штоки 26 влево (фиг. 1) и посредством механизмов,

5 связывающих щтоки 26 с каретками 17 и 19 планп1айб 14, перемещают каретки 17 и 19 вправо и по направлению к обрабатываемой детали па исходную позицию пе)ед реза- пием (фиг. 1).

После вывода резцов 18 tia исходную

позицию проводят обработку профилей 7 и 8 детали 3, для чего задающая подача осуществляется силовыми сто.мами в направлении от обрабатываемой детали 3, а копировальная обработка и контроль копировальной подачи аналогичны описанным при

выводе резцов па исходную позицию. Формула изобретения

. Агрегатный двусторонний станок для конирной обработки, содержащий основание, на котором установлено зажимное присно- соблепие для обрабатываемой детали, силовые столы с копировальными устройствами и шаблонами, несущие головки с планпюйба- ми, каретками и резцами, приводы подач, установленные па головка.х и соединенные с копировальны.м устройством через схему уп- равлепия, отличающийся тем. что, с целью расщирения технологических возможностей. корпус каждой планшайбы выполнеп в виде двустороннего клина, па сторона.х которого

установлены каретки симметрично относительно оси планшайбы, а каждый привод подачи связан с каретками и установлен на головке под углом к задающему движению, равным половине угла клипа.

2. Станок по п. 1, отличающийся тем, что, с целью повышения надежности работы, схема управления снабжена блоками контроля копировальной подачи для каждой головки, причем каждый б. юк контроля содержит датчик, установленный на корпусе привода подачи, экран, установленный на валу привода с возможностью взаимодействия с датчиком и выполненный с впадинами и выступами прямоугольной формы на рабочей части, и два элемента И с двумя входами, инвертор, два элемента задержки и триггер, причем датчик подключен к первому входу первого элемента И и через инвертор к первому входу второго элемента И, вторые входы элементов И связаны с шиной контроля, выходы элементов И подключены соответственно к первому и второму элементам задержки, выходы которых подключены к включающему входу триггера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегатный станок для копирной обработки | 1980 |

|

SU952532A1 |

| Самонастраивающаяся система программного управления | 1984 |

|

SU1302240A1 |

| Полуавтоматический электрокопировальный фрезерный станок для обработки фасонных контуров больших размеров, в частности самолетных шаблонов | 1948 |

|

SU86730A1 |

| Гидрокопировальный многопроходный суппорт | 1982 |

|

SU1050849A1 |

| Гидрокопировальный привод | 1979 |

|

SU831539A1 |

| Станок для копировальной обработки | 1985 |

|

SU1255391A2 |

| ГИДРОКОПИРОВАЛЬНАЯ БАБКА | 1971 |

|

SU295612A1 |

| Токарный полуавтомат | 1973 |

|

SU512000A1 |

| Агрегатный станок для проточки канавок | 1979 |

|

SU776871A1 |

| Станок для двусторонней обработки концов валов | 1986 |

|

SU1397185A1 |

Изобретение относится к станкостроению, а именно к агрегатным и специальным станкам для копирной обработки. Цель изобретения - расширение технологических возможностей за счет обработки отверстий и торцов с взаимно перпендикулярными сторонами и контроля копировальной подачи и повышение надежности при одновременной копировальной обработке с двух сторон отверстий, имеющих сложный профиль в продольном сечении и расположенных в противоположных стенках детали, образующих внутреннюю полость с ограниченным пространством для размещения резцов. Корпус каждой планшайбы 14 станка выполнен в виде двустороннего клина, на сторонах 15 и 16 которого установлены каретки 17 и 19, симметрично расположенные относительно оси, а каждый привод подач 22 связан с каретками 17 и 19 и установлен на корпусе головки 13 под углом к задающему движению, равным половине угла клина и направленным к его вершине. Привод подач 22 снабжен блоком контроля 23 копировальной подачи, состоящим из экрана, выполненного с впадинами и выступами прямоугольной формы и взаимодействующего с датчиком, связанным с элементами функциональной схемы блока контроля. 1 з.п. ф-лы, 6 ил.

Вид А (noSepftymo) 15

Фив. 2

1 по8ернуто) 35

фие.З

JL(повернуто)

фие.

Ш (по8ернуто , /2

39

37

Составитель В. Жиганов

Редактор Л. КозоризТехред И. ВересКорректор Л. Бескид

Заказ 501 I/ 7Тираж 894Подписиое

ВНИИПП Государственного комитета по изобретениям и открытиям при ГКНТ СССР

Фиг. 5

10

36

Г38

kl

Фие.б

| Агрегатный станок для копирной обработки | 1980 |

|

SU952532A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-08-23—Публикация

1987-11-12—Подача