В

СП

о to

со

00

:о

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННО-ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1998 |

|

RU2161089C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ | 1998 |

|

RU2157761C2 |

| Устройство для изготовления труб методом намотки | 1974 |

|

SU560760A1 |

| Поточная линия для изготовления витых ленточных магнитопроводов | 1985 |

|

SU1317570A1 |

| Устройство для изготовления спиральных многослойных труб большого диаметра | 1981 |

|

SU1058664A1 |

| УСТРОЙСТВО для УПАКОВКИ в ТЕРМОСКЛЕИВАЮ11^ИЙС^^'^'''"ЗТГ?;д | 1972 |

|

SU345056A1 |

| ОПРАВКА ДЛЯ НЕПРЕРЫВНОЙ НАМОТКИ ТРУБ | 2005 |

|

RU2309043C1 |

| Оправка для изготовления трубчатых изделий намоткой | 1985 |

|

SU1353645A1 |

| Устройство для резки труб | 1986 |

|

SU1450935A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ БЕСКОНЕЧНОГО ПОЛОГО ЦИЛИНДРА ИЛИ ПОЛЫХ ТЕЛ ИНОГО ВЫПУКЛОГО СЕЧЕНИЯ | 1995 |

|

RU2091232C1 |

Изобретение относится к оборудованию для переработки полимерных материалов и может быть использовано для изготовления труб методом намотки. Целью изобретения является повышение качества труб. Для этого устройство снабжено дополнительными копиром 8 и установленными с возможностью контакта с ним толкателями 14, соединенными с каждым основанием 11. Причем сектор 10 и основание 11 каждой перемещающейся вдоль корпуса 7 планки шарнирно связаны между собой рычагами 13, а каждый сектор 10 снабжен шарнирно закрепленными на оси упором 16, выступающим над его поверхностью. Такое выполнение устройства при обратном ходе планок исключает контакт сектора 10 с формируемой трубой и тем самым деформацию укладываемого материала. 1 з.п. ф-лы, 6 ил.

13 Фие.2

и ю 16

31502

Изобретение относится к оборудованию для переработки полимерных материалов методом намотки и может быть использовано в различных отраслях народного хозяйства при изготовлении непрерывных спиральношовных гибких труб, в том числе содержащих спираль жесткости.

Цель изобретения - повышение ка- чества труб.

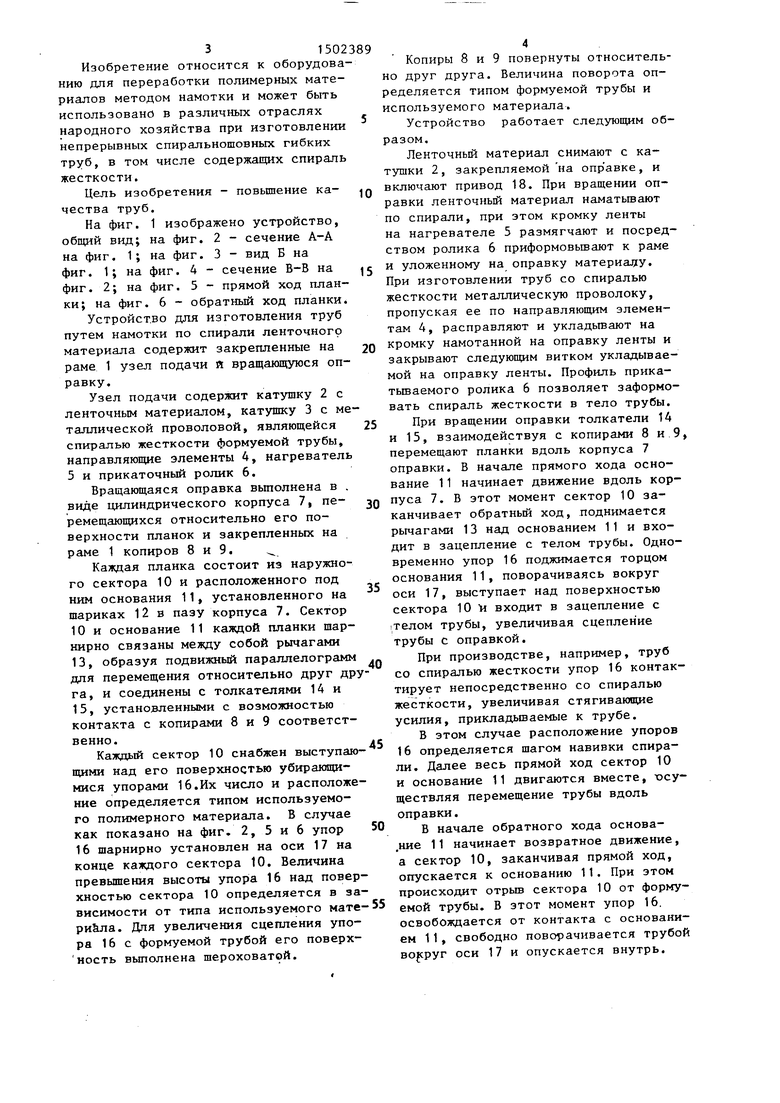

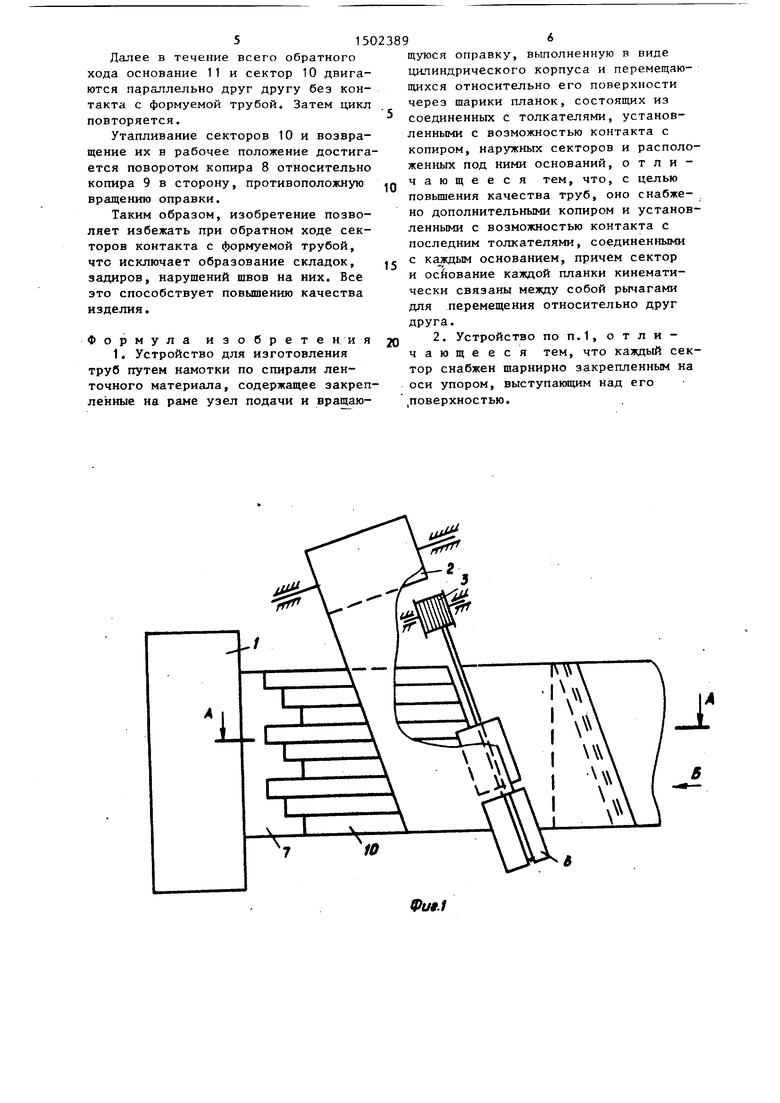

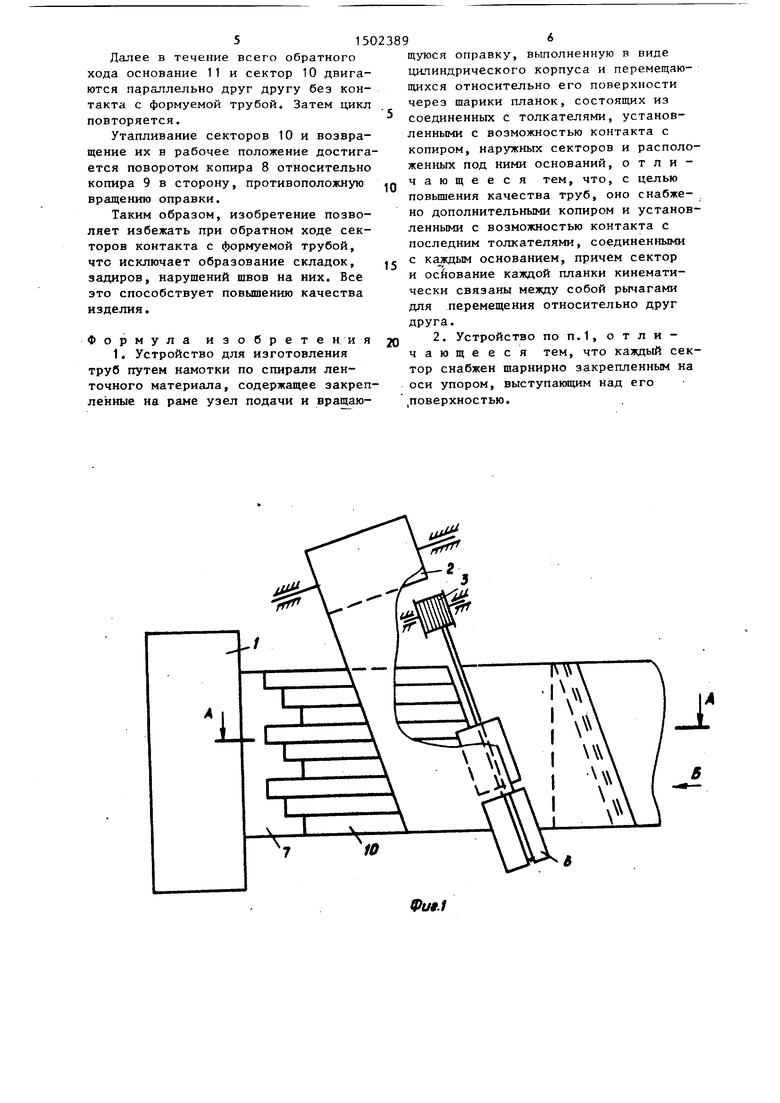

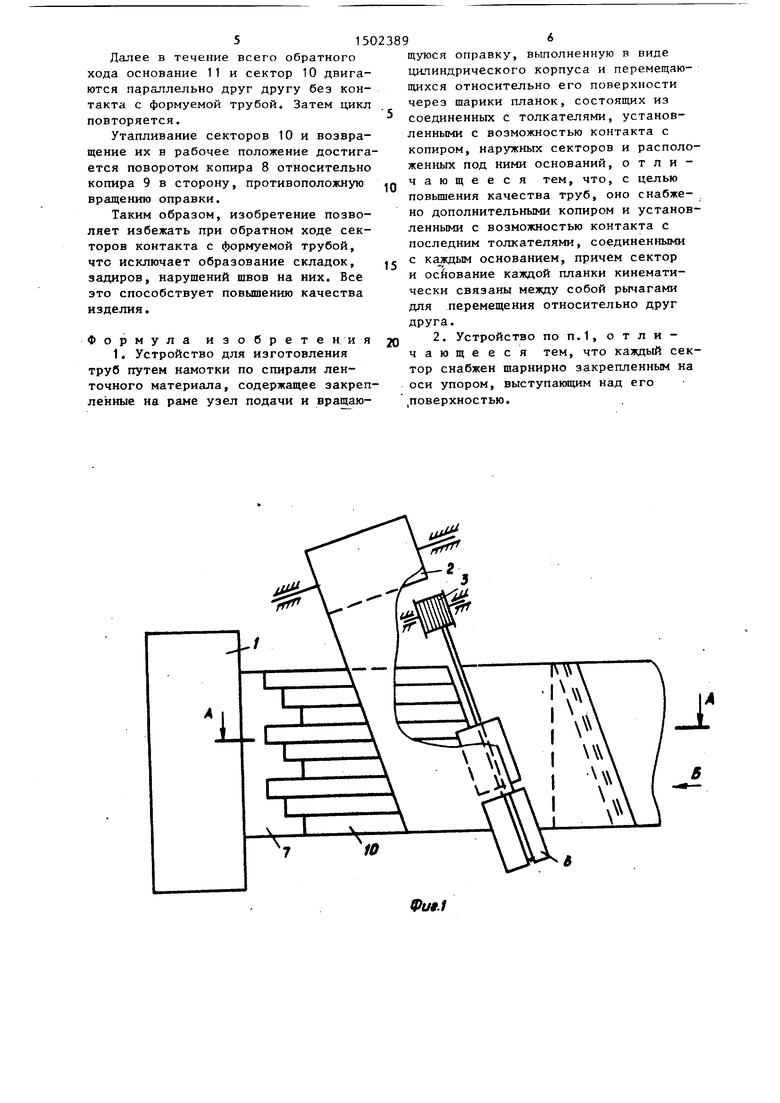

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 2; на фиг. 5 - прямой ход планки; на фиг. 6 обратный ход планки.

Устройство для изготовления труб путем намотки по спирали ленточного материала содержит закрепленные на раме 1 узел подачи я вращающуюся оправку.

Узел подачи содержит катушку 2 с ленточным материалом, катушку 3 с металлической проволовой, являющейся спиралью жесткости формуемой трубы, направляющие элементы 4, нагреватель 5 и прикаточный ролик 6.

Вращающаяся оправка вьтолнена в . виде цилиндрического корпуса 7, пе- ремещающихся относи-Гельно его поверхности планок и закрепленных на раме 1 копиров 8 и 9.

Каждая планка состоит из наружного сектора 10 и расположенного под ним основания 11, установленного на шариках 12 в пазу корпуса 7. Сектор 10 и основание 11 каждой планки шар- нирно связаны между собой рычагами 13, образуя подвижный параллелограмм для перемещения относительно друг дрга, и соединены с толкателями 14 и 15, установленными с возможностью контакта с копирами 8 и 9 соответственно.

Каждый сектор 10 снабжен выступаю щими над его поверхностью убирающи мися упорами 16.Их число и расположение определяется типом используемого полимерного материала. В случае как показано на фиг. 2, 5 и 6 упор 16 шарнирно установлен на оси 17 на конце каждого сектора 10. Величина превышения высоты упора 16 над поверхностью сектора 10 определяется в зависимости от типа используемого мате ри&ла. Для увеличения сцепления упора 16 с формуемой трубой его поверх- ность выполнена шероховатой.

д

j

0

5

Q

.- 0 5

5

5

Копиры 8 и 9 повернуты относительно друг друга. Величина поворота определяется типом формуемой трубы и используемого материала.

Устройство работает следующим образом.

Ленточный материал снимают с катушки 2 , закрепляемой на опр авке , и включают привод 18. При вращении оправки ленточный материал наматьшают по спирали, при этом кромку ленты на нагревателе 5 размягчают и посредством ролика 6 приформовьшают к раме и уложенному на оправку материалу. При изготовлении труб со спиралью жесткости металлическую проволоку, пропуская ее по направляющим элементам 4, расправляют и укладьгоают на кромку намотанной на оправку ленты и закрывают следуюш 1М витком укладываемой на оправку ленты. Профиль прика- тьшаемого ролика 6 позволяет заформо- вать спираль жесткости в тело трубы.

При вращении оправки толкатели 14 и 15, взаимодействуя с копирами 8 и 9, перемещают планки вдоль корпуса 7 оправки. В начале прямого хода основание 11 начинает движение вдоль корпуса 7. В этот момент сектор 10 заканчивает обратный ход, поднимается рычагами 13 над основанием 11 и входит в зацепление с телом трубы. Одновременно упор 16 поджимается торцом основания 11, поворачиваясь вокруг оси 17, выступает над поверхностью сектора 10 и входит в зацепление с .телом трубы, увеличивая сцеплен ие трубы с оправкой.

При производстве, например, труб со спиралью жесткости упор 16 контактирует непосредственно со спиралью жесткости, увеличивая стягиваюп;ие усилия, прикладьшаемые к трубе.

В этом случае расположение упоров 16 определяется шагом навивки спирали. Далее весь прямой ход сектор 10 и основание 11 двигаются вместе, юсу- ществляя перемещение трубы вдоль оправки.

В начале обратного хода основа- ,ние 11 начинает возвратное движение, а сектор 10, заканчивая прямой ход, опускается к основанию 11. При этом происходит отрьт сектора 10 от формуемой трубы. В этот момент упор 16, освобождается от контакта с основанием 1 1 , свободно поворачивается трубой вокруг оси 17 и опускается внутрь.

Далее в течение всего обратного хода основание 11 и сектор 10 двигаются параллельно друг другу без контакта с формуемой трубой. Затем цикл повторяется.

Утапливание секторов 10 и возвращение их в рабочее положение достигается поворотом копира 8 относительно копира 9 в сторону, противоположную вращению оправки.

Таким образом, изобретение позволяет избежать при обратном ходе секторов контакта с формуемой трубой, что исключает образование складок, задиров, нарушений швов на них. Все это способствует повьппению качества изделия.

Формула изобретения

щуюся оправку, выполненную в виде цилиндрического корпуса и перемещающихся относительно его поверхности через шарики планок, состояпщх из соединенных с толкателями, установ- ленньгми с возможностью контакта с копиром, наружных секторов и расположенных под ними оснований, отличающееся тем, что, с целью повьш1ения качества труб, оно снабжено дополнительными копиром и установленными с возможностью контакта с последним толкателями, соединенными с каждым основанием, причем сектор и осйование каждой планки кинематически связаны между собой рычагами для перемещения относительно друг друга.

бидБ

Фи.Ъ

д цОООООООО 1 дд,2 |цООцООООО 2Ааш ША иьиыыыыыыОаааа ииЫР| ыава «

В В

Ю

/3

12

;;

ФиеЛ

10

А иьиыыыыыыОаааа ииЫР| ыава

/J

/7

fff

11

Фи9.5

| Оправка для намотки термопластов | 1972 |

|

SU514723A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1989-08-23—Публикация

1987-04-27—Подача