Изобретение относится к конвейерному транспорту, а именно к методам контроля точности монтажа конвейеров.

Целью изобретения является уменьшение простоев конвейера и снижение трудоемкости операций, осуществляемых при контроле перекосов ролико- опор.

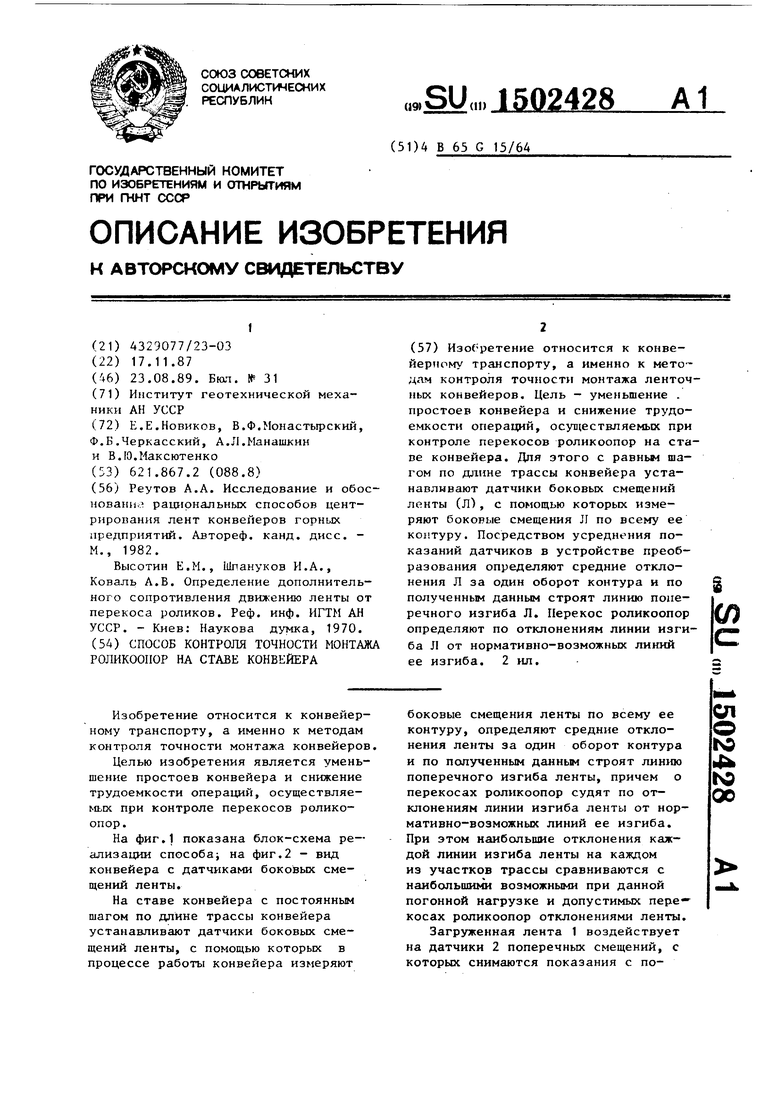

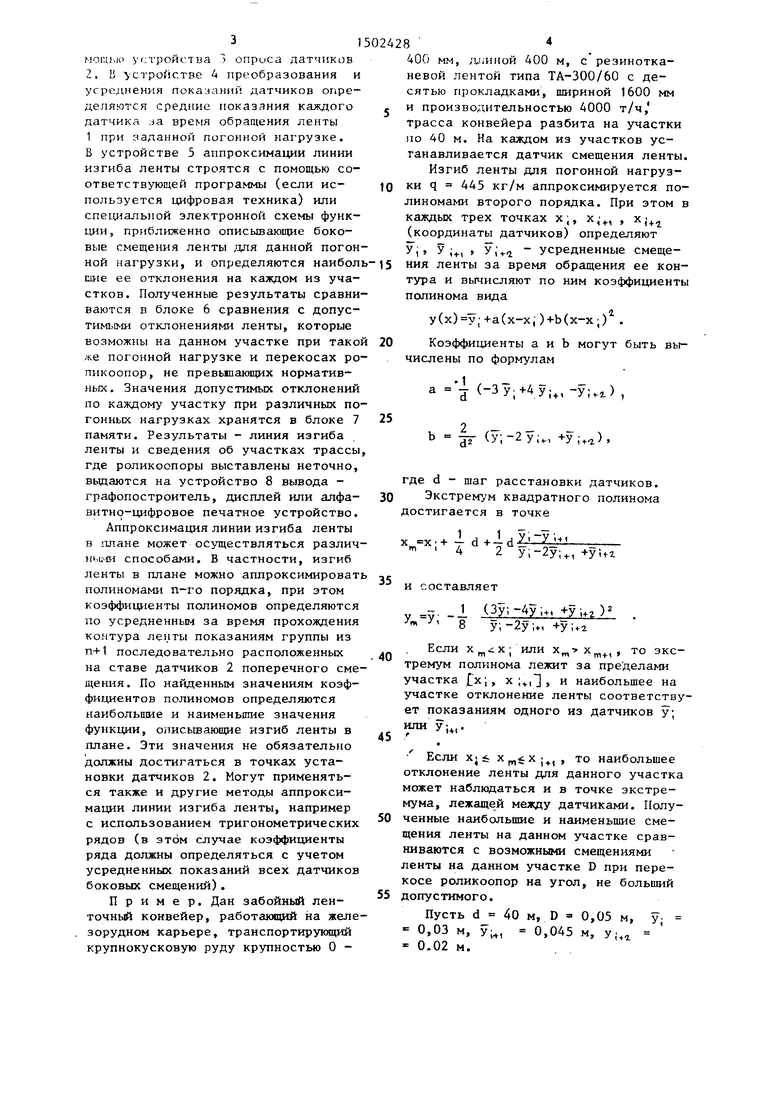

На фиг.) показана блок-схема реализации способа; на фиг.2 - вид конвейера с датчиками боковьсх смещений ленты.

На ставе конвейера с постоянным шагом по длине трассы конвейера устанавливают датчики боковых смещений ленты, с помощью которых в процессе работы конвейера измеряют

боковые смещения ленты по всему ее контуру, определяют средние отклонения ленты за один оборот контура и по полученным данным строят линию поперечного изгиба ленты, причем о перекосах роликоопор судят по отклонениям линии изгиба ленты от нормативно-возможных линий ее изгиба. При этом наибольшие отклонения каждой линии изгиба ленты на каждом из участков трассы сравниваются с наибольши а1 возможными при данной погонной нагрузке и допустимых пере косах роликоопор отклонениями ленты. Загруженная лента 1 воздействует на датчики 2 поперечных смещений, с которых снимаются показания с поСП

1с

1 to

00

Mor.u.Ki устройства 3 опроса датчиков 2. В стройстве 4 ттреобразования и усреднения показаний датчиков определяются средние показания каждого датчика за время обращения ленты 1 при заданной погонной нагрузке. В устройстве 5 аппроксимации линии изгиба ленты строятся с помощью соответствующей программы (если используется цифровая техника) или спещ1альной электронной схемы функции, приближенно описьшающие боковые смещения ленты ,чля данной погонной нагрузки, и определяются наибол шие ее отклонения на каждом из участков. Полученные результаты сравниваются в блоке 6 сравнения с допустимыми отклонениями ленты, которые возможны на данном участке при тако же погонной нагрузке и перекосах ро пикоопор, не превыпающих нормативных. Значения допустимых отклонений по каждому участку при различных погонных нагрузках хранятся в блоке 7 памяти. Результаты - линия изгиба ленты и сведения об участках трассы где роликоопоры выставлены неточно, вьщаются на устройство 8 вывода - графопостроитель, дисплей или алфавитно-цифровое печатное устройство. Аппроксимация линии изгиба ленты в плане может осуществляться различ н(,ичи способами. В частности, изгиб ленты в плане можно аппроксимироват полиномами п-го порядка, при этом коэффициенты полиномов определяются по усредненным за время прохождения контура ленты показаниям группы из п+1 последовательно расположенных на ставе датчиков 2 поперечного смещения. По найденным значениям коэффициентов полиномов определяются наибольшие и наименьшие значения функции, описьшающие изгиб ленты в плане. Эти значения не обязательно должны достигаться в точках установки датчиков 2. Могут применяться также и другие методы аппроксимации линии изгиба ленты, например с использованием тригонометрических рядов (в этом случае коэффициенты ряда должны определяться с учетом усредненных показаний всех датчиков боковых смещений).

Пример. Дан забойный лен- точньй конвейер, работающий на железорудном карьере, транспортирующий крупнокусковую руду крупностью О

0

0

5

400 мм, ;у1иной 400 м, с резинотканевой лентой типа ТА-300/60 с десятью прокладками, шириной 1600 мм и производительностью 4000 т/ч, трасса конвейера разбита на участки МО 40 м. На каждом из участков устанавливается датчик смещения ленты. Изгиб ленты для погонной нагрузки q 445 кг/м аппроксимируется полиномами второго порядка. При этом в каждых трех точках х;, х;, , xj (координаты датчиков) определяют у; У ;., y,V - усредненные смещения ленты за время обращения ее контура и вычисляют по ним коэффициенты полинома вида

y(x) y;+a(x-xj )+Ь(х-х;) .

Коэффициенты а и b могут быть вычислены по формулам

а

(-ЗУ;МУ;„-У;,),

2 - jF (у;-2у;, +У ii.a

30

5

где d - шаг расстановки датчиков. Экстремум квадратного полинома достигается в точке

1

1

-

. 2 у;-2у;, -t-yUi

5

35

и составляет

v -- ) 8 у;-2у;+,

Если X х

. X

т-и

ТО ЭКС

или X,

тремум полинома лежит за пределами участка х;, х i, , и наибольшее на участке отклонение ленты соответствует показаниям одного из датчиков у;

ШТИ у;,.

Если х; , , то наибольшее отклонение ленты для данного участка может наблюдаться и в точке экстремума, лежащей между датчиками. Полученные наибольпше и наименьшие смещения ленты на данном участке сравниваются с возможными смещениями ленты на данном участке D при перекосе роликоопор на угол, не больший допустимого.

Пусть d 40 м, D 0,05 м, у. 0,03 м, у;, 0,045 м, у;, 0.02 м.

Тогда

м;

Ут

х; + 17,5

0,0453 м.

Наибольшее отклонение ленты на участке х;, х;, не превьшает D, что свидетельствует о том, что ролико опоры выставлены достаточно точно на участке х;, х j . На следующем участке xj, , аппроксимирующий полином должен строиться по усредненным показаниям датчиков, установленных в точках X ;, , х j .

Предложенный способ может быть осуществлен с помощью устройства, включающего ленту 1 конвейера, датчики 2 бокового схода, устройство 3 опроса датчиков, устройство 4 преобразования и усреднения показаний датчиков, устройство 5 аппроксимации изгиба ленты, блок 6 сравнения, блок 7 памяти и устройство 8 вывода

Блоки 3-7, с помощью которых обрабатываются показания датчиков, могут быть выполнены на базе стандартных элементов цифровой автоматики, в том числе с использованием микропроцессорной техники (например, в устройствах 4 и 5 могут быть использованы микропроцессоры К-580). В то же время для выполнения операций, осуществляемых в блоках 3-7, может быть использована мини- или микро- ЭВМ, способная работать в режиме реального времени (например, СМ-1, СМ-2). Датчики 2 поперечных смещений могут быть потенциометрическими тензометрическими или основьшаться на других физических принципах. В качестве устройства вывода должны использоваться серийно выпускаемые

502428 6

периферийные устройства для ЭВМ серий ЕС и СМ.

Преимуществом предлагаемого способа является возможность постоянного контроля перекосов роликоопор без остановок конвейера. По сравнению с известным предлагаемый способ позволяет упростить осущест Q вление контроля точности выставления роликоопор на ставе ленточного конвейера, кроме того, позволяет обнаруживать не только недопустимые перекосы роликоопор в плане, но так же их вертикальные перекосы и боковые смещения роликоопор относительно оси конвейера. Формула изобретения

Способ контроля точности монтажа 20 роликоопор на ставе конвейера, включающий оценку перекосов роликоопор и сравнение полученных данных с

нормативами, отличающий- с я тем, что, с целью уменьшения простоев конвейера и снижения трудоемкости операций, осуществляемых при контроле перекосов роликоопор, посредством датчиков измеряют боковые смещения ленты по всему ее контуру в ряде точек става, определяют среднее отклонение ленты за один оборот контура посредством усреднения показаний датчиков в устройстве преобразования и по по- лученным данным строят линию поперечного изгиба ленты, причем перекос роликоопор определяют по отклонениям линии изгиба ленты от нормативно-возможных линий ее изгиба.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНВЕЙЕРНЫЕ ВЕСЫ | 2001 |

|

RU2193759C1 |

| КОНВЕЙЕРНЫЕ ВЕСЫ | 2005 |

|

RU2289797C1 |

| Устройство для изгиба става ленточного конвейера | 1974 |

|

SU527352A1 |

| Способ определения состояния конвейерной ленты при ее непрерывном протягивании | 1987 |

|

SU1452766A1 |

| Конвейерные весы | 1987 |

|

SU1587343A1 |

| Способ определения технического состояния роликоопор ленточного конвейера | 1989 |

|

SU1710463A1 |

| КРУТОНАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2000 |

|

RU2165384C1 |

| Способ подачи груза на ленту крутонаклонного конвейера и устройство для его осуществления | 1980 |

|

SU948809A1 |

| СПОСОБ И УСТРОЙСТВО АВТОМАТИЗИРОВАННОГО ОПРЕДЕЛЕНИЯ МАССЫ ГРУЗА, ТРАНСПОРТИРУЕМОГО КОНВЕЙЕРОМ | 2024 |

|

RU2829033C1 |

| Конвейерные весы конвейеров прямого и реверсивного хода | 2016 |

|

RU2625042C1 |

Изобретение относится к конвейерному транспорту, а именно к методам контроля точности монтажа ленточных конвейеров. Цель - уменьшение простоев конвейера и снижение трудоемкости операций, осуществляемых при контроле перекосов роликоопор на ставе конвейера. Для этого с равным шагом по длине трассы конвейера устанавливают датчики боковых смещений ленты (Л), с помощью которых измеряют боковые смещения Л по всему ее контуру. Посредством усреднения показаний датчиков в устройстве преобразования определяют средние отклонения Л за один оборот контура и по полученным данным строят линию поперечного изгиба Л. Перекос роликоопор определяют по отклонениям линии изгиба Л от нормативно-возможных линий ее изгиба. 2 ил.

Составитель С.Роботень Редактор И.Шмакова Техред Л.Олийнык. Корректор С .Шекмар

Заказ 5026/25

Тираж 722

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагар ина, 101

фие.г

Подписное

| Реутов А.А | |||

| Исследование и обоснованна рациональных способов центрирования лент конвейеров горных предприятий | |||

| Автореф | |||

| канд | |||

| дисс | |||

| - М., 1982 | |||

| Высотин Е.М., Шпануков И.А., Коваль А.В | |||

| Определение дополнительного сопротивления движению ленты от перекоса роликов | |||

| Реф | |||

| инф | |||

| ИГТМ АН УССР | |||

| - Киев: Наукова думка, 1970. |

Авторы

Даты

1989-08-23—Публикация

1987-11-17—Подача