31503

Изобретение относится к нрокатному производству и быть исползовано при экспериментальных исследованиях процессов формоизме.нения металла в очаге деформации путем получения образцов, заторможенных в межвалковом зазоре.

Цель изобретения - повышение точности определения течения металла в очаге деформации путем снижения влияния сил инерции вращающейся массы валков и привода на процесс формоизменения металла при остановке образцов и упрощение конструкции устройства

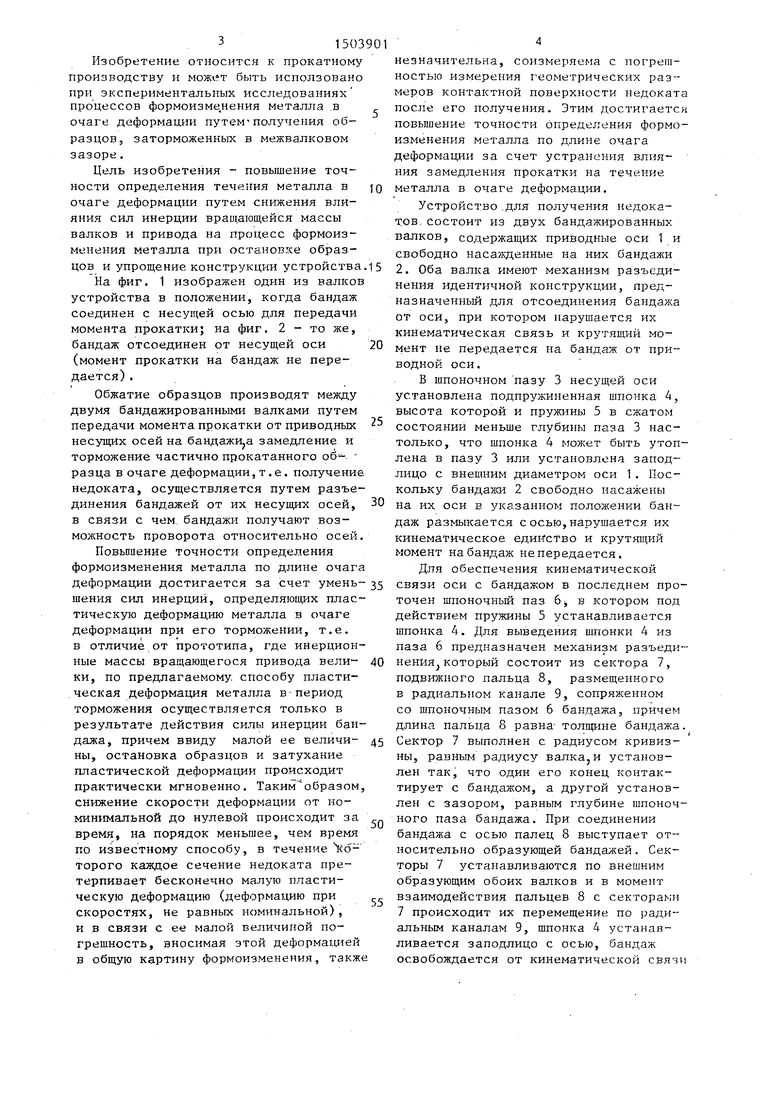

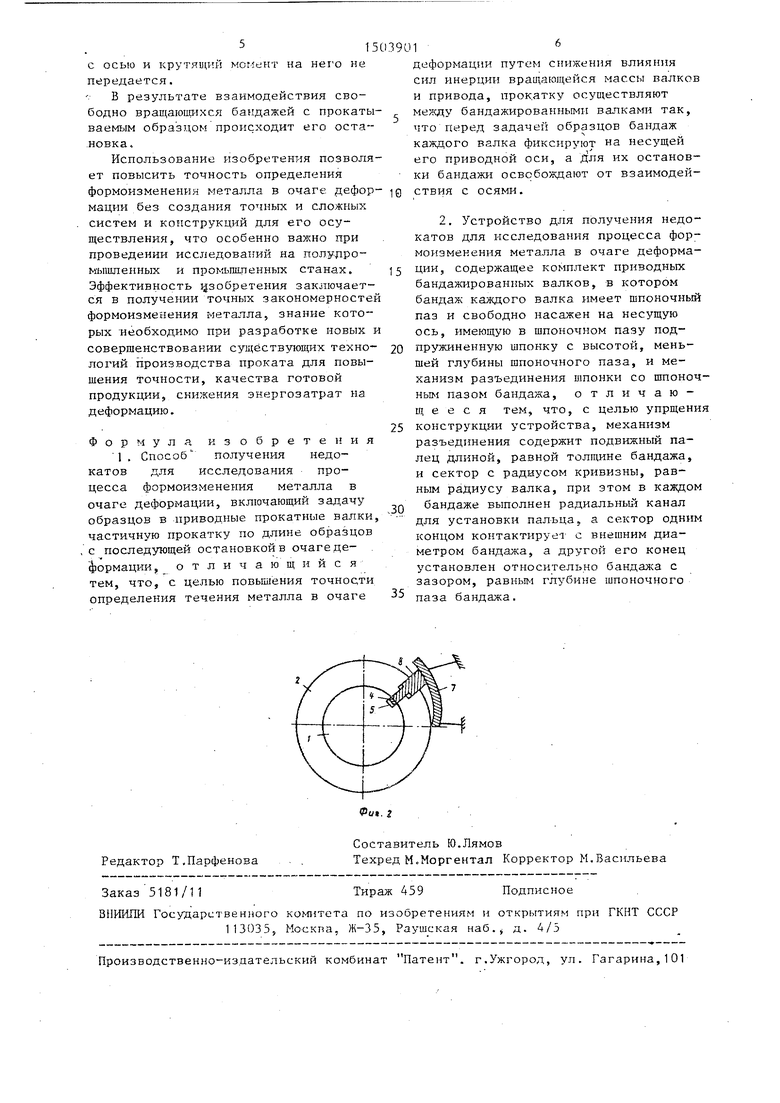

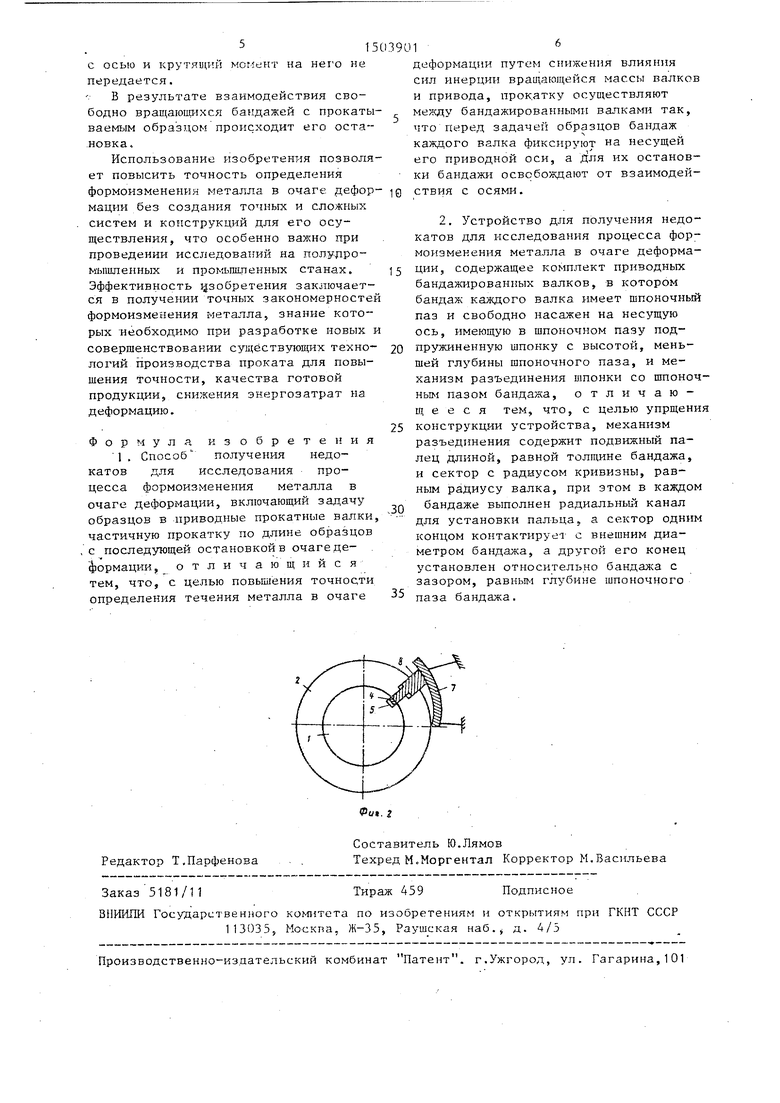

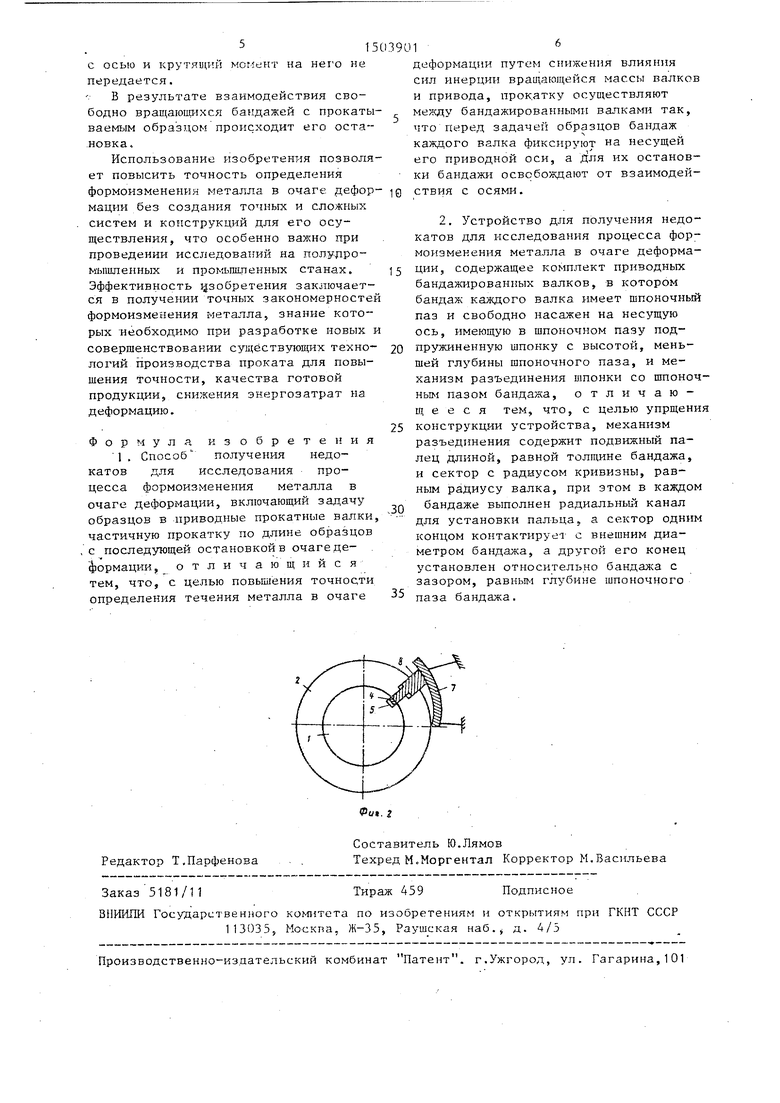

На фиг. 1 изображен один из валков устройства в положении, когда бандаж соединен с несущей осью для передачи момента прокатки; на фиг. 2 - то же, бандаж отсоединен от несущей оси (момент прокатки на бандаж не передается) .

Обжатие образцов производят между двумя бандажированными валками путем передачи момента прокатки от приводных несущих осей на бандажика замедление и торможение частично прокатанного об- - разца Б очаге деформации, т.6. получение недоката, осуществляется путем разъединения бандажей от их несущих осей, в связи с чем. бандажи получают возможность проворота относительно осей.

Повьпиение точности определения формоизменения металла по длине очага деформации достигается за счет умень- шения сил инерции, определяющих пластическую деформацию металла в очаге деформации при его торможении, т.е. в отличие от прототипа, где инерционные массы вращающегося привода вели- кй, по предлагаемому, способу пластическая деформация металла в-период торможения осуществляется только в результате действия силы инерции бандажа, причем ввиду малой ее величи- ны, остановка образцов и затухание пластической деформации происходит практически мгновенно. Таким образом снижение скорости деформации от но- минимальной до нулевой происходит за время, на порядок меньшее, чем время по известному способу, в течение б- торого каждое сечение недоката пре- терпивает бесконечно малую пластическую деформацию (деформацию при скоростях, не равных номинальной), и в связи с ее малой величиной по- грещность, вносимая этой деформацией в общую картину формоизменения, такж

незначительна, соизмеряема с погрешностью измерения геометрических размеров контактной поверхности недокат после его получения. Этим достигаетс Повьпиение точности определения формоизменения металла по длине очага деформации за счет устранения влияния замедления прокатки на течение металла в очаге деформации.

Устройство .для получения недока- тов,состоит из двух бандажированных валков, содержащих приводные оси 1 и свободно насажденные на них бандах и 2. Оба валка имеют механизм разъединения идентичной конструкции, предназначенный для отсоединения бандажа от оси, при котором нарушается их кинематическая связь и крутящий момент не передается на бандаж от приводной оси.

В щпоночном пазу 3 несущей оси установлена подпружиненная шпонка 4, высота которой и пружины 5 в сжатом состоянии меньше глубины паза 3 настолько, что шпонка 4 может быть утоплена в пазу 3 или установлена заподлицо с внешним диаметром оси 1. Поскольку бандахси 2 свободно насажены на их оси в указанном положении бандаж размыкается с осью,нарушается их кинематическое един сТво и крутящий момент на бандаж непере.дается.

Для обеспечения кинематической связи оси с бандажом в последнем проточен шпоночный паз 6, в котором под действием пружины 5 устанавливается шпонка 4. Для выведения шпонки 4 из паза 6 предназначен механизм разъединения который состоит из сектора 7, подвижного пальца 8, размещенного в радиальном канале 9, сопряженном со шпоночным пазом 6 бан.цажа, причем длина пальца 8 равна- толщине бандажа Сектор 7 выполнен с радиусом кривизны, равным радиусу валка,и установлен так, что один его конец контактирует с бандажом, а другой установлен с зазором, равным глубине шпоночного паза бандажа. При соединении бандажа с осью палец 8 выступает относительно образующей бандажей. Секторы 7 устанавливаются по внешним образующим обоих валков и в момент взаимодействия пальцев 8 с секторами 7 происходит их перемещение по радиальным каналам 9, шпонка 4 устанавливается запо.длицо с осью, бандаж освобождается от кинематической свяя

с осью и крутящир момент на нег о не передается.

В результате взаимодействия свободно вращаюашхся бандажей с прокатваемым образцом происходит его остановка.

Использование изобретения позволет повысить точность определения формоизменения металла в очаге дефо мации без создания точных и сложных систем и конструкций для его осуществления, что особенно важно при проведении исследований на полупромышленных и промьппленных станах. Эффективность цзобретения заключается в получении точных закономерност формоизменения металла, знание которых Необходимо при разработке новых совершенствовании существующих техно логий производства проката для повышения точности, качества готовой продукции, снижения энергозатрат на деформацию.

Формула изобретения

1 . Способ получения недо- катов для исследования процесса формоизменения металла в очаге деформации, включающий задачу образцов в приводные прокатные валки частичную прокатку по длине образцов с последующей остановкой в очагеде- ормации, отличающийся тем, что, с целью повьш1ения точности определения течения металла в очаге

ствия с осями,

деформации путем снижения влияния сил инерции вращающейся массы валков и привода, прокатку осуществляют между бандажированнымп валками так, что перед задачей образцов бандаж каждого валка фиксируют на несущей его приводной оси, а Для их остановки бандажи освобождают от взаимодействия с осями,

2. Устройство для получения недо- катов для исследования процесса формоизменения металла в очаге деформации, содержащее комплект приводных бандажированных валков, в котором бандаж каждого валка имеет шпоночный паз и свободно насажен на несущую ось, имеющую в шпоночном пазу подпружиненную шпонку с высотой, меньшей глубины шпоночного паза, и механизм разъединения шпонки со шпоночным пазом бандажа, отличаюствия с осями,

щ е е с я тем, что, с целью упрщения конструкции устройства, механизм разъединения содержит подвижный палец длиной, равной толщине бандажа, и сектор с радиусом кривизны, равным радиусу валка, при этом в каждом бандаже выполнен радиальньш канал для установки пальца, а сектор одним концом контактирует с внешним диаметром бандажа, а другой его конец установлен относительно бандажа с зазором, равным глубине шпоночного паза бандажа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧЕТЫРЕХВАЛКОВЫЙ МНОГОКЛЕТЬЕВОЙ ПРОКАТНЫЙ СТАН | 2006 |

|

RU2352410C2 |

| Рабочий валок прокатного стана | 1979 |

|

SU772625A1 |

| ДВУХВАЛКОВАЯ РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1999 |

|

RU2189873C2 |

| Рабочий валок для горячей прокатки металла | 1974 |

|

SU485793A1 |

| Валок для прокатки стекольных шихт | 1986 |

|

SU1475745A1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОГРАННЫХ ТРУБ | 2014 |

|

RU2597183C2 |

| Прокатная клеть | 1987 |

|

SU1507466A1 |

| ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫЙ СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2001 |

|

RU2201822C2 |

| Способ продольного разделенияСОВМЕщЕННыХ пРОфилЕй и уСТРОйСТВОдля ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU816581A1 |

| Прокатный валок | 1990 |

|

SU1755978A1 |

Изобретение относится к прокатному производству и может быть использовано при экспериментальных исследованиях процессов формоизменения металла в очаге деформации путем получения образцов, заторможенных в межвалковом зазоре. Цель изобретения - повышение точности определения течения металла в очаге деформации путем снижения влияния сил инерции вращающейся массы валков и привода на процесс формоизменения металла при остановке образцов, а также упрощение конструкции устройства. В предложенном способе получение недокатов осуществляют между бандажированными валками, у которых бандажи 2 свободно насажены на приводные оси 1, а для передачи крутящего момента между собой соединяются подпружиненной шпонкой 4. Для освобождения бандажа 2 от взаимодействия с осью 1 шпонка 4 выводится из шпоночного паза 6 бандажа посредством механизма разъединения, содержащего сектор 7, подвижный палец 8, установленный в радиальном канале 9 бандажей и взаимодействующий с сектором 7. В результате разъединения бандажей с их осями крутящий момент не передается на бандажи и образцы останавливаются в очаге деформации. Значение точных закономерностей формоизменения металла по длине очага деформации может быть использовано при разработке новых и совершенствовании существующих технологий производства проката для повышения качества готовой продукции и снижения энергозатрат при ее производстве. 2 с.п. ф-лы, 2 ил.

Редактор Т.Парфенова

Заказ 5181/11

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб. д. 4/3

Фи. г

Составитель Ю.Лямов

Техред М.Моргентал Корректор М.Васильева

Тираж 459

Подписное

| Тарновский И.Я | |||

| и др | |||

| Теория обработки металлов давлением, М.: Металлургиздат, 1963, с | |||

| Рельсовое стыковое скрепление | 1922 |

|

SU461A1 |

| Составной прокатный валок | 1982 |

|

SU1076156A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-08-30—Публикация

1987-06-02—Подача