Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении деталей из профилей, труб, а также полос на ребро.

Цель изобретения - расширение технологических возможностей за счет обеспечения получения деталей с минимальным радиусом, произвольным углом гиба и повышенной жесткостью.

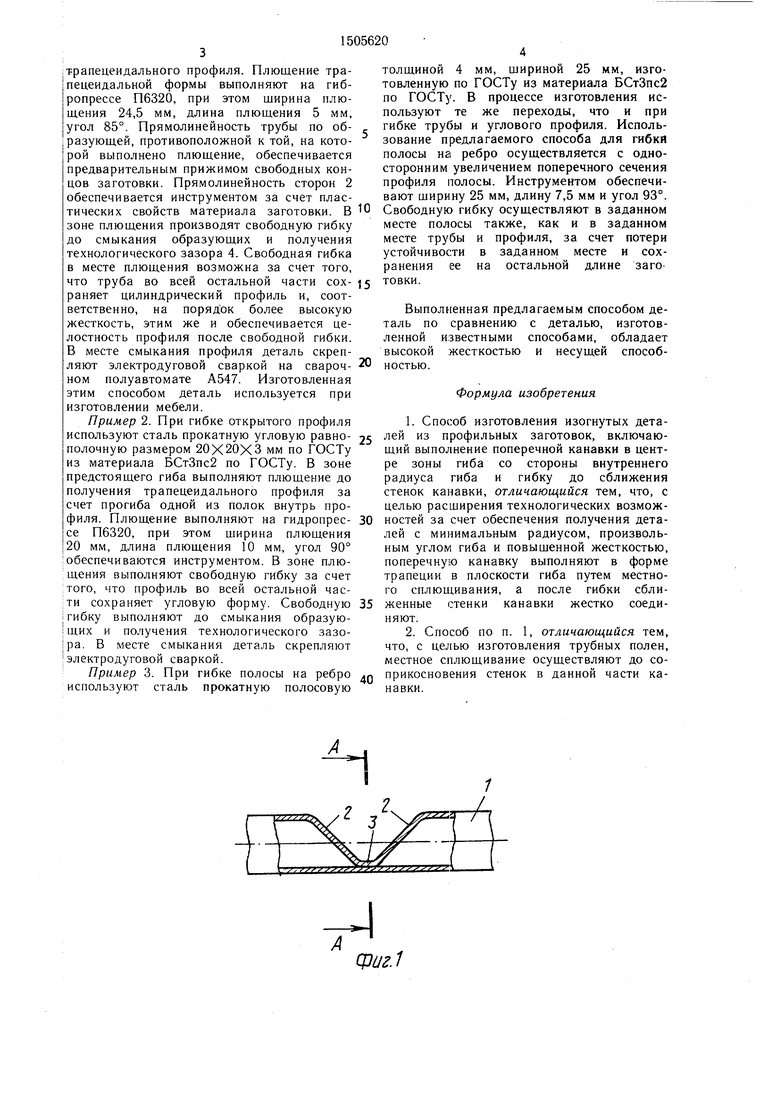

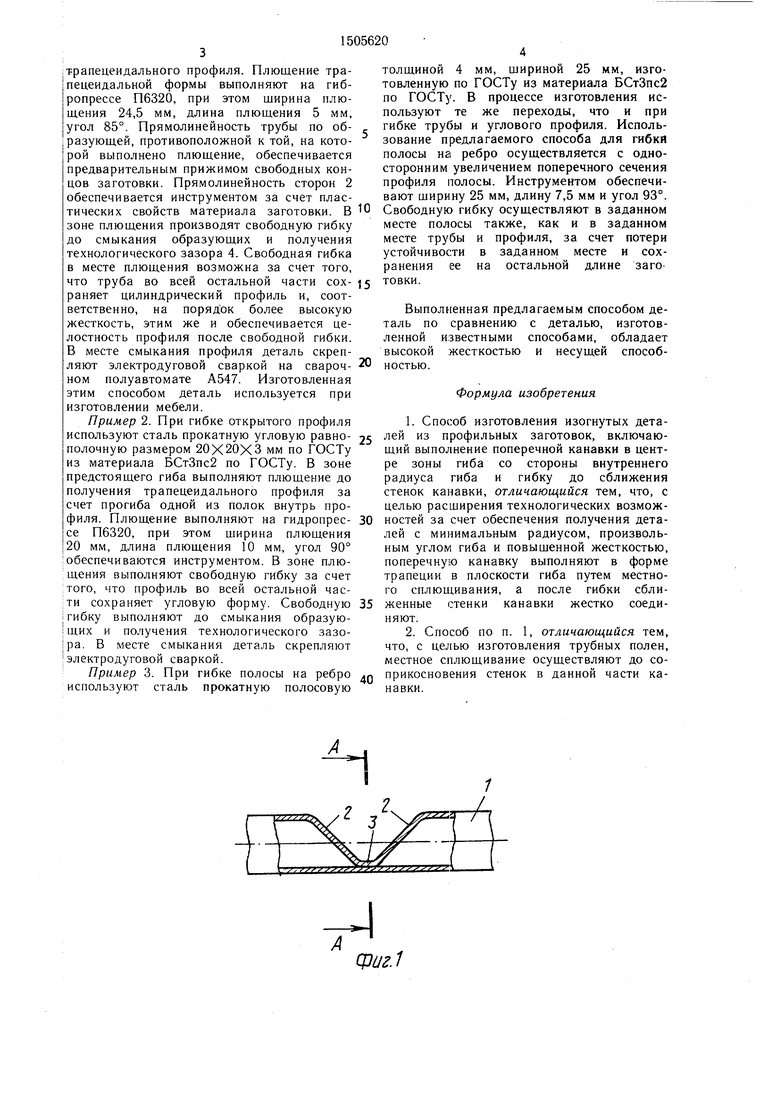

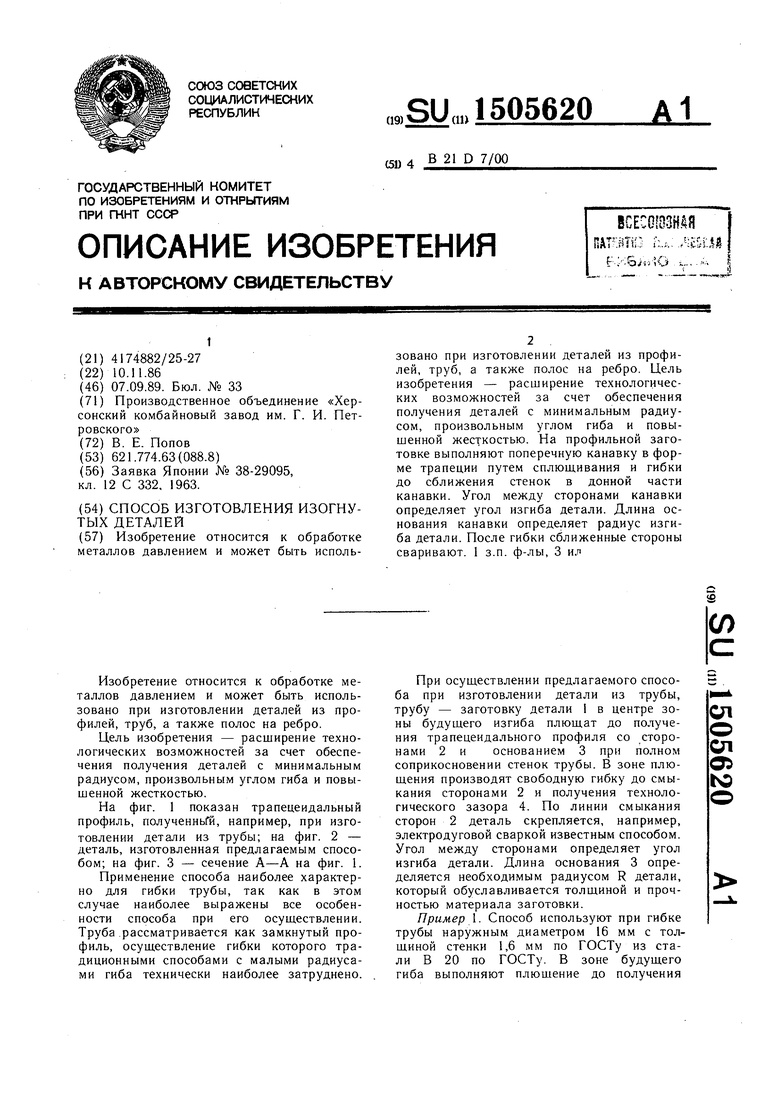

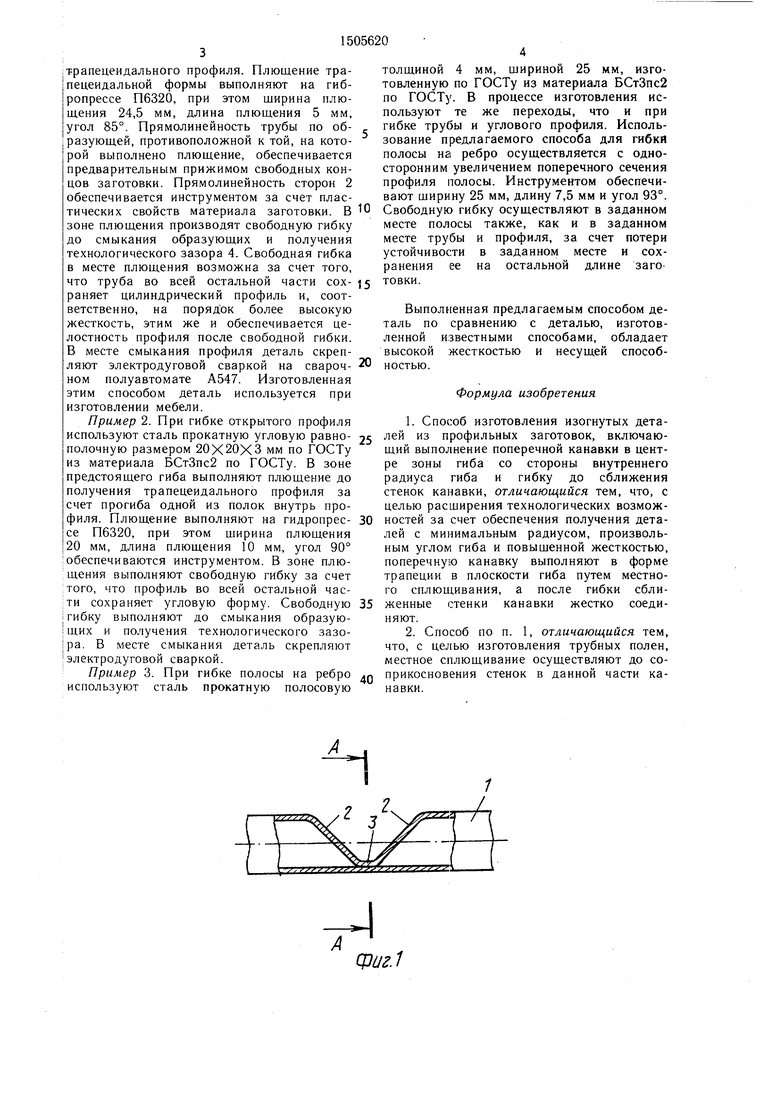

На фиг. 1 показан трапецеидальный профиль, полученньГй, например, при изготовлении детали из трубы; на фиг. 2 - деталь, изготовленная предлагаемым способом; на фиг. 3 - сечение А-А на фиг. 1.

Применение способа наиболее характерно для гибки трубы, так как в этом случае наиболее выражены все особенности способа при его осуществлении. Труба рассматривается как замкнутый профиль, осуществление гибки которого традиционными способами с малыми радиусами гиба технически наиболее затруднено.

При осуществлении предлагаемого способа при изготовлении детали из трубы, трубу - заготовку детали 1 в центре зоны будущего изгиба плющат до получения трапецеидального профиля со сторонами 2 и основанием 3 при полном соприкосновении стенок трубы. В зоне плющения производят свободную гибку до смыкания сторонами 2 и получения технологического зазора 4. По линии смыкания сторон 2 деталь скрепляется, например, электродуговой сваркой известным способом. Угол между сторонами определяет угол изгиба детали. Длина основания 3 определяется необходимым радиусом R детали, который обуславливается толщиной и прочностью материала заготовки.

Пример 1. Способ используют при гибке трубы наружным диаметром 16 мм с толщиной стенки 1,6 мм по ГОСТу из стали В 20 по ГОСТу. В зоне будущего гиба выполняют плющение до получения

ел

о ел сь ю

ррапецеидального профиля. Плющение тра- |пецеидальной формы выполняют на гиб- jponpecce П6320, при этом ширина плющения 24,5 мм, длина плющения 5 мм, угол 85°. Прямолинейность трубы по обтолщиной 4 мм, шириной 25 мм, изготовленную по ГОСТу из материала БСтЗпс2 по ГОСТу. В процессе изготовления используют те же переходы, что и при гибке трубы и углового профиля. Использование предлагаемого способа для гибки полосы на ребро осуществляется с односторонним увеличением поперечного сечения профиля полосы. Инструментом обеспечивают щирину 25 мм, длину 7,5 мм и угол 93°.

|разующей, противоположной к той, на кото- |рой выполнено плющение, обеспечивается I предварительным прижимом свободных концов заготовки. Прямолинейность сторон 2

обеспечивается инструментом за счет плас- оа., и мм, длину / о мм и угол уа тических свойств материала заготовки. В Ю Свободную гибку осуществляют в заданном зоне плющения производят свободную гибку месте полосы также, как и в заданном до смыкания образующих и получения месте трубы и профиля, за счет потери технологического зазора 4. Свободная гибка устойчивости в заданном месте и сох- в месте плющения возможна за счет того, ранения ее на остальной длине заго- что труба во всей остальной части сох- 15 товки. раняет цилиндрический профиль и, соответственно, на поряд ок более высокуюВыполненная предлагаемым способом де- жесткость, этим же и обеспечивается це- таль по сравнению с деталью изготов- лостность профиля после свободной гибки. ленной известными способами обладает В месте смыкания профиля деталь скреп- высокой жесткостью и несущей способ- ляют электродуговои сваркой на свароч- 20 ностью. ном полуавтомате А547. Изготовленная этим способом деталь используется при изготовлении мебели.

Пример 2. При гибке открытого профиля используют сталь прокатную угловую равно- полочную размером 20X20X3 мм по ГОСТу из материала БСтЗпс2 по ГОСТу. В зоне предстоящего гиба выполняют плющение до получения трапецеидального профиля за

Ги я п л ю 1„Т к,п Р°-Ц лью расширения технологических возмож- е U выполняют на гидропрес- 30 ностей за счет обеспечения получения дета|Се 11Ь320, при этом щирина плющениялей с минимальным радиусом произволь|20 мм, длина плющения 10 мм, угол 90°ным углом гиба и повь.шенной ко™

Чцен и я вьтГ 1 °-поперечную канавку выполняюГв форме

того что к ° плоскости гиба путем м стно того, что профиль во всей остальной час-го сплющивания, а после гибки сбли:™., ™ - - - ;Г „гг г-:™--- ..,.

.° n P ° --« « сплющивание осуществляют до со

исполь.укГт гтяпк п ° 40 прикосновения стенок в данной части ка- используют сталь прокатную полосовую навки.

Формула изобретения

1. Способ изготовления изогнутых деталей из профильных заготовок, включающий выполнение поперечной канавки в центре зоны гиба со стороны внутреннего радиуса гиба и гибку до сближения стенок канавки, отличающийся тем, что, с целью расширения технологических возмо жтолщиной 4 мм, шириной 25 мм, изготовленную по ГОСТу из материала БСтЗпс2 по ГОСТу. В процессе изготовления используют те же переходы, что и при гибке трубы и углового профиля. Использование предлагаемого способа для гибки полосы на ребро осуществляется с односторонним увеличением поперечного сечения профиля полосы. Инструментом обеспечивают щирину 25 мм, длину 7,5 мм и угол 93°.

оа., и мм, длину / о мм и угол уа Свободную гибку осуществляют в заданном месте полосы также, как и в заданном месте трубы и профиля, за счет потери устойчивости в заданном месте и сох- ранения ее на остальной длине заго- товки. Выполненная предлагаемым способом де- аль по сравнению с деталью изготов- енной известными способами обладает высокой жесткостью и несущей способ- ностью.

оа., и мм, длину / о мм и угол уа Свободную гибку осуществляют в заданном месте полосы также, как и в заданном месте трубы и профиля, за счет потери устойчивости в заданном месте и сох- ранения ее на остальной длине заго- товки. Выполненная предлагаемым способом де- таль по сравнению с деталью изготов- ленной известными способами обладает высокой жесткостью и несущей способ- ностью.

расширения технологических возмож- ностей за счет обеспечения получения детаФормула изобретения

1. Способ изготовления изогнутых деталей из профильных заготовок, включающий выполнение поперечной канавки в центре зоны гиба со стороны внутреннего радиуса гиба и гибку до сближения стенок канавки, отличающийся тем, что, с целью расширения технологических возмо ж

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления профилей гибкой | 1979 |

|

SU854508A1 |

| СПОСОБ ГИБКИ ТРУБ С ОБРАЗОВАНИЕМ КОЛЕН ПОВТОРЯЮЩЕЙСЯ ФОРМЫ | 2013 |

|

RU2534483C1 |

| Способ изготовления ниппелей | 1984 |

|

SU1189549A1 |

| Способ изготовления изогнутых патрубков | 1978 |

|

SU730405A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГОЛЬНИКА | 1998 |

|

RU2152283C1 |

| Способ гибки профилей | 1986 |

|

SU1355714A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ОТВОДАМИ | 1998 |

|

RU2149722C1 |

| Способ формообразования листовых профилей и устройство для его осуществления | 1982 |

|

SU1049138A1 |

| Способ изготовления профилей W-образного сечения из листовых заготовок | 2022 |

|

RU2791199C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУТОИЗОГНУТЫХ ТРУБНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2192324C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении деталей из профилей, труб, а также полос на ребро. Цель изобретения - расширение технологических возможностей за счет обеспечения получения деталей с минимальным радиусом, произвольным углом гиба и повышенной жесткостью. На профильной заготовке выполняют поперечную канавку в форме трапеции путем сплющивания и гибки до сближения стенок в донной части канавки. Угол между сторонами канавки определяет угол изгиба детали. Длина основания канавки определяет радиус изгиба детали. После гибки сближенные стороны сваривают. 1 з.п.ф-лы, 3 ил.

ср1/г.2

t

Ф1/2.3

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1989-09-07—Публикация

1986-11-10—Подача