/

сд

о

СП

Од

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНОЙ РЕШЕТКЕ | 1996 |

|

RU2095180C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2129054C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2157289C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2129055C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1998 |

|

RU2160175C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2160174C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1996 |

|

RU2107572C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2129056C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2177854C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ ТЕПЛООБМЕННЫХ АППАРАТОВ И ИНСТРУМЕНТ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2021 |

|

RU2776894C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении теплообменных аппаратов для обработки отверстий трубных решеток перед закреплением в них труб. Цель изобретения - расширение технологических возможностей за счет формирования кольцевых выступов отверстий трубных решеток теплообменных аппаратов. Устройство содержит коническое веретено 1, размещенное внутри сепаратора 2, имеющего по меньшей мере два ряда окон, расположенных в различных сечениях сепаратора, с находящимися в них шариками 3 и 4. Расстояние между соседними рядами окон определяется зависимостью AI=(DI+DI+1):4-(0,05-0,15)DI+1, где D - диаметр деформирующих элементов, I - порядковый номер ряда, при этом DI+1ΔI, а диаметры шариков в третьем и последующих рядах определяются зависимостью DI+2=2DI+1-DI. Определение расстояния между соседними рядами окон придает устройству способность формировать в отверстиях трубных решеток кольцевые выступы определенных профиля, твердости и высоты, повышающие герметичность и прочность соединений при закреплении труб в трубных решетках. 1 з.п. ф-лы, 2 ил.

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении теплообменных аппаратов для обработки отверстий трубных решеток, перед закреплением в них труб

Целью изобретения является расширение технологических возможностей за счет возможности формирования кольцевых выступов в отверстиях трубных решеток теплообмен- ных аппаратов,

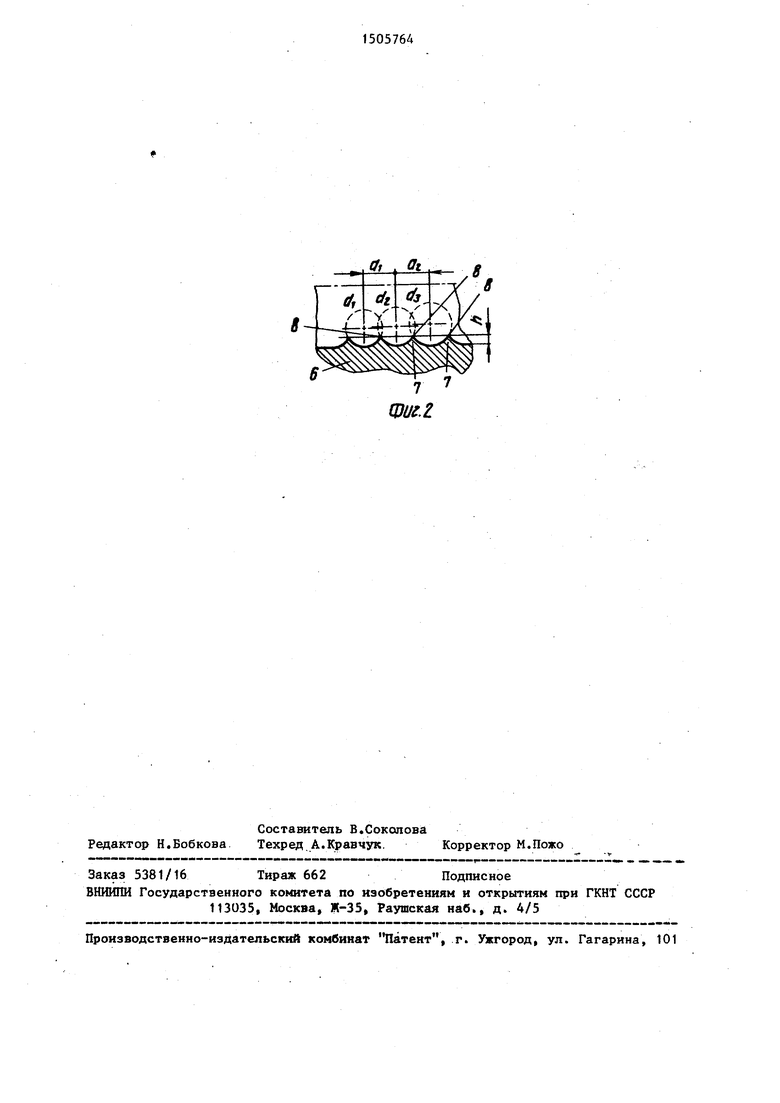

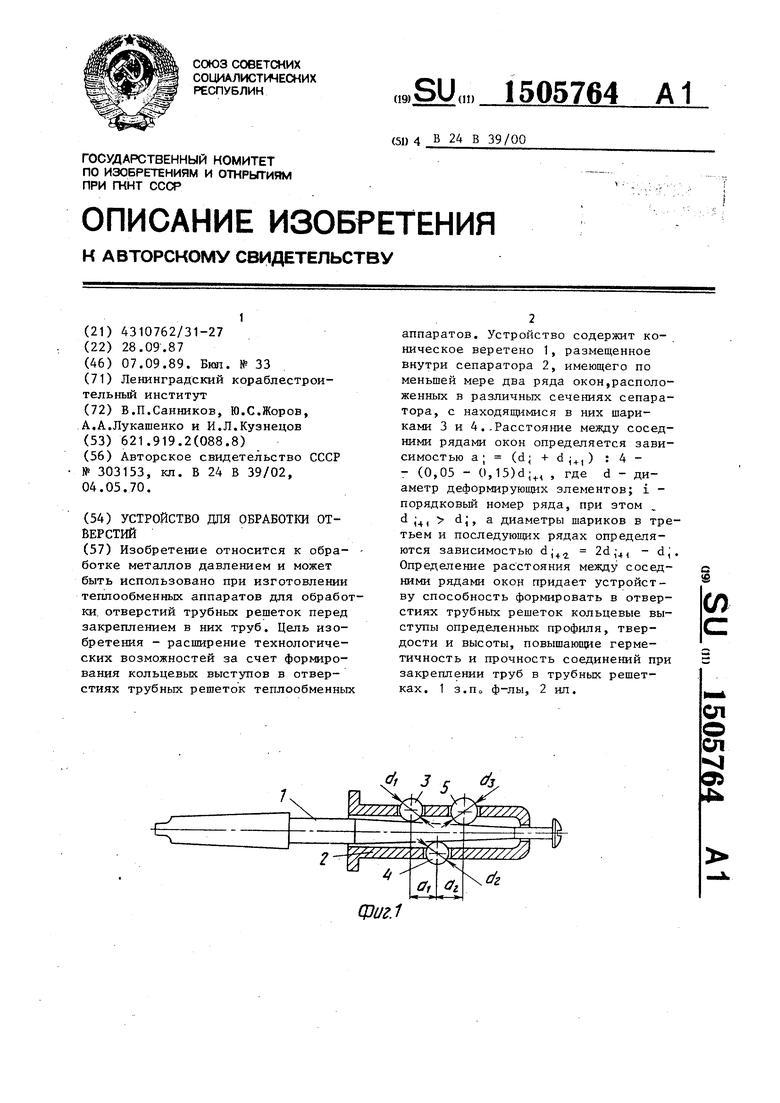

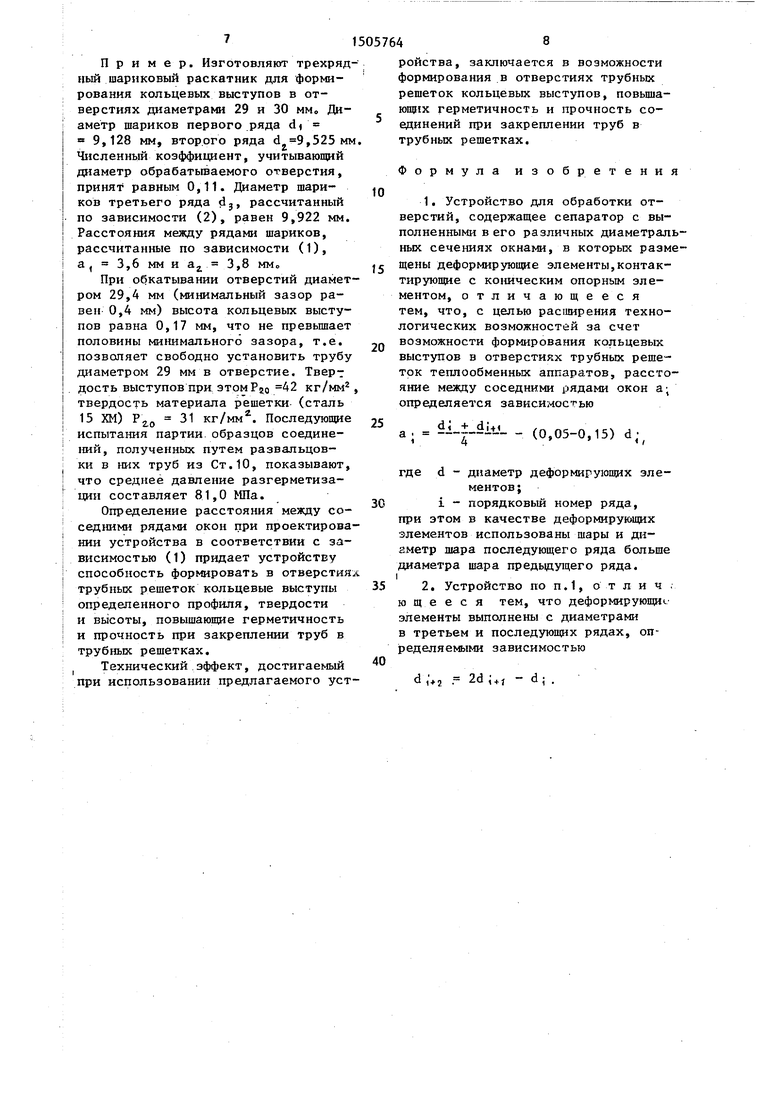

На фиг,1 изображено устройство, продольное сечение; на фиг.2 - кол цёвые выступы.

Коническое веретено 1 установлено в сепараторе 2, в окнах которого размещены шарики 3-5 первого, второго и третьего рядов соответст

венно. Расстояния а, между первым и вторым рядами и а между вторым и третьим; рядами определены в соответствии с зависимостью

а, .- (0,05 - 0,15)d},

(1)

где d - диаметр шариков;

i - порядковый номер ряда, при этом

Диаметры шариков d,, d и d

связаны зависимостью

.2 d

1 +1

- d;,

(2)

при этом

d

и

2

Сепаратор имеет по меньшей мере два ряда окон, распопожённых в различных сечениях сепаратора, с находящимися в них шариками.

Зависимость (1), связывающая диаметры шариков в соседних рядах с расстоянием между рядами, позволяет при проектировании устройства придать ему способность формировать в отверстиях трубных решеток кольцевые выступы,- обладаюш 1е свойствами, которые обеспечивают повышение герметичности и прочности соединений при закреплении труб в трубных решетках.5

0

0

0

Выступы имеют твердость более высокую чем твердость материалов трубы и трубной решетки, для обеспечения внедрения выступов в поверхность трубы при закреплении ее в отверстии решетки. Если твердость выступов меньше или равна твердости трубы, выступы смяты трубой - не происходит их внедрения. Если твердость выступов равна твердости трубной решетки, то при закреплении трубы выступы также частично деформированы, и их внедрение в поверхность трубы незначительно.

Дпя повышения герметичности и прочности соединений необходимо обе спечить максимально возможное внедрение выступов в поверхность трубы при закреплении. При этом в районе выступов возникает местное увеличение контактных давлений, уровень которых и определяет герметизирующую способность и прочность соеди- 5 нений. Чем более высокую твердость имеют кольцевые выступы, тем лучше условия их внедрения, тем выше уровень местных контактных давлений и тем выше герметичность и прочность соединений.

Выступы имеют в сечении профиль, обеспечивающий наилучшее внедрение выступа в поверхность трубы. Наилучшим будет выступ, имеюший заостренную вершину и достаточно широкое основание, .обеспечивающее его прочность при деформировании.

Выступы имеют высоту, максимально возможную, но не превьш1аюЕГую половины минимального технологического зазора в соединении, предусмотренного для свободной установки трубы в отверстие перед закреплением. Если высота выступов больше половины минимального технологического зазора, то установка трубы в отверстие становится невозможной.

Зависимость (1) получена опытньм путем в результате экспериментов. Кольцевые выступы, сформированные- двухрядным устройством, спроекти- - рованным в соответствии зависимости (1), имеют следующие свойства: твердость выступов превьш1ает твердость материала трубной решетки на 35%; в сечении выступы имеют профиль с заостренной вершиной и широким основанием (отношение высоты выступа к ширине его основания составляет

5

0

5

0

5

5

примерно 1:10); выступы имеют высоту, равную 0,17 мм при зазоре между трубой и отверстием, равном 0,4 ММ;

Величина численного значения в вьфажении (1) выбирается в зависимости от диаметров отверстий, в которых закрепляются трубы. Чем больше диаметр отверстия, тем больше величины минимального зазора и тем большей может быть высота кольцевы выступов. При увеличении диаметров отверстий от 10 до 57 мм (диапазон диаметров труб, закрепляемых раз- .вальцовкой) численный коэффициент соответственно уменьшается от 0,15 до 0,05. Высота кольцевых выступов при этом увеличивается, но не превышает половины минимального зазор

В случае, если численный коэффициент меньше 0,05, то расстояние между рядами шариков увеличивается что приводит к увеличению высоты выступов за пределы половины минимального зазора, т.е. установка трбы в отверстие становится невозможной.

Если же коэффициент больше 0,15 то расстояние между рядами шариков уменьшается настолько, что высота кольцевых выступов значительно мень

ше половины минимального зазора, а следовательно, снижаются герметизи- руюш1ая способность и прочность соединений.

Последующие испытания образцов соединений показьшают, что герметичность соединений, в отверстиях решеток которых сформированы кольцевые выступы, в среднем в два раза больше, чем для гладких соединений,прочность соединения с кольцевыми высту- пами увеличилась в среднем в 2,5 раза по сравнению с гладкими соединениями .

В зависимости (1) диаметр шариков в последуюш,ем ряду d должен быть больше диаметра шариков в предыдущем ряду d;i. Это обеспечивает с уче- том конусности веретена равномерное внедрение шариков в поверхность стенок отверстия и формирование выступов путем выдавливания материала трубной решетки одновременно с двух сторон навстречу друг другу. При этом твердость выступа увеличивается за счет пластического деформирования материала (наклепа).

5

764

0

6

Зависимость (2), связывающая диаметры шариков в рядах, позволяет при проектировании инструмента определить диаметры шариков в третьем и последующих рядах (когда число рядов больше двух). При этом диаметры шариков такие, которые обеспечивают равенство высот кольцевых выступов в одном отверстии, что обеспечивают равенство контактных давлений в районе каждого выступа и равную герметизирующую способность каждого выступа.

Перед установкой в отверстие трубной решетки ко1шческое веретено 1 смещают влево (фиг.1) и устанавливают устройство в отверстие до упора буртика сепаратора 2 в поверхность решетки. После этого веретену сообщают вращательное движение и одновременно прикладывают к нему осевое усилие. Вращаясь и перемещаясь в осевом направлении (фиг.1, вправо), веретено приводит во вращение шарики 3-5. Шарики, вдавливаясь в поверхность стенок отверстия, формируют кольцевые канавки. При этом часть материала решетки выдавливается из канавок в осевом направлении с двух сторон от каждого ряда шариков. Между рядами выдавливание материала идет во встречных направлениях, в результате чего материал с решетки упрочняется (повышается его твердость) и формирует между рядами кольцевые выступы В отверстии трубной решетки 6 сформированы кольцевые выступы 7, высота которых h определена точками 8 пересечения проекций

0

5

0

шариков диаметрами d(, d и d3 на плоскость.

По достижении кольцевыми выступа- ми высоты h веретено 1 устройства, продолжая вращать, перемещают в осевом направлении (фиг.1, влево) и инструмент извлекают из отверстия.

В результате в отверстии сформированы кольцевые выступы, имеющие твердость, превышающую твердость материала решетки, заостренную вершину, широкое основание и высоту, не превышающую половины минимального зазора в соединении. Наличие полученных кольцевых выступов в отверстиях решетки приводит к повышению герметичности и прочности соединений при закреплении труб.

Пример. Изготовляют трехрядный шариковый раскатник для формирования кольцевых выступов в отверстиях диаметрами 29 и 30 мм Диаметр шариков первого ряда d 9,128 мм, второго ряда d 9,525 мм Численный коэффициент, учитывающий диаметр обрабатьпзаемого отверстия, принят равным 0,11. Диаметр шариков третьего ряда dj, рассчитанный по зависимости (2), равен 9,922 мм. Расстояния между рядами шариков, рассчитанные по зависимости (1), а, 3,6 мм и а, 3,8 ммо

При обкатывании отверстий диаметром 29,4 мм (минимальный зазор равен 0,4 мм) высота кольцевых выступов равна 0,17 мм, что не превьш1ает половины минимального зазора, т.е. позволяет свободно установить трубу диаметром 29 мм в отверстие. Твер-; дость выступов при этом Pjo 42 кг/мм твердость материала решетки (сталь 15 ХМ) 2,0 - кг/мм. Последующие испытания партии, образцов соединений, полученных путем развальцовки в них труб из Ст.10, показывают, что среднее давление разгерметизации составляет 81,0 ffla.

Определение расстояния между соседними рядами окон при проектировании устройства в соответствии с зависимостью (1) придает устройству способность формировать в отверстия трубных решеток кольцевые выступы определенного профиля, твердости и высоты, повышающие герметичность и прочность при закреплении труб в трубных решетках.

Тех шческий эффект, достигаемый при использовании предлагаемого уст

.

15057648

ройства, заключается в возможности формирования в отверстиях трубных решеток кольцевых выступов, повьш1а- ющих герметичность и прочность соединений при закреплении труб в трубных решетках.

0

5

0

5

Формула изобретения

d;

а

+ di

i+

- (0,05-0,15) d

/

где d

диаметр деформирующих элементов;

i - порядковый номер ряда, при этом в качестве деформирующих элементов использованы шары и диаметр шара последующего ряда больше

диаметра шара предыдущего ряда. I

ю щ е е с я тем, что деформирующи./ элементы выполнены с диаметрами в третьем и последующих рядах, определяемыми зависимостью

1+г

. 2d ; + } - d ;

.(f I Ot,

Фиг.г

| ИНСТРУМЕНТ для ОБРАБОТКИ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ ЦИЛИНДРИЧЕСКИХ ОТВЕРСТИЙ | 0 |

|

SU303153A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1989-09-07—Публикация

1987-09-28—Подача