/У7.

f 6

§

(Л

ел

о vl

4

Од QD

31507469

ляет добиться равенства длины конуса деформации ходу клети; Это естественно уменьшает действующие на полосу осевые усилия. Уменьшение осевых усилий снижает действие динамических усилий на задающее устройство, что повышает надежность работы стана. Это позволяет также отодвинуть шарнир крепления штанги к валку от прокаты- Ю

ваемого металла. Можно вести прокатку на данном стане с повьш1енным числом ходов, что увеличивает производительность стана. Повышается производительность стана и за счет возможности перемещения штанги 7 вдоль рычага 6, что снижает трудозатраты на переналадки стана при переходе на другой размер заготовки. 3 з.п. ф-лы, 5 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатно-ковочный стан | 1986 |

|

SU1342546A1 |

| СТАН ПОПЕРЕЧНОЙ ПРОКАТКИ | 1990 |

|

RU2036044C1 |

| ТРЕХВАЛКОВЫЙ СТАН ВИНТОВОЙ ПРОКАТКИ И ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ СТАНА ВИНТОВОЙ ПРОКАТКИ | 1992 |

|

RU2009737C1 |

| Прокатно-ковочный стан | 1982 |

|

SU1026857A1 |

| Прокатно-ковочный стан | 1984 |

|

SU1199317A1 |

| СТАН ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2009 |

|

RU2397033C1 |

| Прокатно-ковочный стан | 1988 |

|

SU1523200A1 |

| Способ шаговой прокатки | 1988 |

|

SU1727941A1 |

| Устройство для резки труб в линии стана холодной прокатки | 1990 |

|

SU1731472A1 |

| Прокатно-ковочный стан | 1977 |

|

SU904851A1 |

Изобретение относится к прокатному производству, а именно к станам для шаговой прокатки, предназначенным для получения заготовок простых и фасонных профилей с большими обжатиями. Цель изобретения - увеличение производительности и повышение надежности путем снижения осевых усилий, действующих на полосу. Штанга 7 крепления валка 4 шарнирно закреплена на рычаге 6 между шарнирами 9 и 10 крепления его к тяге и стойке, что позволяет добиться равенства длины конуса деформации ходу клети. Это естественно уменьшает действующие на полосу осевые усилия. Уменьшение осевых усилий снижает действие динамических усилий на задающее устройство, что повышает надежность работы стана. Это позволяет также отодвинуть шарнир крепления штанги к валку от прокатываемого металла. Можно вести прокатку на данном стане с повышенным числом ходов, что увеличивает производительность стана. Повышается производительность стана и за счет возможности перемещения штанги 7 вдоль рычага 6, что снижает трудозатраты на переналадки стана при переходе на другой размер заготовки. 3 з.п. ф-лы, 2 ил.

Изобретение относится к прокатному производству, а именно к станам для шаговой прокатки, предназначенным для получения заготовок простых и фасонных профилей с большими обжатиями .

Цель изобретения - увеличение производительности и повышение надежности путем снижения осевых усилий, дей- ствуюших на полосу.

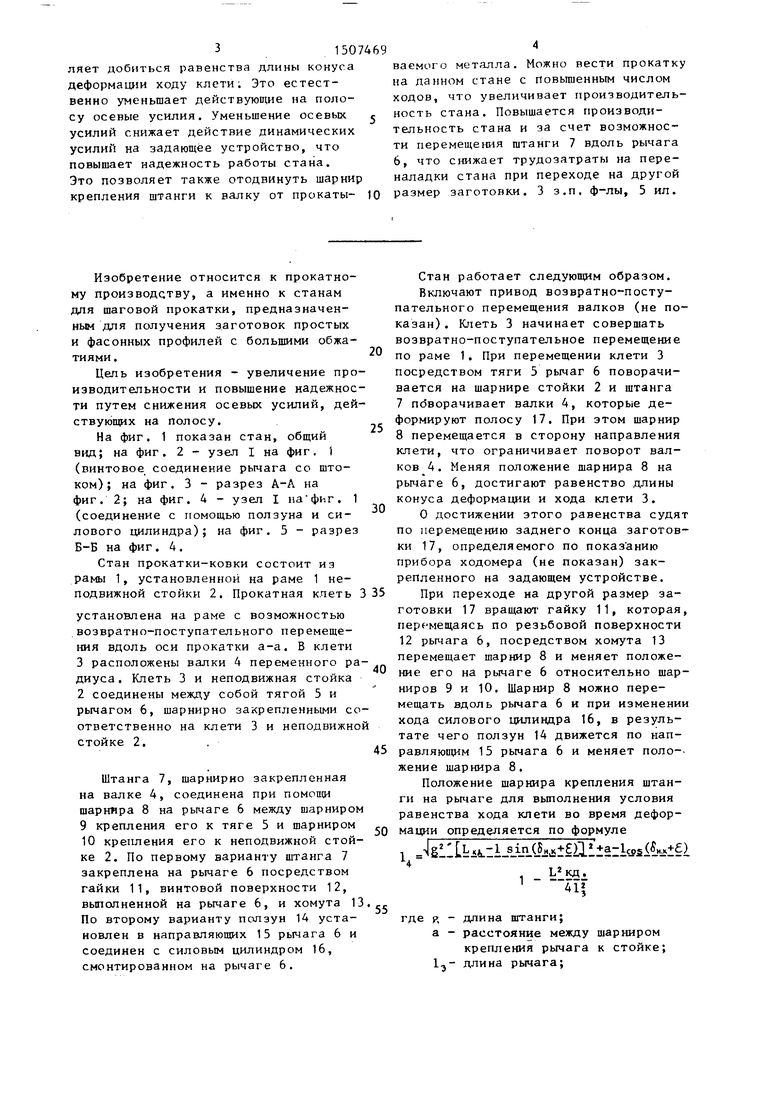

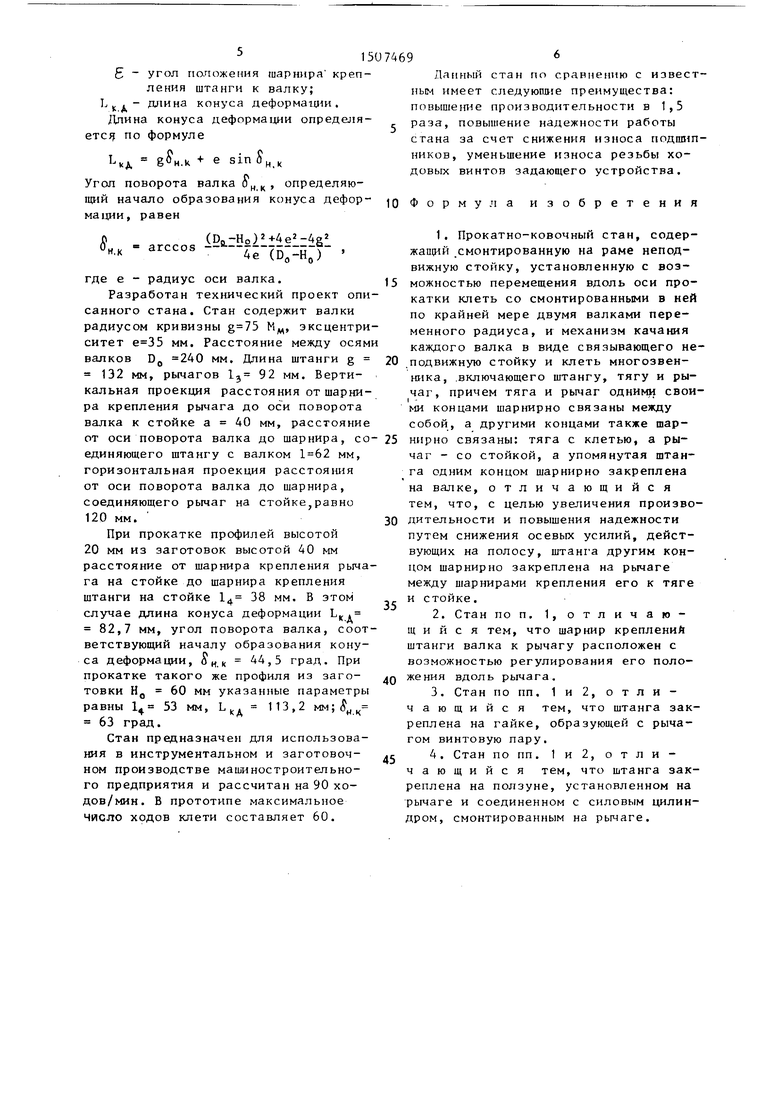

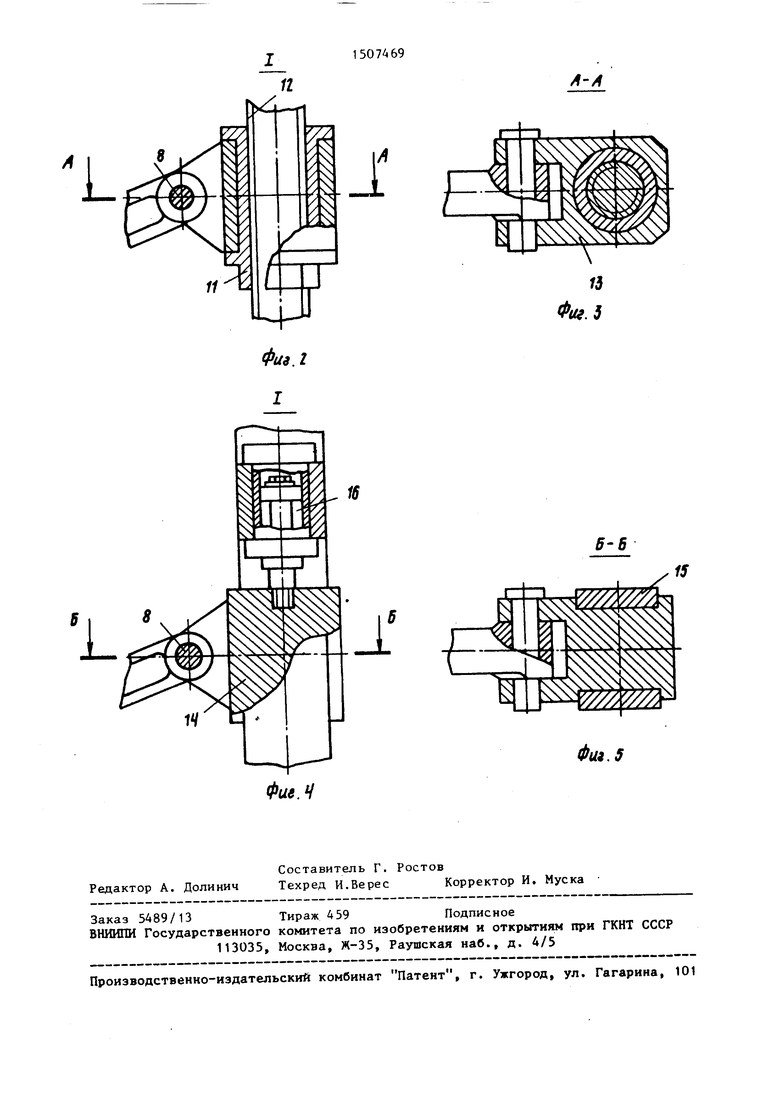

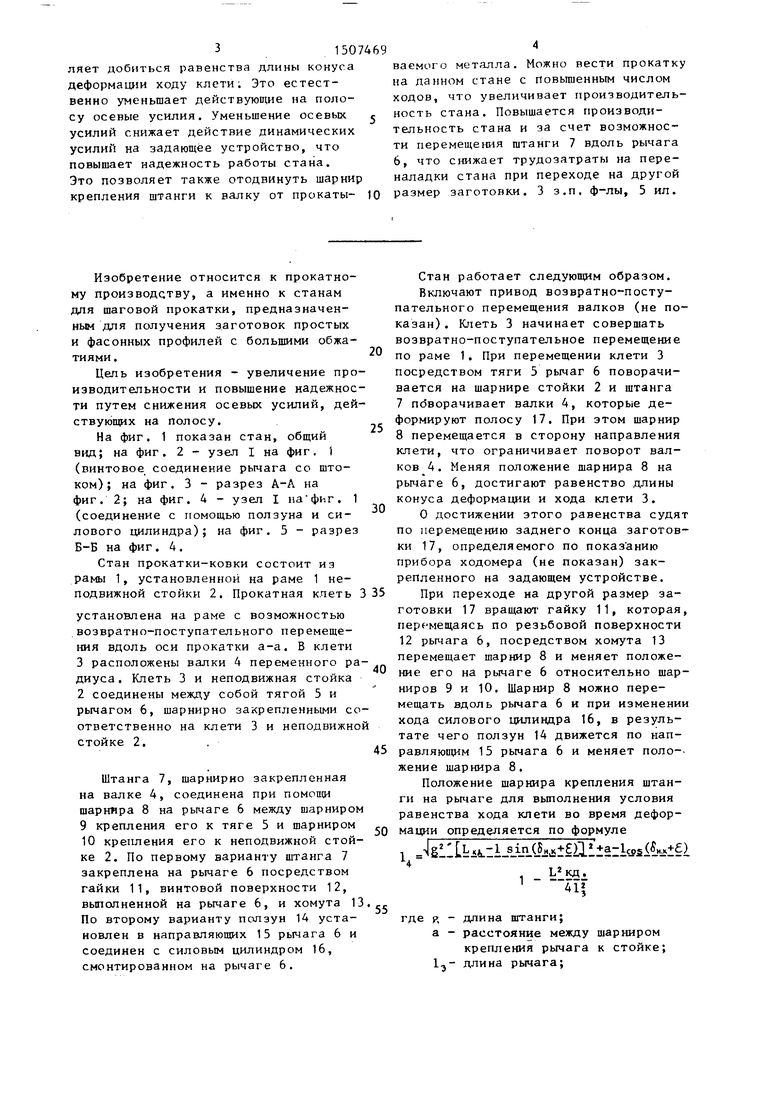

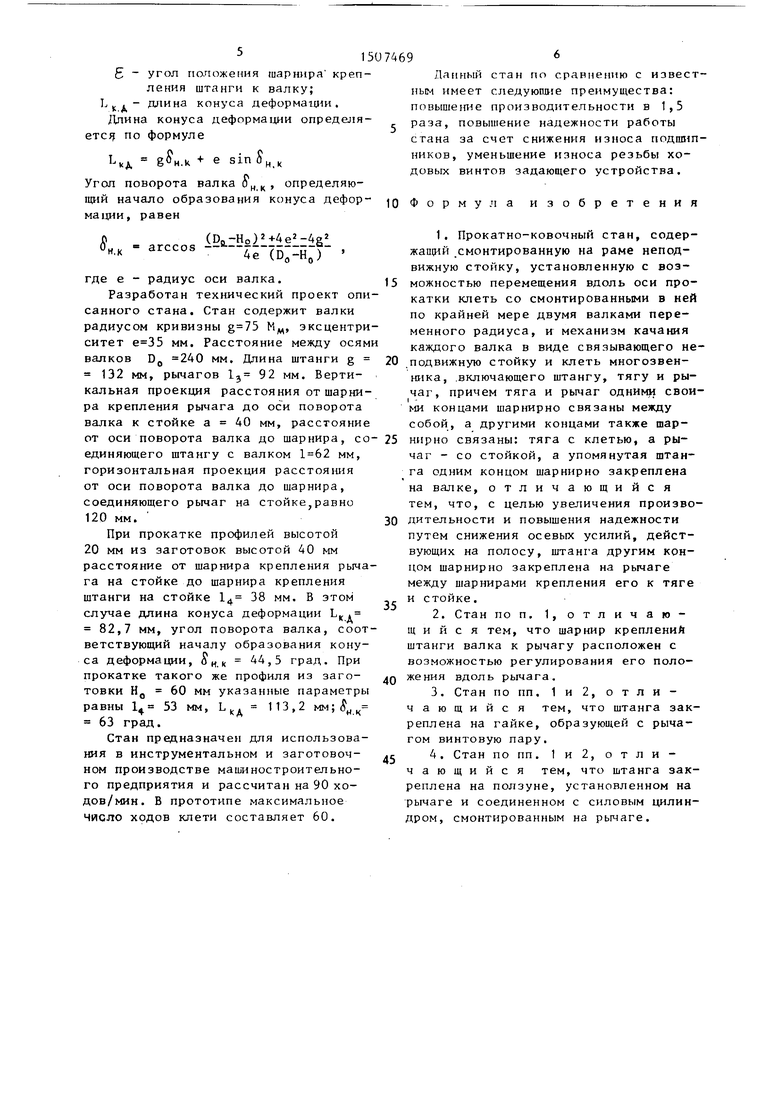

На фиг. 1 показан стан, общий вид; на фиг. 2 - узел I на фиг. 1 (винтовое соединение рычага со штоком) ; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - узел I на фиг. 1

(соединение с помощью ползуна и си

лового цилиндра); на фиг. 5 - разрез Б-Б на фиг. 4.

Стан прокатки-ковки состоит из рамы 1, установленной на раме 1 неподвижной стойки 2. Прокатная клеть 3

установлена на раме с возможностью возвратно-поступательного перемещения вдоль оси прокатки а-а. В клети 3 расположены валки 4 переменного радиуса . Клеть 3 и неподвижная стойка 2 соединены между собой тягой 5 и рычагом 6, шарнирно закрепленными соответственно на клети 3 и неподвижной

стойке 2..

Штанга 7, шарнирно закрепленная на валке 4, соединена при помощи шарнира 8 на рычаге 6 между шарниром

9крепления его к тяге 5 и шарниром

10крепления его к неподвижной стойке 2. По первому варианту штанга 7 закреплена на рьмаге 6 посредством гайки 11, винтовой поверхности 12, выполненной на рычаге 6, и хомута 13 По второму варианту ползун 14 установлен в направляющих 15 рычага 6 и соединен с силовым цилиндром 16, смонтированном на рычаге 6.

Стан работает следующим образом.

Включают привод возвратно-поступательного перемещения валков (не показан) . Клеть 3 начинает совершать возвратно-поступательное перемещение по раме 1, При перемещении клети 3 посредством тяги 5 рычаг 6 поворачивается на щарнире стойки 2 и штанга

7поворачивает валки 4, которые деформируют полосу 17. При этом шарнир

8перемещается в сторону направления клети, что ограничивает поворот валков 4. Меняя положение шарнира 8 на рычаге 6, достигают равенство длины конуса деформации и хода клети 3.

О достижении этого равенства судят по перемещению заднего конца заготовки 17, определяемого по показ анию прибора ходомера (не показан) закрепленного на задающем устройстве.

При переходе на другой размер заготовки 17 вращают гайку 11, которая, перемещаясь по резьбовой поверхности 12 рычага 6, посредством хомута 13 перемещает шарнир 8 и меняет положение его на рычаге 6 относительно шарниров 9 и 10. Шарнир В можно перемещать вдоль рычага 6 и при изменении хода силового цилиндра 16, в результате чего ползун 14 движется по нап- равляюпщм 15 рычага 6 и меняет поло-, жение шарнира 8.

Положение шарнира крепления штанги на рычаге для выполнения условия равенства хода клети во время деформации определяется по формуле

1 J SlllLi4.li-lipJ-8j Jsi)lil§lics к1§). -i

.

411

1 где к - длина штанги;

а - расстояние между шарниром крепления рычага к стойке; длина рычага;

1507469

5 - угол положения шарнира крепления штанги к валку; L J, ,, - длина конуса дeфopмaгI и .

Длина конуса деформации определя- ercjf по формуле

.

кА

.и + е sin 5ц

Угол поворота валка 5 , определяю- 1ЦИЙ начало образования конуса деформации, равен

Da.zH°) 4е (

8

н,к

arccos

где е - радиус оси валка.

Разработан технический проект описанного стана. Стан содержит валки радиусом кривизны М, эксцентриситет мм. Расстояние между осями валков DQ 240 мм. Длина штанги g 132 мм, рычагов 1, 92 мм. Вертикальная проекция расстояния от шарнира крепления рычага до поворота валка к стойке а 40 мм, расстояние от оси поворота валка до шарнира, со- единяющего штангу с валком мм, горизонтальная проекция расстояния от оси поворота валка до шарнира, соединяющего рычаг на стойке равно 120 мм.

При прокатке профилей высотой 20 мм из заготовок высотой 40 мм расстояние от шарнира крепления рычага на стойке до шарнира крепления штанги на стойке 1 38 мм. В этом

случае длина конуса деформации L. 82,7 мм, угол поворота валка, соответствующий началу образования конуса деформации, 5„к 44,5 град. При прокатке такого же профиля из заготовки HO 60 мм указанные параметры равны 1 53 мм, 113,2 мм;( 63 град.

Стан предназначен для использования в инструментальном и заготовочном производстве машиностроительного предприятия и рассчитан на 90 ходов/мин. В прототипе максимальное число ходов клети составляет 60.

Данный стан по сравнению с известным имеет следуюшие преимущества: повьш1е1ше производительности в 1,5 раза, повышение надежности работы стана за счет снижения износа подшипников, уменьшение износа резьбы ходовых винтов задающего устройства.

10 Форму л а изобретения

15

20 25

30

5

0

5

Фа9.1

1507469

A-/t

6-6

Фи9.5

Авторы

Даты

1989-09-15—Публикация

1987-12-21—Подача