Изобретение относится к литейному производству, а именно к составам смесевых модификаторов для получения высокопрочного чугуна с шаровидной формой включений графита, и может быть использовано при производстве отливок.

Цель изобретения - сокращение знер- гозатрат, повьшение эффективности модифицирования и снижение расхода смеси. .,

Предлагаемая смесь для получения высокопрочного чугуна содержит железную окалину, алюминиевую пудру, борную кислоту и железокремниймагнийкальциевую лигатуру при следующем соотношении ингредиентов, мас.%: Железная окалина 12-18 Алюминиевая пудра 6-12 Борная кислота3-5

Железокремний- магнийкальциевая лигатураОстальное

В смеси железная окалина и алюминиевая пудра выполняют роль термита, при сгорании которого происходит ра с- плавление железокремниймагнийкальцие- вой лигатуры.

Железная окалина является окислителем, а алюминиевая пудра - восста:л

эо

3150

новителем и в указанных соотношениях способствует стабильному протеканию экзотермической реакции. Уменьшение или увеличение количества железной окалины и алюминиевой пудры пpивoдиt к нарушению протекания реакции горения .

Под действием экзотермической реакции расплавляется железокремниймах- нийкальциевая лигатура и борная кислота, содержащаяся в смеси. При этом магний из лигатуры восстанавливает бор. Последний, реагируя с окислителем (железной окалиной), образует до- полнительно большое количество тепЛа. Стекиометрические расчеты показывают, что при реакции окисления бора дополнительно выделяется 546 ккал тепла. Оптимальной величиной добавки борной кислоты является ее содержание в смеси в количестве 3-5 мас.%. Увеличение или уменьшение количества борной кислоты приводит к нарушению стехиометрии протекающих реакций, что снижает теплотворную способность смеси.

Борная кислота является не только катализатором экзотермической реакции

Под воздействием . экзотермичес-

кой реакции она расплавляется и служит флюсом, предохраняющим компоненты лигатуры (магний, кальций) от контакта с кислородом воздуха, и препятствует ее окислению, что повышает сте- пень усвоения модификатора и снижает загрязнение расплава оксидами.

Железокремниймагнийкальциевая лигатура является основным компонентом смеси для получения высокопрочного чугуна. Пределы ее содержания обеспечивают получение в отливках не менее 85% шаровидного графита при расходе смеси 1,8-2,2 мас.%.

Процесс модифицирования начинает- ся с горения экзотермической смеси и расплавления борной кислоты и железо- кремниймагнийкальциевой лигатуры. Таким образом подвергаемый модифицированию чугун взаимодействует с жидким расплавом лигатуры, что сокращает тепяопотери чугуна, так как отпадает 11гобходимость в нагреве и расплавлении частиц модификатора. Образующиеся при экзотермической реакции тугоплавкие частицы ,, ВгОд хорош смачиваются жидким чугуном, в результате чего частицы не подвергаются флотации и не обволакиваются пузырьками адсорбированных газов, имеют поверхности с высокими эпитаксиальны- ми свойствами и служат центрами кристаллизации графита, увеличивая число эвтектических зерен и измельчая структуру чугуна. Остальные тугоплавкие частицы не нарушают сплошность металла и не снижают показателей прочности.

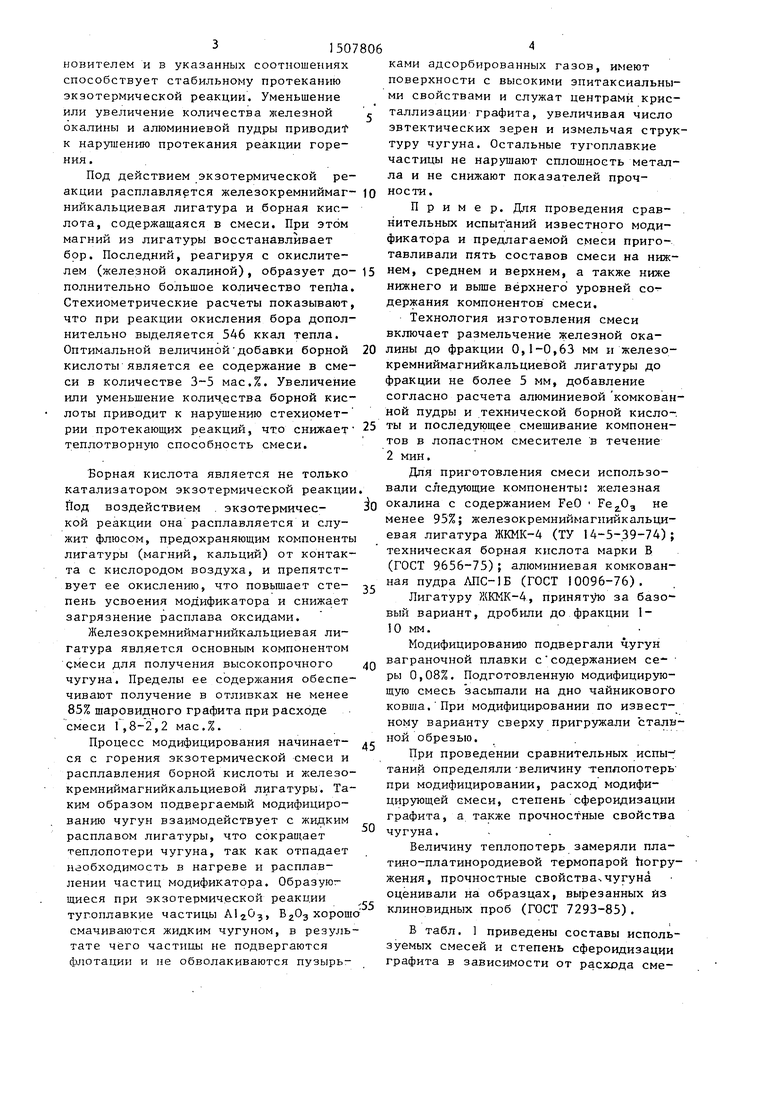

Пример. Д.ПЯ проведения сравнительных испыт аний известного модификатора и предлагаемой смеси приготавливали пять составов смеси на нижнем, среднем и верхнем, а также ниже нижнего и вьше верхнего уровней со держания компонентов смеси.

Технология изготовления смеси включает размельчение железной окалины до фракции 0,1-0,63 мм и железо- кремниймагнийкальциевой лигатуры до фракции не более 5 мм, добавление согласно расчета алюминиевой комкован ной пудры и технической борной кислоты и последующее смешивание компонентов в лопастном смесителе в течение 2 мин.

Для приготовления смеси использовали следующие компоненты: железная окалина с содержанием FeO не менее 95%; железокремниймагнийкальци- евая лигатура ЖКМК-4 (ТУ 14-5-39-74); техническая борная кислота марки В (ГОСТ 9656-75); алюминиевая комкован- ная пудра ЛПС-1Б (ГОСТ 10096-76).

Лигатуру ЖКМК-4, принятую за базовый вариант, дробили до фракции 1- 10 мм.

Модифицировани}о подвергали чугун ваграночной плавки с содержанием се- ры 0,08%. Подготовленную модифицирующую смесь засьтали на дно чайникового ковша. При модифицировании по известному варианту сверху пригружали Сталиной обрезью.

При проведении сравнительных испы- таний определяли -величину теппопотерь при модифицировании, расход модифицирующей смеси, степень сфероидизации графита, а также прочностные свойства чугуна.

Величину теплопотерь замеряли пла- тино-платинородиевой термопарой horpy жения, прочностные cвoйcтвa чугуна оценивали на образцах, вырезанных из клиновидных проб (ГОСТ 7293-85).

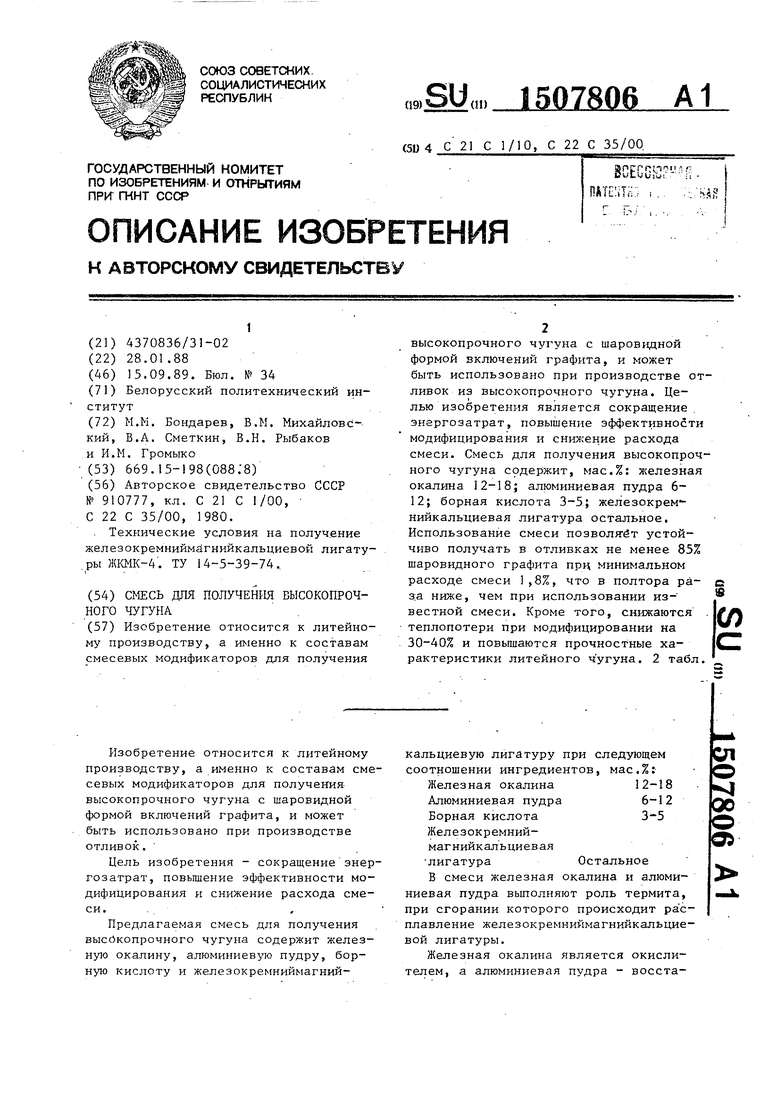

В табл. 1 приведены составы используемых смесей и степень сфероидизации графита в зависимости от расхода сме5 .1507806

Температура модифицирования совв о о ч

ставляла 1400 С.

Как видно из данных табл. 1, предлагаемая модифицирующая смесь позволяет устойчиво получать в отливках не менее 85% шаровидного графита при минимальном расходе смеси 1,8%, в то время как известный модификатор обес- печивает получение аналогичной структуры при расходе 2,4%.

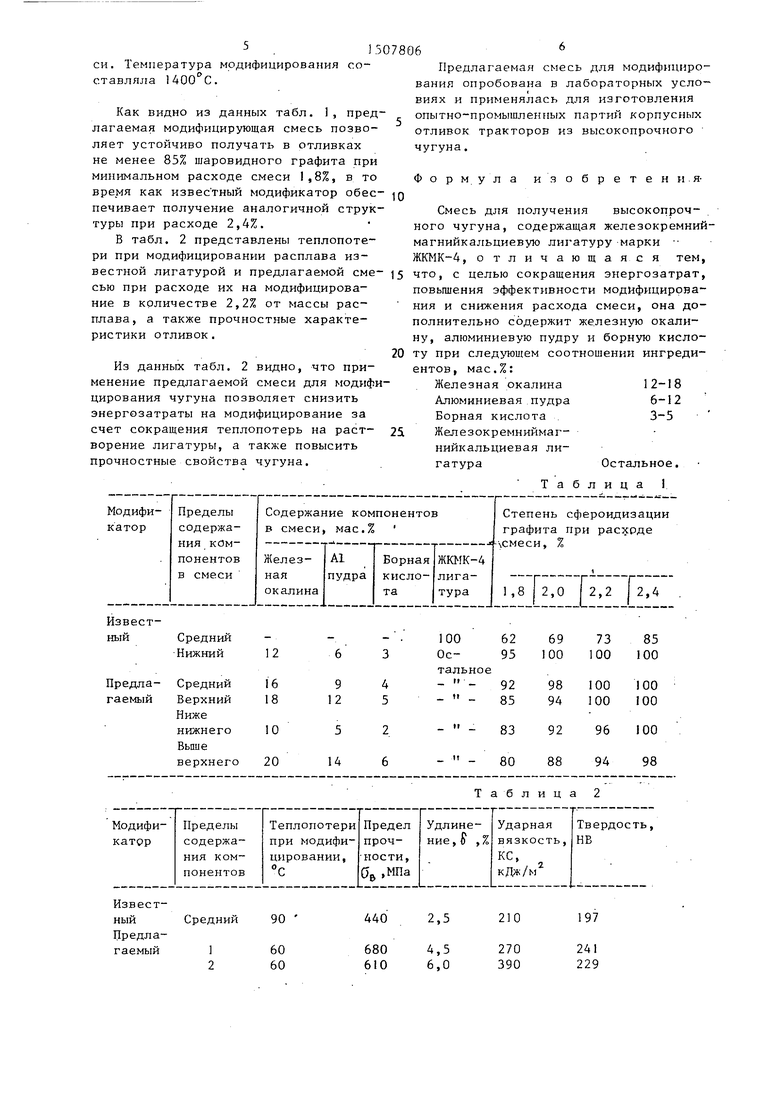

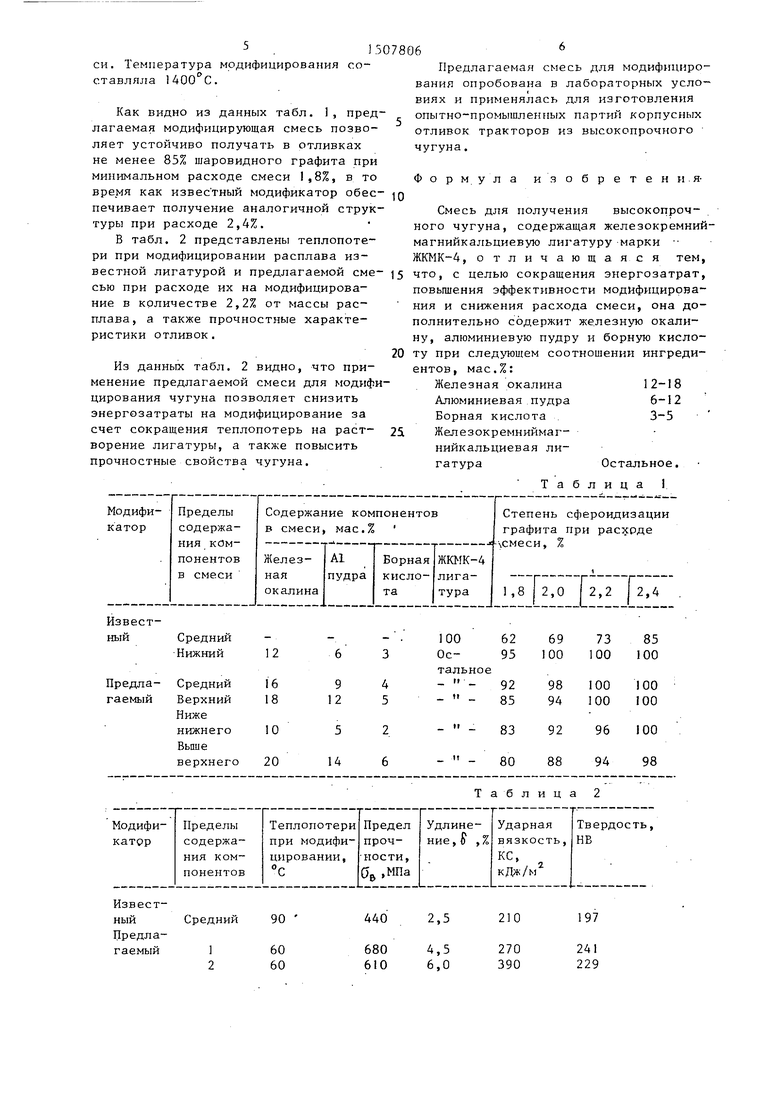

В табл. 2 представлены теплопоте- ри при модифицировании расплава известной лигатурой и предлагаемой сме- 5 что, с целью сокращения энергозатрат.

Предлагаемая смесь для модифицирования опробована в лабораторных условиях и применялась для изготовления опытно-промышленных партий корпусных отливок тракторов из высокопрочного чугуна.

Формула из обретен и. яСмесь для получения высокопрочного чугуна, содержащая железокремний- магнийкальциевую лигатуру марки ЖКМК-4, отличающаяся тем,

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2001 |

|

RU2195502C1 |

| Способ производства высокопрочного чугуна | 1989 |

|

SU1705352A1 |

| Способ получения чугуна с вермикулярным графитом | 1990 |

|

SU1715856A1 |

| Способ модифицирования чугуна | 1985 |

|

SU1296590A1 |

| Графитизирующий состав смеси для модифицирования чугуна | 1986 |

|

SU1397492A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2015 |

|

RU2605016C2 |

| Брикет для модифицирования чугуна | 1983 |

|

SU1109442A1 |

| Способ производства высокопрочного чугуна | 1986 |

|

SU1401052A1 |

| СПОСОБ ПРОИЗВОДСТВА СПЕЦИАЛЬНЫХ ЧУГУНОВ | 2000 |

|

RU2162110C1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1981 |

|

SU996455A1 |

Изобретение относится к литейному производству, а именно к составам смесевых модификаторов для получения высокопрочного чугуна с шаровидной формой включений графита, и может быть использовано при производстве отливок из высокопрочного чугуна. Целью изобретения является сокращение энергозатрат, повышение эффективности модифицирования и снижение расхода смеси. Смесь для получения высокопрочного чугуна содержит мас.% железную окалину 12-18

алюминиевую пудру 6-12

борную кислоту 3-5

железокремниймагнийкальциевую лигатуру остальное. Использование смеси позволяет устойчиво получать в отливках не менее 85% шаровидного графита при минимальном расходе смеси 1,8%, что в полтора раза ниже, чем при использовании известной смеси. Кроме того, снижаются теплопотери при модифицировании на 30-40% и повышаются прочностные характеристики литейного чугуна. 2 табл.

СЬЮ при расходе их на модифицирование в количестве 2,2% от массы расплава, а также прочностные характеристики отливок.

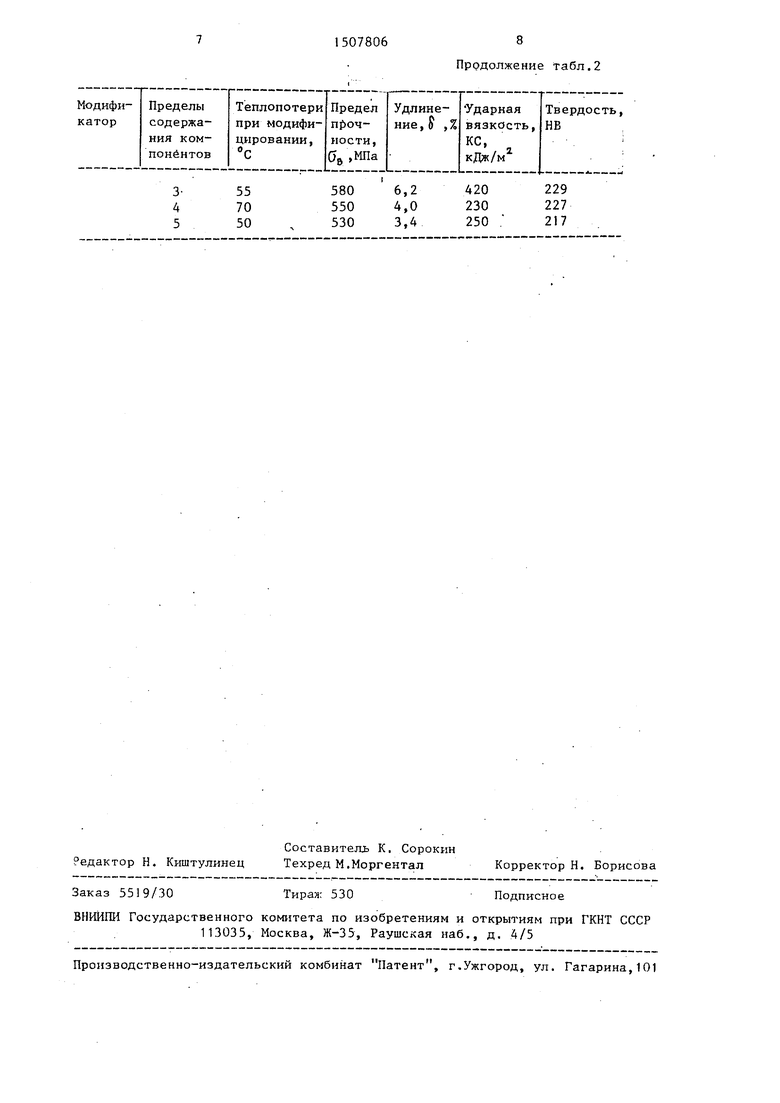

Из данных табл. 2 видно, что применение предлагаемой смеси для модифицирования чугуна позволяет снизить энергозатраты на модифицирование за счет сокращения теплопотерь на раст- 25. ворение лигатуры, а также повысить прочностные свойства чугуна.

Средний

1 2

90

60 60

0

повьпиения эффективности модифицирования и снижения расхода смеси, она дополнительно содержит железную окалину, алюминиевую пудру и борную кислоту при следующем соотношении ингредиентов, мас.%:

Железная окалина 12-18 Алюминиевая пудра 6-12 Борная кислота3-5

Железокремниймаг- нийкальциевая лигатура

Т а б

Остальное, лица 1

Таблица 2

2,5

4,5 6,0

210

270 390

197

241

229

1507806

55 70 50

580 550 530

Редактор Н. Киштулинец

Составителе; К, Сорокин Техред М.Моргентал

Заказ 5519/30

Тираж 530

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

8

Продолжение табл.2

420 230 250

229 227 217

Корректор Н. Борисова

Подписное

| Модификатор | 1980 |

|

SU910777A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1989-09-15—Публикация

1988-01-28—Подача