I

Изобретение относится к обработке металлов давлением, в частности к способам проектирования обтяжных пуансонов.

Известен способ построения поверхности обтяжного пуансона, имеющего рабочую поверхность, соответствующую поверхности готовой детали, и технологическую поверхность, плавно сопрягаемую с рабочей поверхностью, при котором технологическую поверхность выполняют в виде равного по величине припуска ПО всему периметРУ 1 .

Недостатком известного способа является неравномерность растяжения детали в поперечном направлении.

Цель изобретения - повышение качества за счет обеспечения равномерного растяжения деталей.

Эта цель достигается тем, что при гюстроении поверхности обтяжного пуансона, с обеих сторон которого установлены зажимные губки для заготовки, имеющего рабочую поверхность, соответствующую поверхности готовой детали, и технологическую поверхность, плавно сопрягаемую с рабочей поверхностью, при котором технологическую поверхность выполняют в виде припуска по всему периметру рабочей поверхности, технологическую поверхность в каждом поперечном сечении строят посредством проведения прямых10касательных к смежной с ней рабочей поверхности, а длину технологической поверхности определяют по следующей зависимости:

(

15

i.

2 coscL- Clcf+ Рдлина технологической по-де Т|

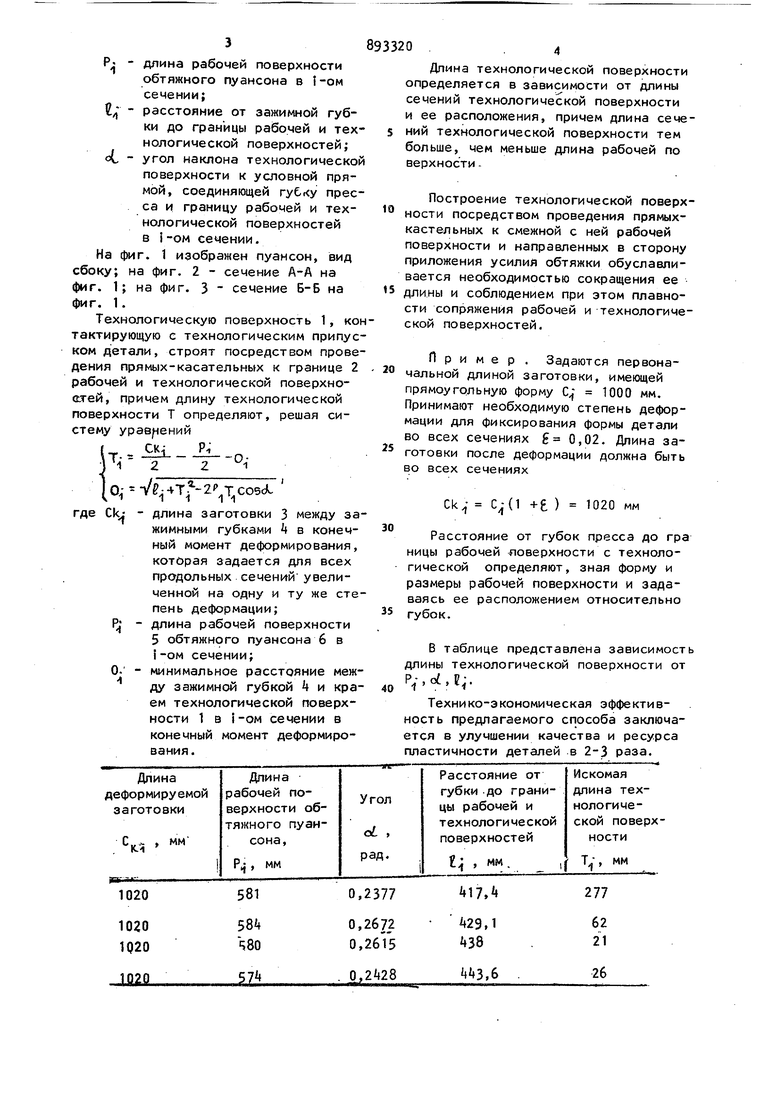

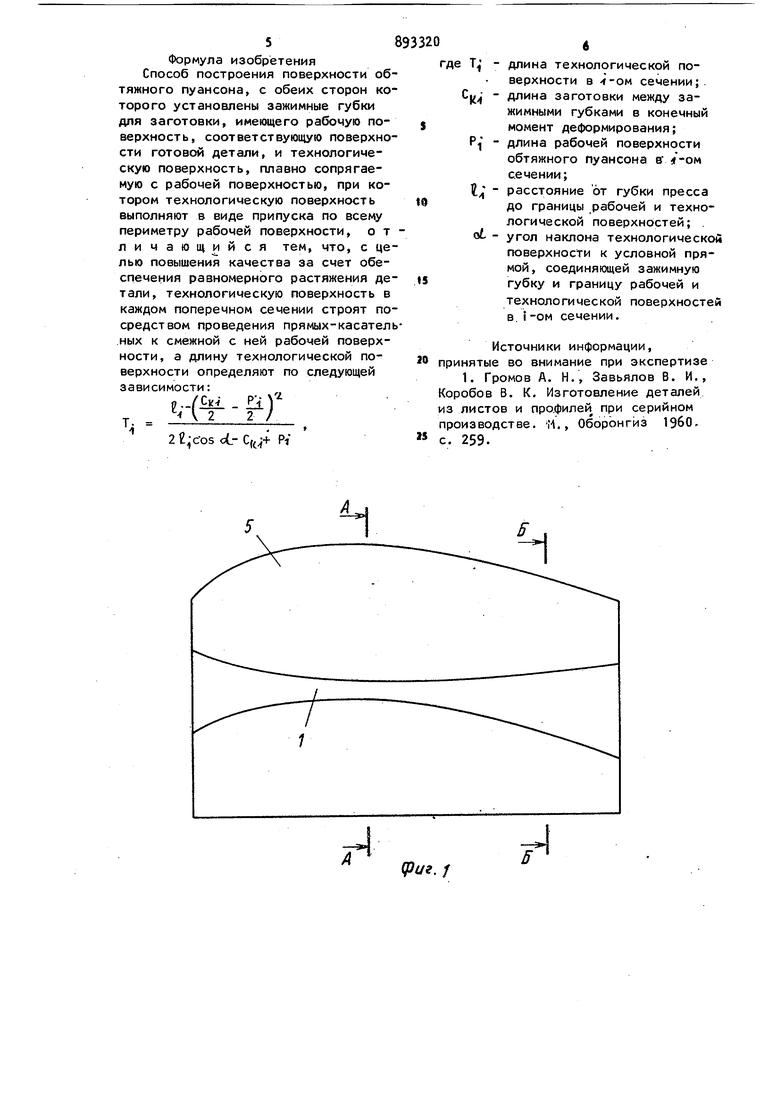

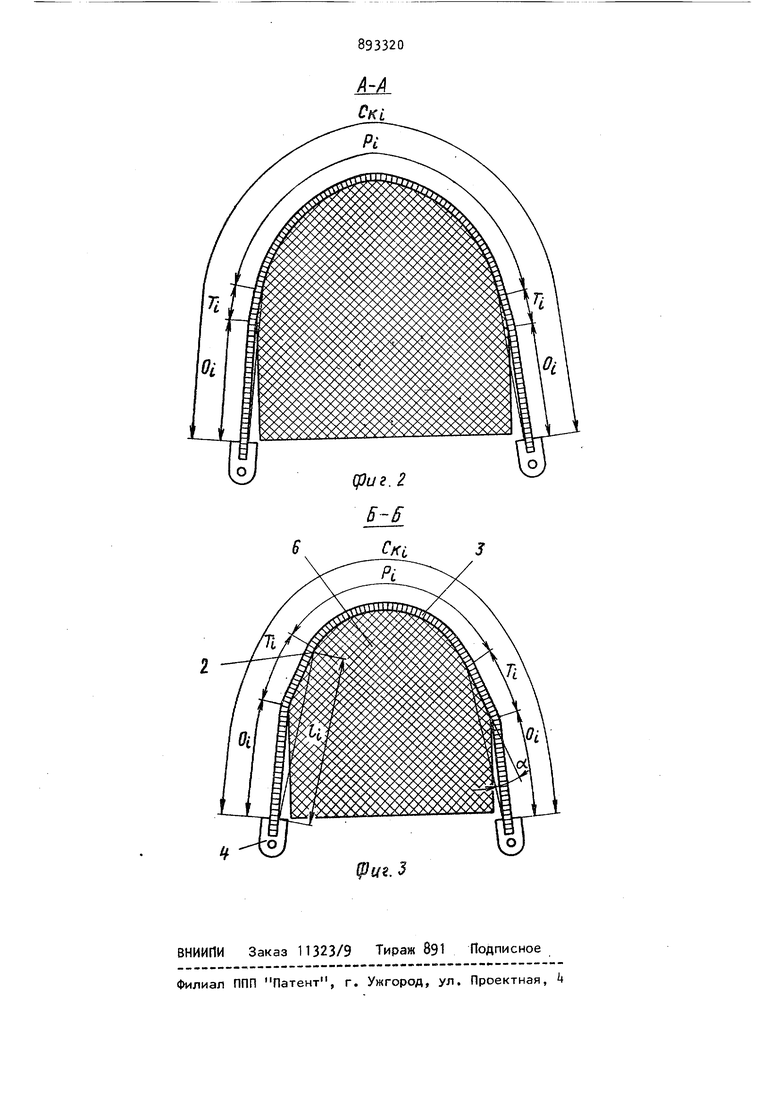

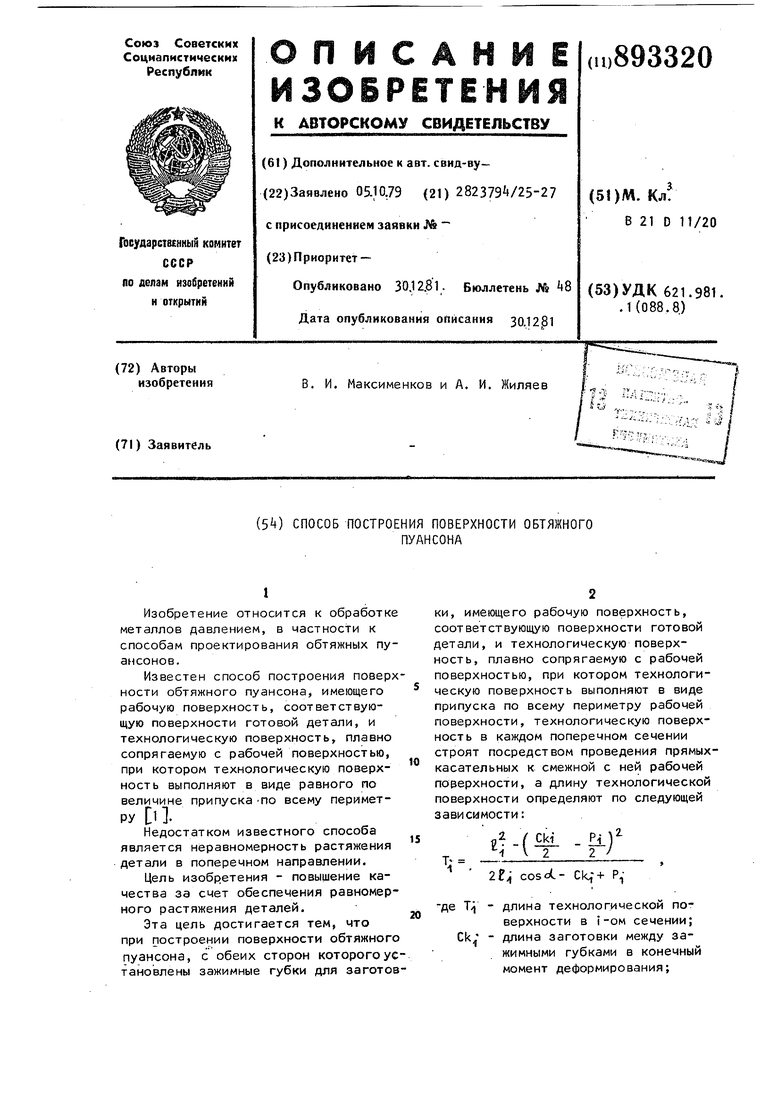

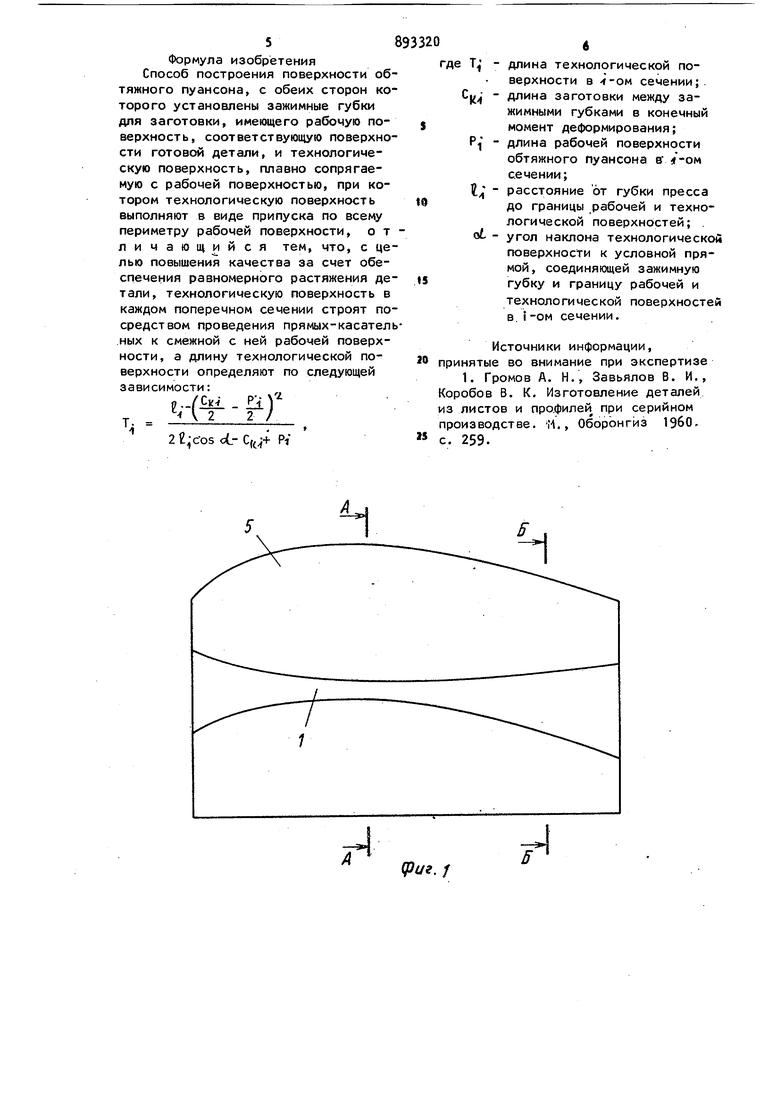

20 верхности в -ом сечении; Ck; длина заготовки между зажимными губками в конечный момент деформирования; Р - длина рабочей поверхности обтяжного пуансона в J-ом сечении; ; - расстояние от зажимной губки до границы рабочей и тех нологической поверхностей; угол наклона технологическо поверхности к условной прямой, соединяющей гу&ку прес са и границу рабочей и технологической поверхностей в i-ом сечении. На фиг. 1 изображен пуансон, вид сбоку; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 сечение Б-Б на фиг. 1. Технологическую поверхность 1, ко тактирующую с технологическим припус ком детали, строят посредством прове дения прямых-касательных к границе 2 рабочей и технологической поверхностей, причем длину технологической поверхности Т определяют, решая систему уравнений CKi Pi .QI A-f i i ° где Ck.- - длина заготовки 3 между за жимными губками 4 в конечный момент деформирования которая задается для всех продольных сечений увеличенной на одну и ту же сте пень деформации; Р: - длина рабочей поверхности 5 обтяжного пуансона 6 в 1-ом сечении; минимальное расстояние меж ду зажимной губкой k и кра ем технологической поверхности 1 в i-OM сечении в конечный момент деформирования. 0 . 4 Длина технологической поверхности определяется в зависимости от длины сечений технологической поверхности и ее расположения, причем длина сечеНИИ технологической поверхности тем больше, чем меньше длина рабочей по верхностиПостроение технологической поверхности посредством проведения прямыхкастельных к смежной с ней рабочей поверхности и направленных в сторону приложения усилия обтяжки обуславливается необходимостью сокращения ее длины и соблюдением при этом плавности сопряжения рабочей и технологической поверхностей. Пример . Задаются первоначальной длиной заготовки, имеющей прямоугольную форму 1000 мм. Принимают необходимую степень деформации для фиксирования формы детали во всех сечениях g 0,02. Длина заготовки после деформации должна быть во всех сечениях (1 + ) 1020 мм Расстояние от губок пресса до гра ницы рабочей поверхности с технологической определяют, зная форму и размеры рабочей поверхности и задаваясь ее расположением относительно губок. В таблице представлена зависимость длины технологической поверхности от .. Технико-экономическая эффективность предлагаемого способа заключается в улучшении качества и ресурса пластичности деталей в 2-3 раза.

Формула изобретения Способ построения поверхности обтяжного пуансона, с обеих сторон которого установлены зажимные губки для заготовки, имеющего рабочую поверхность, соответствующую поверхности готовой детали, и технологическую поверхность, плавно сопрягаемую с рабочей поверхностью, при котором технологическую поверхность выполняют в виде припуска по всему периметру рабочей поверхности, отличающийся тем, что, с целью повышения качества за счет обеспечения равномерного растяжения детали, технологическую поверхность в каждом поперечном сечении строят посредством проведения прямых-касательных к смежной с ней рабочей поверхности, а длину технологической поверхности определяют по следующей зависимости:

p../Ск.- fir

2 /

i 2 c-os 1- C,tj+ PI

Ti-длина технологической погдеверхности в -f-OM сечении;.

-длина заготовки между заК4жимными губками в конечный момент деформирования;

PI

-длина рабочей поверхности обтяжного пуансона в -ом сечении;

t - расстояние от губки пресса

ДО границы рабочей и технологической поверхностей; .

oLугол наклона технологической поверхности к условной прямой , соединяющей зажимную

5 губку и границу рабочей и технологической поверхностей в. i-OM сечении.

Источники информации, принятые во внимание при экспертизе 1. Громов А. Н., Завьялов В. И., Коробов В. К. Изготовление деталей из листов и про.филей при серийном производстве. М., ОборЬнгйз I960, с. 259.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ построения рабочей поверхности оснастки для обтяжки | 1987 |

|

SU1509153A1 |

| Способ изготовления деталей двойной кривизны и обтяжной пресс для его осуществления | 1989 |

|

SU1690901A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОБТЯЖКОЙ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ, ИМЕЮЩИХ ДВОЯКОВЫПУКЛУЮ ПОЛОГУЮ ФОРМУ | 2022 |

|

RU2799365C1 |

| Способ автоматизированного формообразования оболочки переменной кривизны обтяжкой листовой заготовки | 2024 |

|

RU2838191C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОБТЯЖКОЙ ТОНКОЛИСТОВЫХ ДЕТАЛЕЙ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ ДВОЯКОВЫПУКЛОЙ ФОРМЫ | 2014 |

|

RU2573859C2 |

| Способ обтяжки деталей двойной кривизны | 1984 |

|

SU1248694A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ДВОЙНОЙ КРИВИЗНЫ | 2004 |

|

RU2275266C2 |

| Способ моделирования процессов обтяжки листовых деталей | 1984 |

|

SU1233987A1 |

| Способ обтяжки листовых заготовок | 1983 |

|

SU1127667A1 |

| ОБТЯЖНОЙ ПУАНСОН, МИНИМИЗИРУЮЩИЙ УСИЛИЕ, ЗАТРАЧЕННОЕ НА РАСТЯЖЕНИЕ ОБРАЗЦА В ПРОЦЕССЕ ГИБКИ С РАСТЯЖЕНИЕМ ПО РАБОЧЕЙ ЧАСТИ ОБТЯЖНОГО ПУАНСОНА | 2012 |

|

RU2517078C2 |

А

г1

(Pf/e.f

Авторы

Даты

1981-12-30—Публикация

1979-10-05—Подача