Изобретение относится к станкостроению и может быть использовано для управления процессом обработки на шлифовальных станках, работаюш.их методом продольных проходов.

Целью изобретения является повышение производительности обработки.

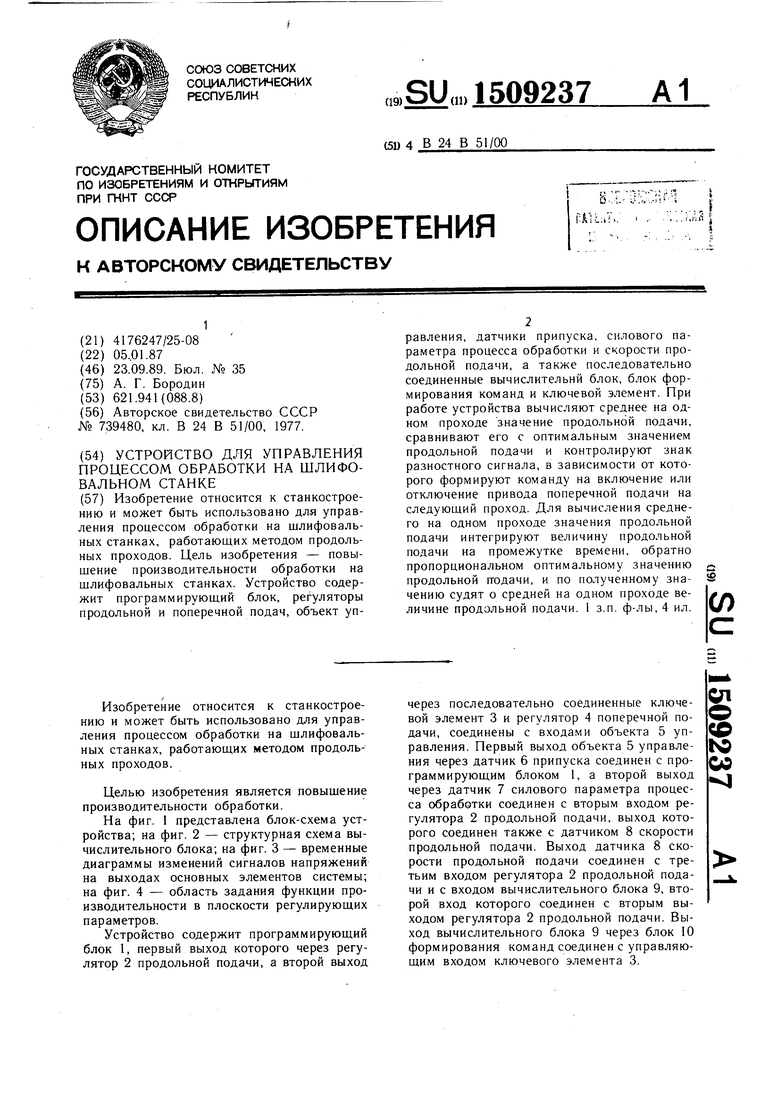

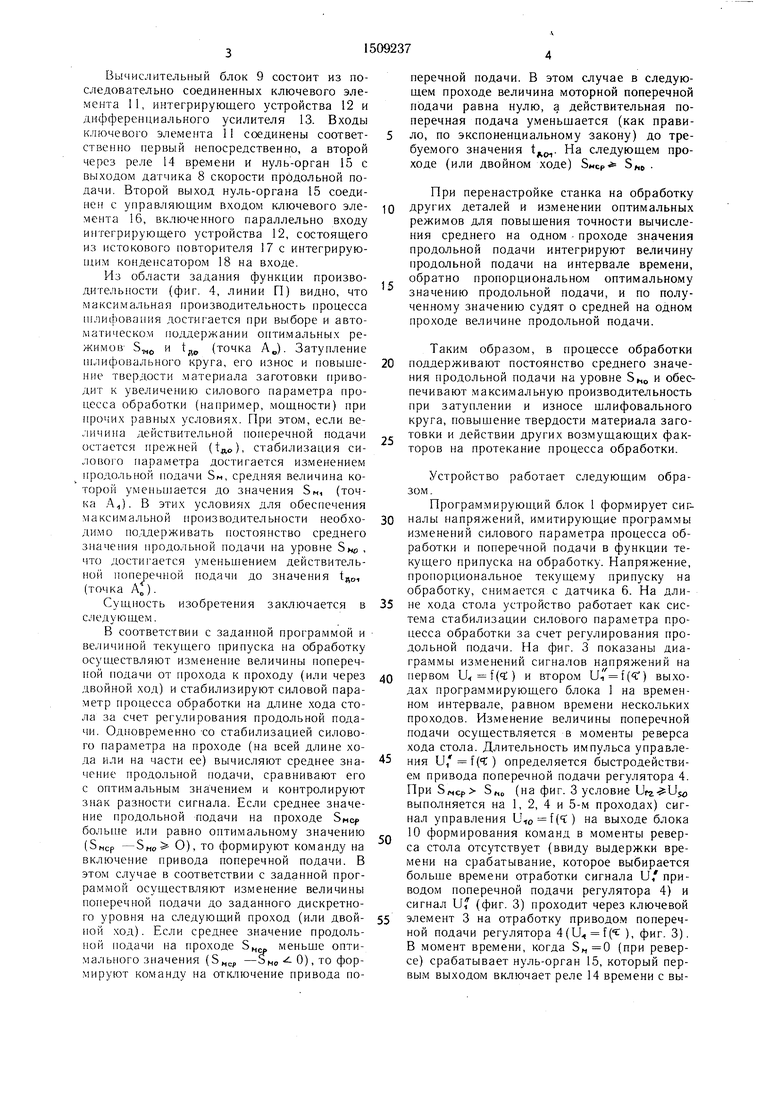

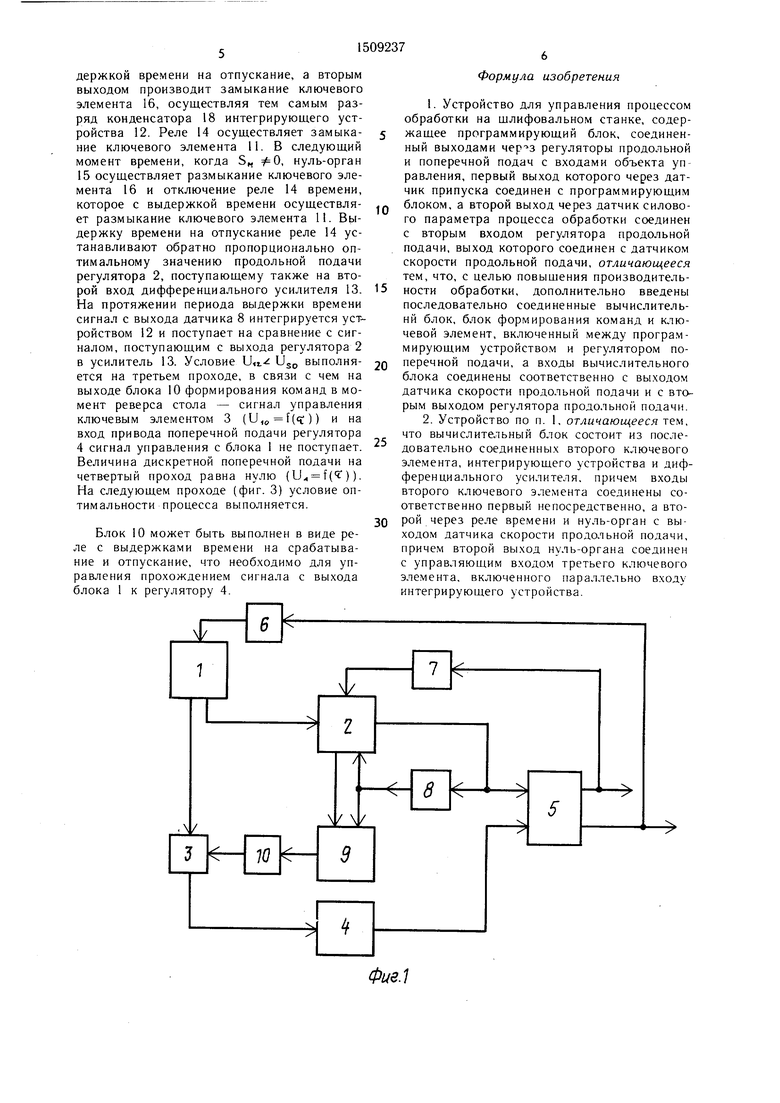

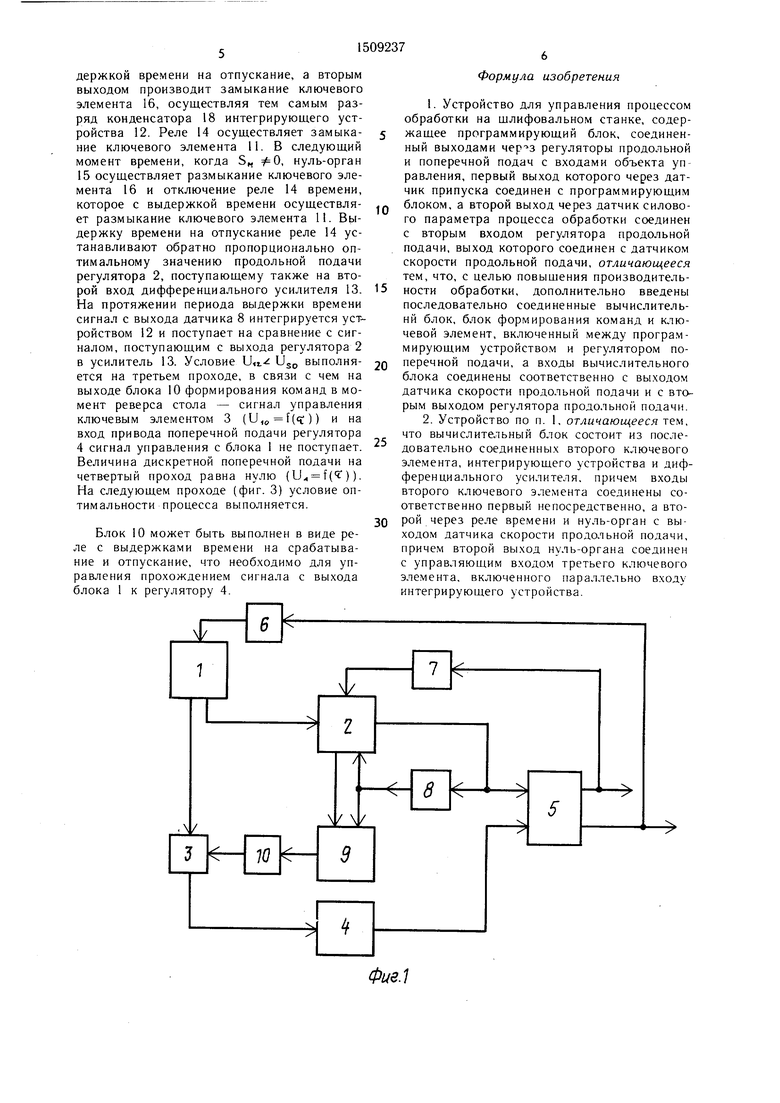

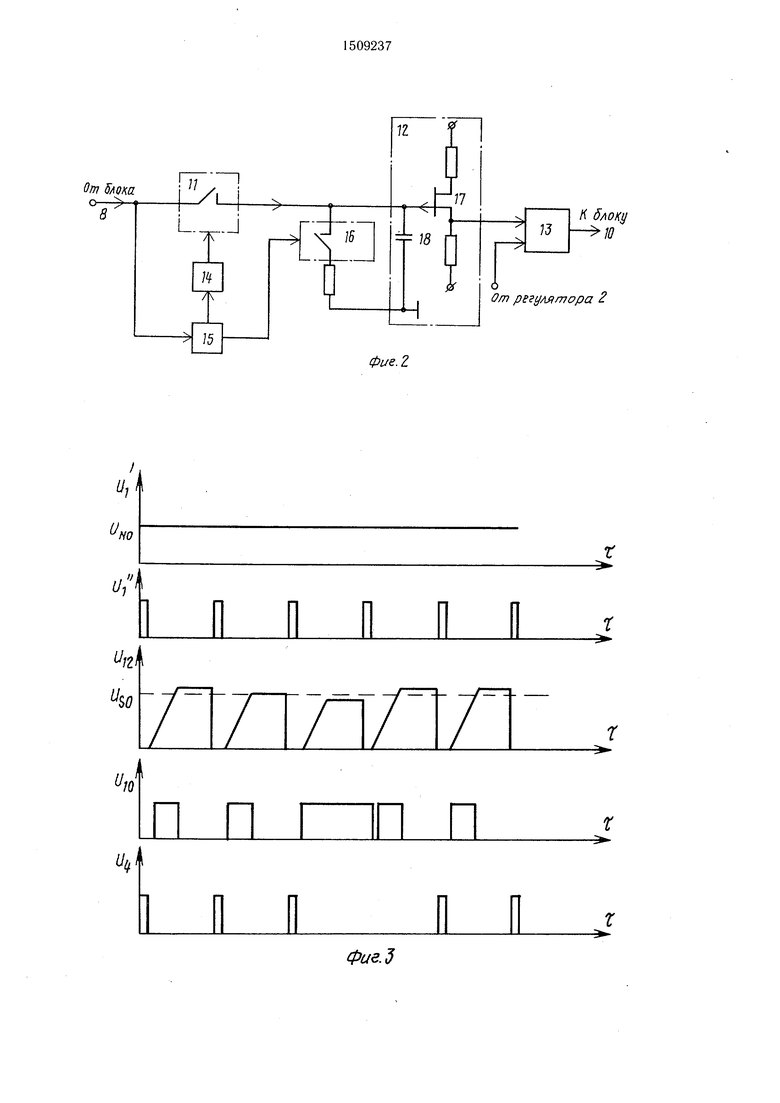

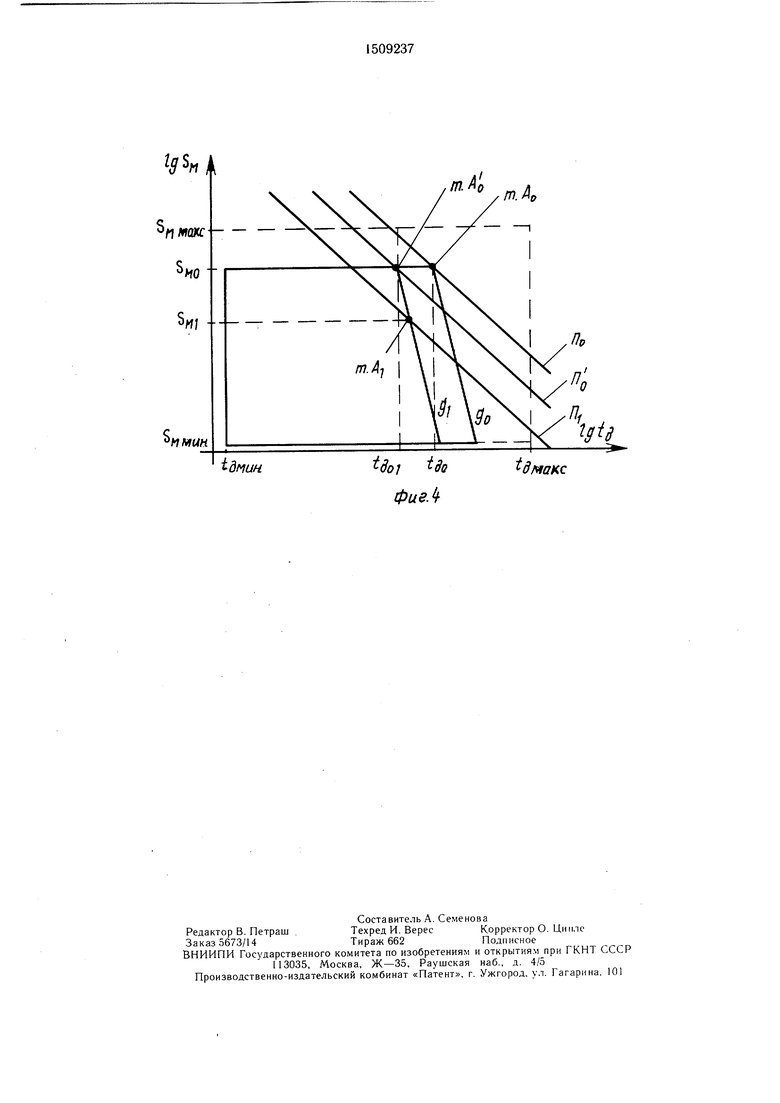

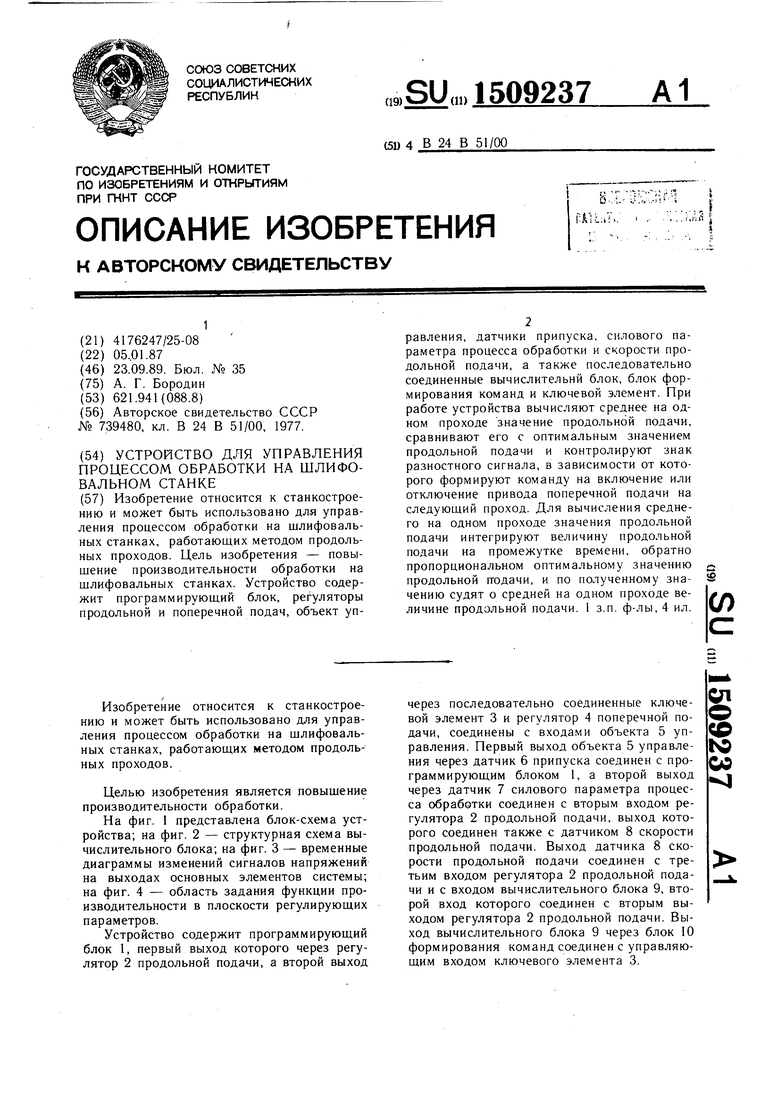

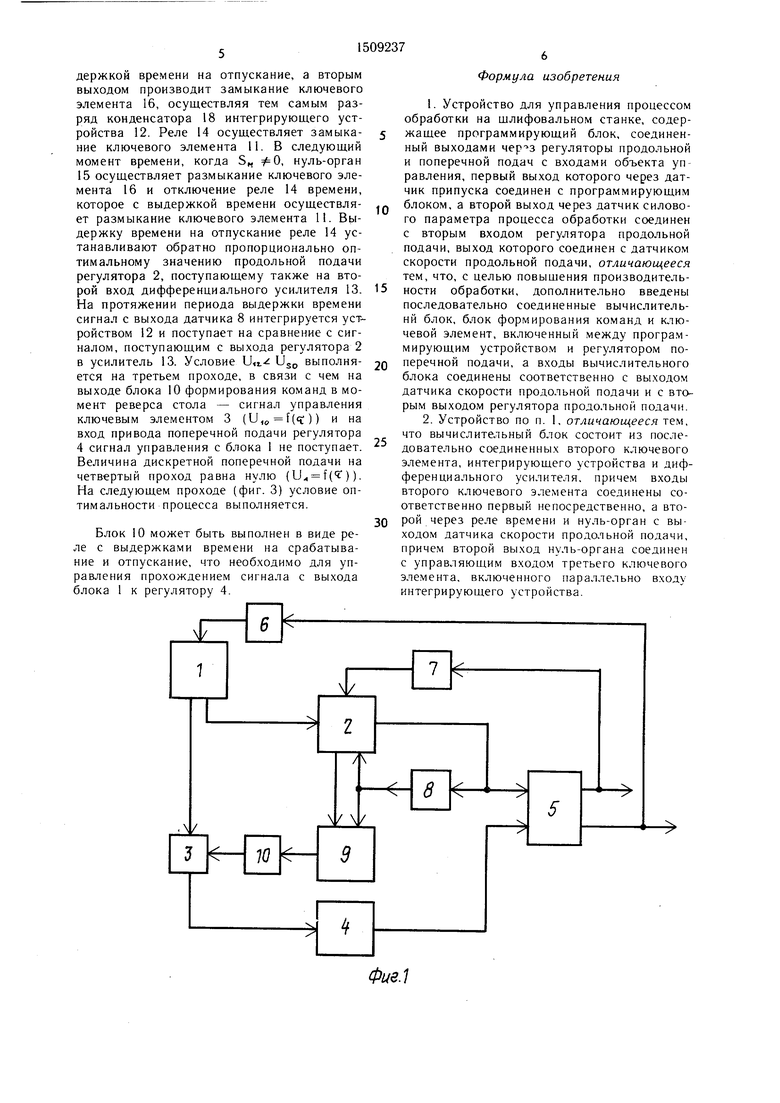

На фиг. 1 представлена блок-схема устройства; на фиг. 2 - структурная схема вычислительного блока; на фиг. 3 - временные диаграммы изменений сигналов напряжений на выходах основных элементов системы; на фиг. 4 - область задания функции производительности в плоскости регулирующих параметров.

Устройство содержит программирующий блок 1, первый выход которого через регулятор 2 продольной подачи, а второй выход

через последовательно соединенные ключевой элемент 3 и регулятор 4 поперечной подачи, соединены с входами объекта 5 управления. Первый выход объекта 5 управления через датчик 6 припуска соединен с программирующим блоком 1, а второй выход через датчик 7 силового параметра процесса обработки соединен с вторым входом регулятора 2 продольной подачи, выход которого соединен также с датчиком 8 скорости продольной подачи. Выход датчика 8 скорости продольной подачи соединен с третьим входом регулятора 2 продольной подачи и с входом вычислительного блока 9, второй вход которого соединен с вторым выходом регулятора 2 продольной подачи. Выход вычислительного блока 9 через блок 10 формирования команд соединен с управляющим входом ключевого элемента 3.

СД

О

Nd

00

Вычислительный блок 9 состоит из последовательно соединенных ключевого элемента 11, интегрирующего устройства 12 и дифференциального усилителя 13. Входы ключевого элемента 11 соединены соответ- ственно первый непосредственно, а второй через реле 14 времени и нуль-орган 15 с выходом датчика 8 скорости продольной подачи. Второй выход нуль-органа 15 соединен с управляющим входом ключевого эле- мента 16, включенного параллельно входу интегрирующего устройства 12, состоящего из истокового повторителя 17 с интегрирую- конденсатором 18 на входе.

Из области задания функции производительности (фиг. 4, линии П) видно, что максимальная производительность процесса шлифования достигается при выборе и автоматическом поддержании онти.мальных режимов S и 1д„ (точка AJ. Затупление шлифовального круга, его износ и повыше- ние твердости материала заготовки приводит к увеличению силового параметра процесса обработки (например, мощности) при прочи.х равных условиях. При этом, если величина действительной поперечной подачи остается прежней (), стабилизация силового параметра достигается изменением продольной подачи SM, средняя величина которой уменьшается до значения SM, (точка А.,). В эти.х условиях для обеспечения максимальной производительности необхо- димо поддерживать постоянство среднего значения продольной подачи на уровне Swo , что достигается уменьшением действительной поперечной подачи до значения 1до1 (точка А„).

Сущность изобретения заключается в следующем.

В соответствии с заданной программой и величиной текущего припуска на обработку осуществляют изменение величины поперечной подачи от прохода к проходу (или через двойной ход) и стабилизируют силовой параметр процесса обработки на длине .хода стола за счет регулирования продольной подачи. Одновременно -со стабилизацией силового параметра на проходе (на всей длине хода или на части ее) вычисляют среднее зна- чение продольной подачи, сравнивают его с оптимальным значением и контролируют знак разности сигнала. Если среднее значение продольной подачи на проходе 5мср больше или равно оптимальному значению (5мср -SMO О), то формируют команду на включение привода поперечной подачи. В этом случае в соответствии с заданной нрог- раммой осуществляют изменение величины поперечной подачи до заданного дискретного уровня на следующий проход (или двои- ной ход). Если среднее значение продольной подачи на проходе , меньще оптимального значения ( -JMO - 0), то формируют команду на отключение привода по

5

5

5 Q

0 0

5

0 5 5

0

перечной подачи. В этом случае в следующем проходе величина моторной поперечной подачи равна нулю, а действительная поперечная подача уменьщается (как правило, по экспоненциальному закону) до требуемого значения . На следующем проходе (или двойном ходе) SMCP S

При перенастройке станка на обработку других деталей и изменении оптимальных режимов для повыщения точности вычисления среднего на одном - проходе значения продольной подачи интегрируют величину продольной подачи на интервале времени, обратно пропорциональном оптимальному значению продольной подачи, и по полученному значению судят о средней на одном проходе величине продольной подачи.

Таким образом, в процессе обработки поддерживают постоянство среднего значения продольной подачи на уровне и обеспечивают максимальную производительность при затуплении и износе шлифовального круга, повыщение твердости материала заготовки и действии других возмущающих факторов на протекание процесса обработки.

Устройство работает следующим образом.

Программирующий блок 1 формирует сигналы напряжений, имитирующие программы изменений силового параметра процесса обработки и поперечной подачи в функции текущего припуска на обработку. Напряжение, пропорциональное текущему припуску на обработку, снимается с датчика 6. На длине хода стола устройство работает как сис- те.ма стабилизации силового параметра процесса обработки за счет регулирования продольной подачи. На фиг. 3 показаны диаграммы изменений сигналов напряжений на первом (q:) и втором () выходах программирующего блока 1 на временном интервале, равном времени нескольких проходов. Изменение величины поперечной подачи осуществляется в моменты реверса хода стола. Длительность импульса управления U,(4:) определяется быстродействием привода поперечной подачи регулятора 4. При 5„ср (на фиг. 3 условие выполняется на 1, 2, 4 и 5-м проходах) сигнал управления и,о П Г) на выходе блока 10 формирования команд в моменты реверса стола отсутствует (ввиду выдержки времени на срабатывание, которое выбирается больще времени отработки сигнала U, приводом поперечной подачи регулятора 4) и сигнал Uf (фиг. 3) проходит через ключевой элемент 3 на отработку приводом поперечной подачи регулятора 4(U f( t ), фиг. 3). В момент времени, когда (при реверсе) срабатывает нуль-орган 15, который первым выходом включает реле 14 времени с вы

держкой времени на отпускание, а вторым выходом производит замыкание ключевого элемента 16, осуществляя тем самым разряд конденсатора 18 интегрирующего устройства 12. Реле 14 осуществляет замыкание ключевого элемента 11. В следующий момент времени, когда 5„ , нуль-орган 15 осуществляет размыкание ключевого элемента 16 и отключение реле 14 времени, которое с выдержкой времени осуществляет размыкание ключевого элемента 11. Выдержку времени на отпускание реле 14 устанавливают обратно пропорционально оптимальному значению продольной подачи регулятора 2, поступающему также на второй вход дифференциального усилителя 13. На протяжении периода выдержки времени сигнал с выхода датчика 8 интегрируется устройством 12 и поступает на сравнение с сигналом, поступающим с выхода регулятора 2 в усилитель 13. Условие U,i Ujp выполняется на третьем проходе, в связи с чем на выходе блока 10 формирования команд в момент реверса стола - сигнал управления ключевым элементом 3 (U,o f(4;)) и на вход привода поперечной подачи регулятора 4 сигнал управления с блока 1 не поступает. Величина дискретной поперечной подачи на четвертый проход равна нулю (U ()). На следующем проходе (фиг. 3) условие оптимальности процесса выполняется.

Блок 10 может быть выполнен в виде реле с выдержками времени на срабатывание и отпускание, что необходимо для управления прохождением сигнала с выхода блока 1 к регулятору 4.

0

5

0

Формула изобретения

1.Устройство для управления процессом обработки на щлифовальном станке, содержащее программирующий блок, соединенный выходами регуляторы продольной и поперечной подач с входами объекта уп равления, первый выход которого через датчик припуска соединен с программирующим блоком, а второй выход через датчик силового параметра процесса обработки соединен с вторым входом регулятора продольной подачи, выход которого соединен с датчиком скорости продольной подачи, отличающееся тем, что, с целью повыщения производительности обработки, дополнительно введены последовательно соединенные вычислитель- нй блок, блок формирования команд и ключевой элемент, включенный между программирующим устройством и регулятором поперечной подачи, а в.чоды вычислительного блока соединены соответственно с выходом датчика скорости продольной подачи и с вторым выходом регулятора продольной подачи.

2.Устройство по п. 1, отличающееся тем, что вычислительный блок состоит из последовательно соединенных второго ключевого элемента, интегрирующего устройства и дифференциального усилителя, причем входы второго ключевого элемента соединены соответственно первый непосредственно, а второй через реле времени и нуль-орган с выходом датчика скорости продольной подачи, причем второй выход нуль-органа соединен с управляющим входом третьего ключевого элемента, включенного параллельно входу интегрирующего устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Адаптивная система управления шлифовальным станком | 1977 |

|

SU739480A1 |

| ЭЛЕКТРОМЕХАНИЧЕСКОЕ УСТРОЙСТВО | 1968 |

|

SU210235A1 |

| ВСЕСОЮЗНАЯП ^ УТ jS^j^Sr^ •r'*^iп 4 г.зг 1 iSt; | 1973 |

|

SU389917A1 |

| Самонастраивающееся устройство для автоматического контроля размеров деталей при врезном шлифовании | 1980 |

|

SU931435A1 |

| Устройство для автоматического регулирования поперечной подачи шлифовальных станков | 1976 |

|

SU576205A1 |

| ЭЛЕКТРОМЕХАНИЧЕСКОЕ УСТРОЙСТВО ДЛЯ | 1973 |

|

SU395245A1 |

| Самонастраивающаяся система управления поперечной подачей | 1980 |

|

SU931434A1 |

| Способ управления процессом врезного шлифования | 1982 |

|

SU1144858A1 |

| Устройство для управления подачей шлифовального станка | 1974 |

|

SU554528A1 |

| Устройство для управления шлифовальным станком | 1986 |

|

SU1381433A1 |

Изобретение относится к станкостроению и может быть использовано для управления процессом обработки на шлифовальных станках, работающих методом продольных проходов. Цель изобретения - повышение производительности обработки на шлифовальных станках. Устройство содержит программирующий блок, регуляторы продольной и поперечной подач, объект управления, датчики припуска, силового параметра процесса обработки и скорости продольной подачи, а также последовательно соединенные вычислительный блок, блок формирования команд и ключевой элемент. При работе устройства вычисляют среднее на одном проходе значение продольной подачи, сравнивают его с оптимальным значением продольной подачи и контролируют знак разностного сигнала, в зависимости от которого формируют команду на включение или отключение привода поперечной подачи на следующий проход. Для вычисления среднего на одном проходе значения продольной подачи интегрируют величину продольной подачи на промежутке времени, обратно пропорциональном оптимальному значению продольной подачи, и по полученному значению судят о средней на одном проходе величине продольной подачи. 1 з.п. ф-лы, 4 ил.

Фие.1

и

Xii

L..J

/ч

-V

F5

и

1 О fl f fl

М

S

Л

:

/О

5

7

К блоку

ч

От регулятора 2

Фие.г

фиг. 5

s

MMW«

/77.

| Адаптивная система управления шлифовальным станком | 1977 |

|

SU739480A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1989-09-23—Публикация

1987-01-05—Подача