«-/

«(5)

33

сд

о ;о

tsD

4

2

| название | год | авторы | номер документа |

|---|---|---|---|

| РОБОТИЗИРОВАННЫЙ МАНИПУЛЯТОР | 2003 |

|

RU2243881C2 |

| Переналаживаемая роботизированная система | 1981 |

|

SU998097A1 |

| Промышленный робот | 1987 |

|

SU1414629A1 |

| Автоматизированная линия штамповки деталей | 1986 |

|

SU1389914A1 |

| Рука манипулятора | 1981 |

|

SU1007961A1 |

| Промышленный робот | 1988 |

|

SU1542793A1 |

| Промышленный робот | 1990 |

|

SU1805028A1 |

| Манипулятор | 1984 |

|

SU1202861A1 |

| Автоматизированный комплекс для штамповки | 1982 |

|

SU1058684A1 |

| Гибкая производственная система | 1989 |

|

SU1673397A1 |

Изобретение относится к средствам автоматизации технологических процессов и может быть использовано в различных отраслях машиностроения , в частности, в роботизированных технологических комплексах сборки трубных систем теплообменных аппаратов. Целью изобретения является расширение технологических возможностей за счет повышения грузоподъемности путем использования параллельных механических рук 4 и 5, установленных на каретке 3 в горизонтальной плоскости с приводами их выдвижения. Установка на выходных валах приводов выдвижения механических рук 4 и 5 полумуфт электромагнитной муфты, связанной с системой управления, и соосное расположение этих выходных валов обеспечивает возможность как синхронной работы механических рук 4 и 5, так и автономной их работы. 4 ил.

п

-ПИзобрете11ие относится к средствам автоматизации технологических процессов и может быть использовано в различных отраслях машиностроения, в частности в роботизированных технологических комплексах сборки трубных систем теплообменных аппаратов.

Целью изобретения является расширение технологических возможностей за счет по- вьплепия грузоподъемности и обеспечения возможности применения одного промышленного робота для выполнения ряда операций при сборке трубных систем теплообменных

аппаратов.

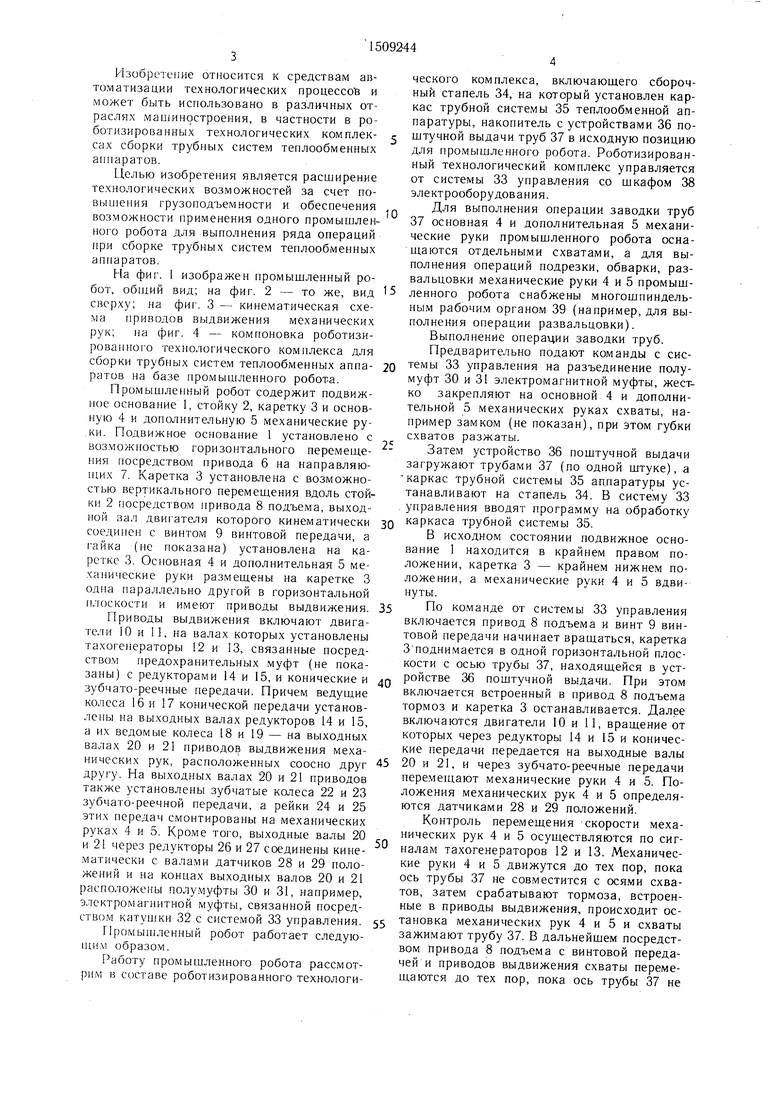

На фиг.

бот, общий

сверху; на

изображен промышленный ро

Промьапленный робот работает следую- п;н.1 образом.

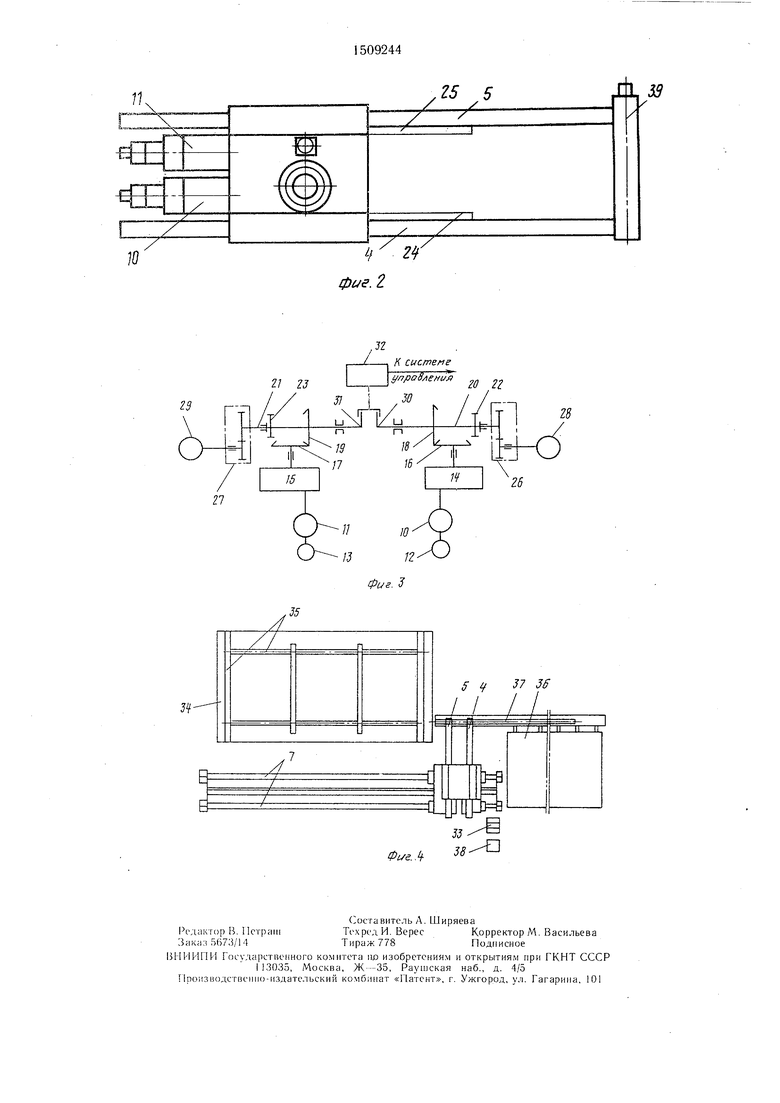

Г аботу промышленного робота рассмотрим в составе роботизированного технологи

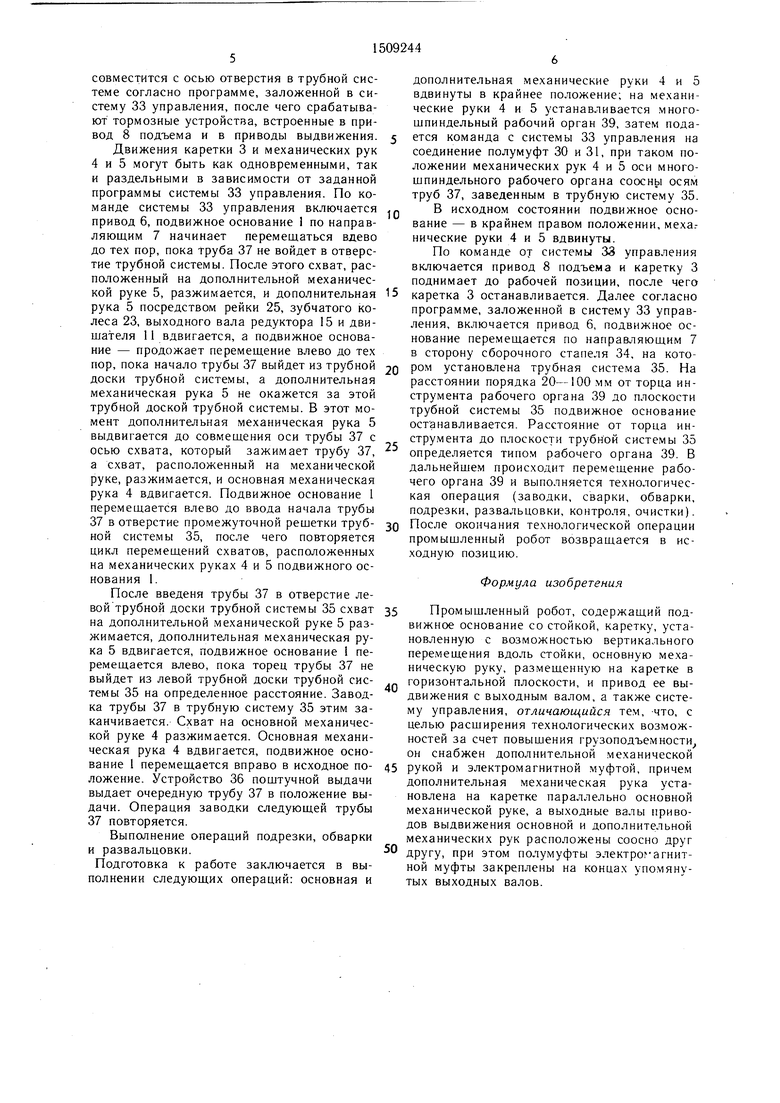

вид; на фиг. 2 - то же, вид фиг. 3 - кинематическая схема приводов выдвижения механических рук; на фиг. 4 - компоновка роботизированного технологического комплекса для сборки трубных систем теплообменных аппаратов на базе промышленного робота.

Промышленный робот содержит подвижное основание 1, стойку 2, каретку 3 и основную 4 и дополнительную 5 механические ру- ,ки. Подвижное основание 1 установлено с возможностью горизонтального перемещения посредством привода 6 на направляю- Н1ИХ 7. Каретка 3 установлена с возможностью вертикального перемешения вдоль стойки 2 юсредство.м привода 8 подъема, выходной вал двиг ателя которого кинематически соединен с винтом 9 винтовой передачи, а гайка (не показана) установлена на каретке 3. Основная 4 и дополнительная 5 механические руки размещены на каретке 3 одна параллельно другой в горизонтальной плоскости и имеют приводы выдвижения.

Приводы выдвижения включают двигатели 10 и II, на валах которых установлены тахогеператоры 12 и 13, связанные посредством предохранительных муфт (не показаны) с редукторами 14 и 15, и конические и зубчато-реечные передачи. Причем ведущие колеса 16 и 17 конической передачи установ- леиы на выходных валах редукторов 14 и 15, а их ведомые колеса 18 и 19 - на выходных валах 20 ч 21 приводов выдвижения механических рук, расположенных соосно друг другу. На выходных валах 20 и 21 приводов также установлены зубчатые колеса 22 и 23 зубчато-реечной передачи, а рейки 24 и 25 этих передач смонтированы на механических руках 4 и 5. Кроме того, выходные валы 20 и 21 через редукторы 26 и 27 соединены кинематически с валами датчиков 28 и 29 положений и на концах выходных валов 20 и 21 расположены полу.муфты 30 и 31, например, электромагнитной муфты, связанной посред- ство.м катушки 32 с системой 33 управления.

0

5

0

Q

5

5

0

5

ческого комплекса, включающего сборочный стапель 34, на который установлен каркас трубной системы 35 теплообменной аппаратуры, накопитель с устройствами 36 поштучной выдачи труб 37 в исходную позицию для промышленного робота. Роботизированный технологический комплекс управляется от системы 33 управления со щкафом 38 электрооборудования.

Для выполнения операции заводки труб 37 основная 4 и дополнительная 5 механические руки промышленного робота оснащаются отдельными схватами, а для выполнения операций подрезки, обварки, развальцовки механические руки 4 и 5 промышленного робота снабжены .многошпиндельным рабочим органом 39 (например, для выполнения операции развальцовки).

Выполнение операции заводки труб.

Предварительно подают команды с системы 33 управления на разъединение полумуфт 30 и 31 электромагнитной муфты, жестко закрепляют на основной 4 и дополнительной 5 механических руках схваты, например замком (не показан), при этом губки схватов разжаты.

Затем устройство 36 поштучной выдачи загружают трубами 37 (по одной штуке), а каркас трубной системы 35 ап.паратуры устанавливают на стапель 34. В систему 33 управления вводят программу на обработку каркаса трубной системы 35.

В исходном состоянии подвижное основание 1 находится в крайнем правом положении, каретка 3 - крайнем нижнем положении, а механические руки 4 и 5 вдвинуты.

По команде от системы 33 управления включается привод 8 подъема и винт 9 винтовой передачи начинает вращаться, каретка З поднимается в одной горизонтальной плоскости с осью трубы 37, находящейся в устройстве 36 поштучной выдачи. При этом включается встроенный в привод 8 подъема тормоз и каретка 3 останавливается. Далее включаются двигатели 10 и II, вращение от которых через редукторы 14 и 15 и конические передачи передается на выходные валы 20 и 21, и через зубчато-реечные передачи перемещают механические руки 4 и 5. Положения .механических рук 4 и 5 определяются датчиками 28 и 29 положений.

Контроль перемещения -скорости механических рук 4 и 5 осуществляются по сигналам тахогенераторов 12 и 13. Механические руки 4 и 5 движутся до тех пор, пока ось трубы 37 не совместится с осями схватов, затем срабатывают тормоза, встроенные в приводы выдвижения, происходит остановка механических рук 4 и 5 и схваты зажимают трубу 37. В дальнейшем посредством привода 8 подъема с винтовой передачей и приводов выдвижения схваты перемещаются до тех пор, пока ось трубы 37 не

совместится с осью отверстия в трубной системе согласно программе, заложенной в систему 33 управления, после чего срабатывают тормозные устройства, встроенные в привод 8 подъема и в приводы выдвижения.

Движения каретки 3 и механических рук 4 и 5 могут быть как одновременными, так и раздельными в зависимости от заданной программы системы 33 управления. По команде системы 33 управления включается привод 6, подвижное основание 1 по направляющим 7 начинает перемещаться вдево до тех пор, пока труба 37 не войдет в отверстие трубной системы. После этого схват, расПо команде от системы 33 управления включается привод 8 подъема и каретку 3 поднимает до рабочей позиции, после чего

положенный на дополнительной механической руке 5, разжимается, и дополнительная15 каретка 3 останавливается. Далее согласно рука 5 посредством рейки 25, зубчатого ко-программе, заложенной в систему 33 управ- леса 23, выходного вала редуктора 15 и дви-ления, включается привод 6, подвижное ос- щателя 11 вдвигается, а подвижное основа-нование перемещается по направляющим 7 ние - продожает перемещение влево до техв сторону сборочного стапеля 34, на кото- пор, пока начало трубы 37 выйдет из трубной20 ром установлена трубная система 35. На доски трубной системы, а дополнительнаярасстоянии порядка 20-100 мм от торца ин- механическая рука 5 не окажется за этойструмента рабочего органа 39 до плоскости трубной доской трубной системы. В этот мо-трубной системы 35 подвижное основание мент дополнительная механическая рука 5останавливается. Расстояние от торца ин- выдвигается до совмещения оси трубы 37 сструмента до плоскости трубной системы 35 осью охвата, который зажимает трубу 37, определяется типом рабочего органа 39. В а схват, расположенный на механическойдальнейшем происходит перемещение рабо- руке, разжимается, и основная механическаячего органа 39 и выполняется технологичес- рука 4 вдвигается. Подвижное основание 1кая операция (заводки, сварки, обварки, перемещается влево до ввода начала трубыподрезки, развальцовки, контроля, очистки). 37 в отверстие промежуточной решетки труб- 0 После окончания технологической операции

ной системы 35, после чего повторяется цикл перемещений схватов, расположенных на механических руках 4 и 5 подвижного основания 1.

После введеня трубы 37 в отверстие ле- вой трубной доски трубной системы 35 схват з5 на дополнительной механической руке 5 разжимается, дополнительная механическая рука 5 вдвигается, подвижное основание 1 перемещается влево, пока торец трубы 37 не

промышленный робот возвращается в исходную позицию.

Формула изобретения

Промышленный робот, содержащий подвижное основание со стойкой, каретку, установленную с возможностью вертикального перемещения вдоль стойки, основную ме.ха- ническую руку, размещенную на каретке в выйдет из левой трубной доски трубной сие-горизонтальной плоскости, и привод ее вытемы 35 на определенное расстояние. Завод- движения с выходным валом, а также систе- ка трубы 37 в трубную систему 35 этим за- му управления, отличающийся тем, -что, с канчивается. Схват на основной механической руке 4 разжимается. Основная механическая рука 4 вдвигается, подвижное осноцелью расширения технологических возможностей за счет повышения грузоподъемности он снабжен дополнительной механической

вание 1 перемещается вправо в исходное по- 45 рукой и электромагнитной муфтой, причем ложение. Устройство 36 пощтучной выдачи выдает очередную трубу 37 в положение выдачи. Операция заводки следующей трубы 37 повторяется.

Выполнение операций подрезки, обварки и развальцовки.

Подготовка к работе заключается в выполнении следующих операций: основная и

50

дополнительная механическая рука установлена на каретке параллельно основной механической руке, а выходные валы приводов выдвижения основной и дополнительной механических рук расположены соосно друг другу, при этом полумуфты электрог-агнит- ной муфты закреплены на концах упомянутых выходных валов.

дополнительная механические руки 4 и 5 вдвинуты в крайнее положение; на механические руки 4 и 5 устанавливается много- щпиндельный рабочий орган 39, затем подается команда с системы 33 управления на соединение полумуфт 30 и 31, при таком положении механических рук 4 и 5 оси много- щпиндельного рабочего органа сооснь осям труб 37, заведенным в трубную систему 35.

В исходном состоянии подвижное основание - в крайнем правом положении, меха.- нические руки 4 и 5 вдвинуты.

По команде от системы 33 управления включается привод 8 подъема и каретку 3 поднимает до рабочей позиции, после чего

каретка 3 останавливается. Далее согласно программе, заложенной в систему 33 управ- ления, включается привод 6, подвижное ос- нование перемещается по направляющим 7 в сторону сборочного стапеля 34, на кото- ром установлена трубная система 35. На расстоянии порядка 20-100 мм от торца ин- струмента рабочего органа 39 до плоскости трубной системы 35 подвижное основание останавливается. Расстояние от торца ин- струмента до плоскости трубной системы 35 определяется типом рабочего органа 39. В дальнейшем происходит перемещение рабо- чего органа 39 и выполняется технологичес- кая операция (заводки, сварки, обварки, подрезки, развальцовки, контроля, очистки). После окончания технологической операции

промышленный робот возвращается в исходную позицию.

Формула изобретения

движения с выходным валом, а также систе- му управления, отличающийся тем, -что, с

целью расширения технологических возможностей за счет повышения грузоподъемности он снабжен дополнительной механической

45 рукой и электромагнитной муфтой, причем

50

дополнительная механическая рука установлена на каретке параллельно основной механической руке, а выходные валы приводов выдвижения основной и дополнительной механических рук расположены соосно друг другу, при этом полумуфты электрог-агнит- ной муфты закреплены на концах упомянутых выходных валов.

2Э

11

| Козырев Ю | |||

| Г | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| А | |||

| Современные промышленные роботы | |||

| Каталог.- М.: Машиностроение, 1984, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1989-09-23—Публикация

1986-07-09—Подача