Изобретение относится к железнодорожному транспорту, в частности к неразрушающему контролю и ремонту узлов автосцепного оборудования подвижного состава, и может быть использовано при создании промышленных роботов и манипуляторов.

В базовой технологии ремонт и дефектоскопирование автосцепки производится на стационарных стендах и манипуляторах с ручным и электромеханическим приводом вращения вокруг продольной оси (Коломейченко В.В. и др. Автосцепное устройство подвижного состава. - М.: Транспорт, 1991, с.с.144-145, рис.126). Известны стенды для магнитного испытания хвостовика автосцепки, содержащего станину, шпиндель с электроприводом, захват с рычагами и пневмоцилиндрами (Алексеев В.Д. и др. Ремонт вагонов. - М.: Транспорт, 1978, с.269, рис. 201; Информационный листок №1476 (В1), УДК 629. 45/46.016. - Новосибирск: Западно-Сибирская ж.д., 1993).

Общими недостатками известных стендов являются их стационарное исполнение и привязка к кран-балке, вызывающая потери рабочего времени на подготовительные операции; низкая надежность захватов; отсутствие блокировки; неточность позиционирования проверяемой детали вследствие инерционности несбалансированной ее конструкции; неоправданное применение двух источников энергии.

Известен также манипулятор, содержащий руку с рабочим органом, установленную на колонне с возможностью вращательного и поступательного движения посредством приводов, и устройство компенсации деформации элементов манипулятора с базирующим узлом и фиксатором для повышения точности позиционирования рабочего органа (Авторское свид. СССР №1556898, В 25 J 1990, опубл. 1990, Бюлл. №14).

Основной недостаток известного манипулятора состоит в том, что он обеспечивает позиционирование рабочего органа только в одной плоскости.

Задача изобретения заключается в том, чтобы обеспечить позиционирование рабочего органа в различных плоскостях и автоматический захват изделия с одновременной блокировкой его в захвате при аварийных ситуациях.

Указанная задача решается тем, что в роботизированном манипуляторе, содержащем руку с рабочим органом, установленную на подвижном основании с возможностью ее поступательного и вращательного движения, устройство позиционирования, систему управления манипулятором, согласно изобретению рабочий орган выполнен в виде автоматического сцепного схвата, представляющего собой ответную головную часть корпуса железнодорожной автосцепки и дополнительно снабженного захватным механизмом с двумя захватными рычагами и приводом, шарнирно закрепленным в корпусе, причем верхний двухплечевой рычаг шарнирно установлен на корпусе схвата и одним плечом кинематически связан с приводом, нижний одноплечевой рычаг шарнирно закреплен на корпусе привода и соединен тягой с первым, а также снабжен автоматическим пневмоклапаном, установленным в контуре зацепления корпуса схвата, блокирующим устройством привода захватного механизма, дополнительно введено устройство позиционирования с возможностью дискретного реверсивного вращения схвата в виде двух взаимоуравновешенных гидроцилиндров с пневмогидроаккумуляторами, штоки которых кинематически связаны через общую передачу с рукой, а их гидравлические полости соединены с пневмогидравлическими аккумуляторами привода вращения, управляемого пневматической системой, и центровки посредством привода, шарнирно установленного между тумбой и кареткой, а система управления манипулятором выполнена интерактивной.

Отличительные признаки позволяют обеспечить позиционирование рабочего органа в различных плоскостях и гарантируют автоматический захват и блокировку изделия при аварийных ситуациях.

Вариант выполнения схвата манипулятора магнитным, а привод его захватного механизма в виде соленоида позволяет совместить его с магнитным способом неразрушающего контроля автосцепки.

Электромеханический вариант привода вращения с кулачковым механизмом обеспечивает высокую точность позиционирования.

Реечная передача привода вращения с обгонной муфтой упрощает и снижает его габариты.

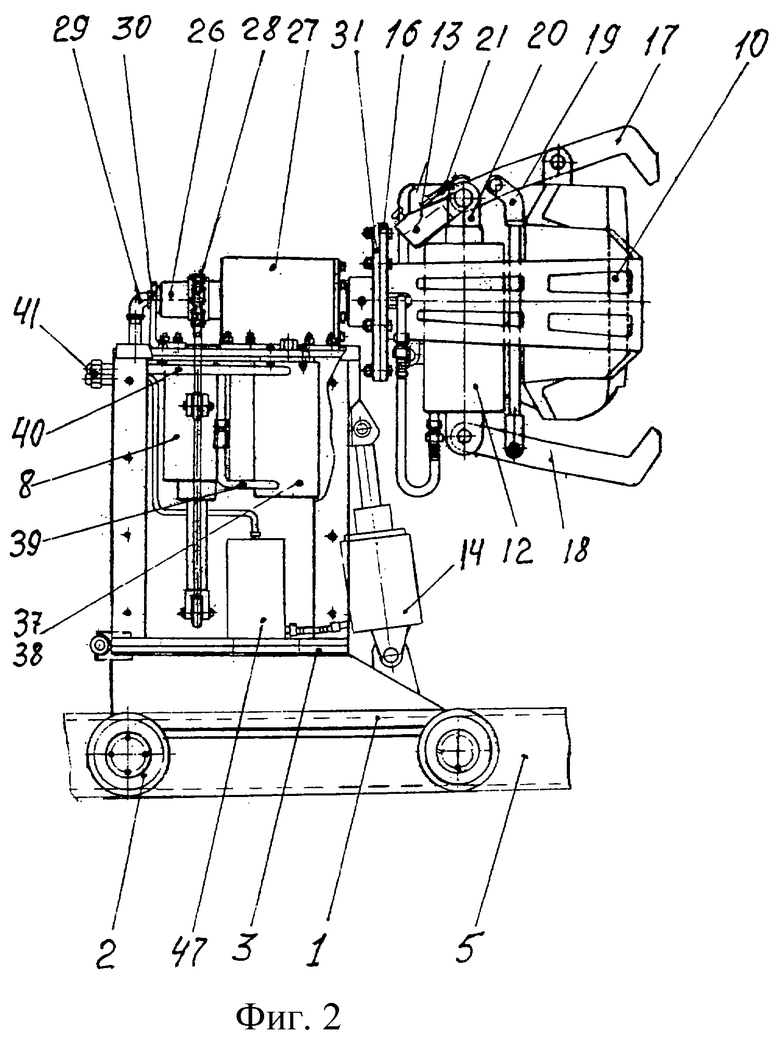

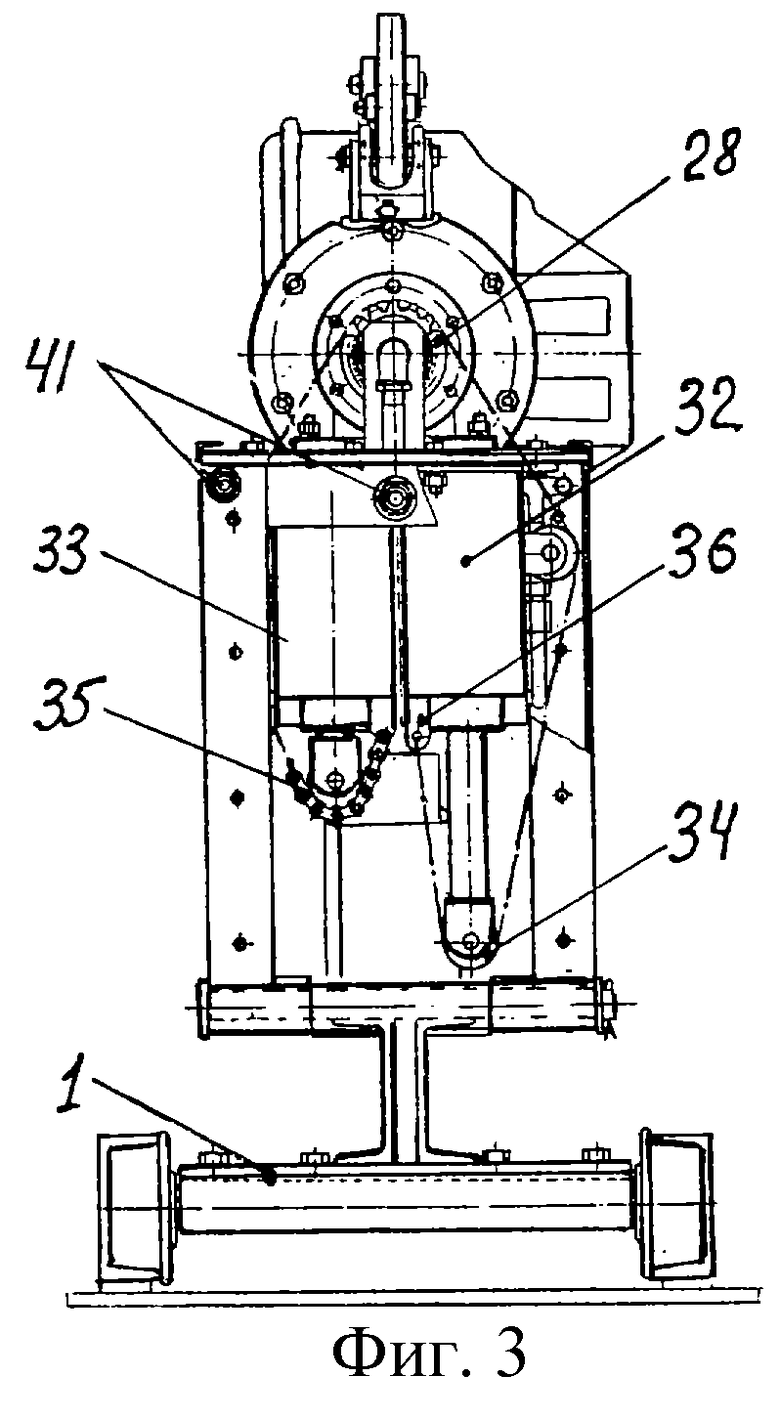

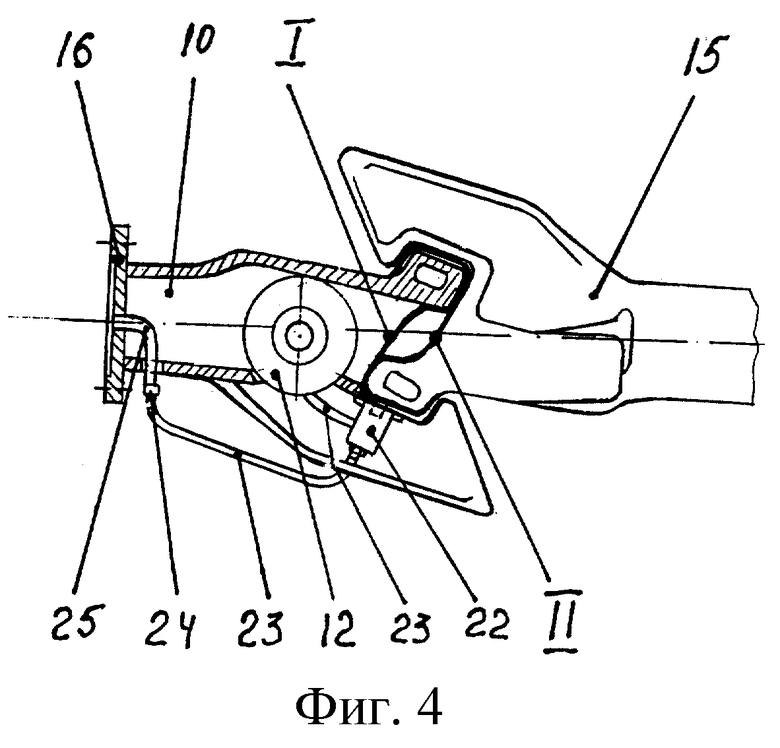

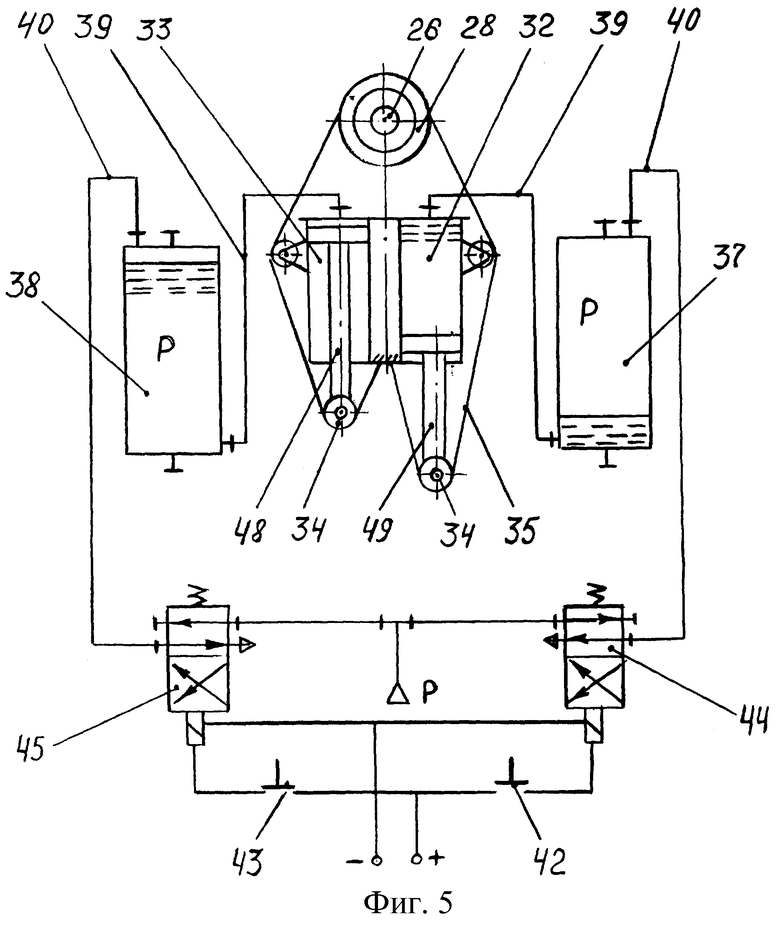

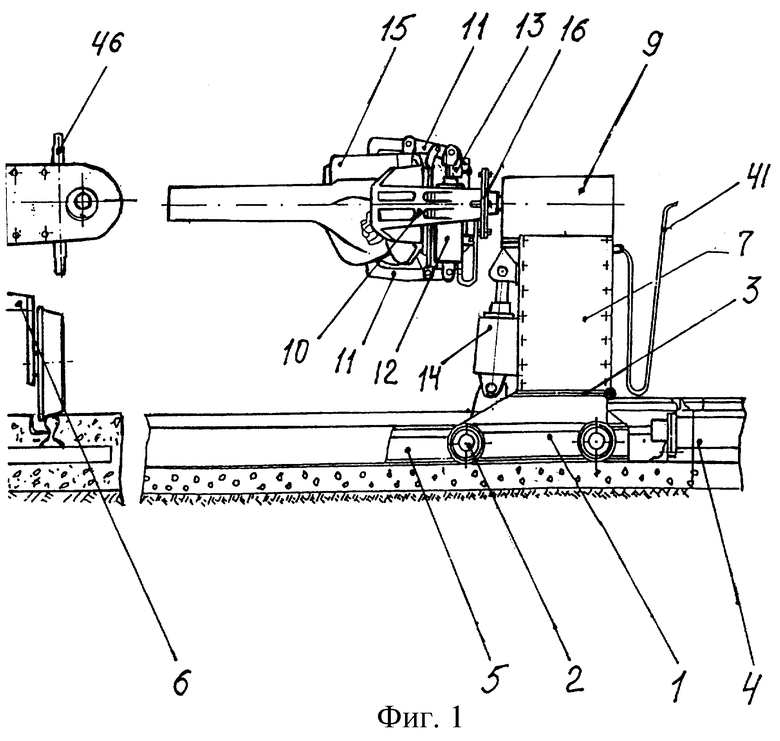

Изобретение поясняется чертежами: на фиг.1 показан общий вид манипулятора; на фиг.2 - вид сбоку; на фиг.3 - вид сзади; на фиг.4 - контур зацепления автосцепного схвата с автосцепкой; на фиг.5 - пневмогидравлическая схема позиционирования.

Манипулятор содержит каретку 1 на колесах 2 с платформой 3, привод 4 ее возвратно-поступательного движения в направляющих 5 перпендикулярно направлению движения конвейера 6 ремонта автосцепок, тумбу 7, шарнирно закрепленную на платформе 3 с компактно размещенным в ней приводом 8 вращения руки 9, закрепленной на верхнем основании тумбы 7, автоматический сцепной схват 10 (далее схват), закрепленный консольно на конце руки 9 с механизмом рычажного захвата 11 и его приводом 12 и блокирующим устройством 13 привода рычажного захвата 11, привод центровки 14 вертикального позиционирования автосцепного схвата, шарнирно установленного относительно тумбы 7 и платформы 3 каретки 1, подвижного уплотнения подачи сжатого воздуха к приводу 12 вращающегося схвата 10, пневмогидравлическую систему управления (фиг.5) с ножным пультом и источник сжатого воздуха (не показаны).

Схват 10 выполнен из головной части корпуса автосцепки 15 с контуром зацепления I (жирная линия на фиг.4) и оборудован соединительным фланцем 16 с уплотнением, двумя захватными рычагами 17, 18, при этом верхний двухплечевой рычаг 17 шарнирно смонтирован на корпусе схвата 10, одним плечом связан со штоком силового цилиндра 12 механизма захвата 11, а нижний одноплечевой рычаг 18 шарнирно закреплен на днище силового цилиндра 12. Оба рычага соединены тягой 19. Противоположные концы рычагов взаимодействуют с выступами захватываемой автосцепки 15. Форма и траектория их движения обеспечивают захват автосцепки за ее выступы и прижатие контура зацепления II автосцепки 15 к контуру I схвата 10, что гарантирует соосность схвата 10 с захваченной автосцепкой 15.

Силовой пневматический цилиндр 12 механизма рачажного захвата 11 шарнирно закреплен в корпусе схвата 10. Поршень подпружинен со стороны штока. Головка 20 штока цилиндра 12 в месте соединения с рычагом 17 снабжена блокирующим устройством 13 с лепестковой пружиной 21, запирающим шток цилиндра 12 в рабочем положении. На поверхности контура I смонтирован пневмоклапан 22, соединенный рукавами 23 с цилиндром 12 и со штуцерами 24 патрубка 25 фланца 16, обеспечивающий автоматический захват автосцепки 15 рычажным механизмом 11 после сцепления схвата 10 с автосцепкой 15.

Рука манипулятора 9 выполнена в виде ведущего вала 26 со сквозным каналом, установленного в буксе 27, закрепленной на тумбе 7. Один конец вала 26 оснащен звездочкой 28, подвижным уплотнением 29, закрепленным на кронштейне 30 к основанию тумбы 7, а другой - соединительным фланцем 31 для уплотнения и крепления схвата 10.

Пневмогидравлический привод реверсивного вращения схвата 10 выполнен по принципу полиспастов и состоит из двух силовых гидроцилиндров 32, 33, закрепленных на тумбе 7 и кинематически связанных со звездочкой 28 вала 26 через ролики 34 штоков цилиндров 32, 33 цепью 35, концы которой закреплены на кронштейнах 36, двух пневмогидравлических аккумуляторов 37, 38, прикрепленных также к тумбе 7, соединенных маслопроводом 39 с силовыми цилиндрами 32, 33 и воздухопроводом 40 с системой управления посредством гибких рукавов 41.

Пневмогидравлическая система фиг.5 управления дискретным вращением и позиционированием выполнена в виде двух систем, находящихся под постоянным давлением P и обеспечивающих равновесие схвата 10, и содержит напольный ножной пульт с концевыми переключателями 42, 43, соединенными с электромагнитными пневматическими клапанами 44,45 (постоянно открытыми), каждый из которых соединен воздухопроводом 40 со своими аккумуляторами 37, 38.

Привод центровки - позиционирования выполнен в виде цилиндра 14, шарнирно закрепленного между тумбой 7 и кареткой 1 и соединенного гибким рукавом с пневмогидравлическим аккумулятором 47, который в свою очередь соединен воздухопроводом с системой управления манипулятором гибким шлангом 41.

Привод возвратно-поступательного перемещения манипулятора выполнен в виде двухходового пневматического силового цилиндра 4, смонтированного в приямке ниже уровня пола и шарнирно соединенного штоком с кареткой 1.

Манипулятор работает следующим образом.

Исходное положение манипулятора - напротив позиции дефектоскопнрования конвейера 6 или карусельного стенда по ремонту автосцепок 15 с подключенным источником сжатого воздуха к приводам вращения руки 9 и схвата 10. При перемещении конвейера 6 с автосцепкой 15 на позицию дефектоскопирования система путевого автоматического управления конвейером включает привод 4. Перемещаясь, манипулятор ориентируется схватом 10 на свободно установленную автосцепку 15 в гнезде люльки 46 конвейера 6 даже со значительным ее горизонтальным смещением, улавливает и сцепляется с ней. После полного соприкосновения контуров I и II включается клапан 22 и подает сжатый воздух в цилиндр 12 захватного механизма 11. Рычаги 17, 18 захватывают автосцепку 15 за выступы и обеспечивают продольную соосность. В момент захвата под действием лепестковой пружины 21 срабатывает блокирующее устройство 13 и запирает шток цилиндра 12 в рабочем положении. Одновременно каретка 1 отключает подачу сжатого воздуха в цилиндр 4 на перемещение к конвейеру 6 и включает его подачу в штоковую полость цилиндра 4. Манипулятор вынимает автосцепку 15 из люльки 46, перемещается на позицию дефектоскипнрования и останавливается.

Оператор отключает автоматическую систему и далее управляет пневмогидравлической системой (фиг.5), вращением и позиционированием посредством ножного пульта. При этом дискретный поворот и позиционирование схвата 10 с автосцепкой осуществляются кратковременным понижением давления в пневмогидроаккумуляторе 37 за счет включения переключателя 42 и клапана 44, который сбрасывает часть воздуха в атмосферу. Равновесие сил нарушается и аккумулятор 38, находящийся под давлением, вытесняет масло под поршень цилиндра 33 и перемещает его вниз со штоком 48 и цепью 35, вызывая перетягивание цепи и медленное вращение звездочки 28 и вала 26. Шток цилиндра 32 перемещается вверх, вытесняет масло в аккумулятор 37, находящийся под пониженным давлением воздуха. При отключении выключателя 42 клапан 44 обесточивается и сжатый воздух мгновенно поступает в аккумулятор 37, при этом устанавливается одинаковое давление в обоих аккумуляторах и соответственно равновесие поршней цилиндров 32, 33 - схват 10 фиксируется в необходимом положении.

Указанное управление обеспечивает медленное и безинерционное вращение и мгновенный останов схвата 10.

После операции дефектоскопирования оператор переводит блокирующее устройство 13 в нейтральное положение и восстанавливает соосность хвостовика атосцепки 15 относительно гнезда люльки 46, если потребуется из-за провисания хвостовика, посредством привода центровки 14 и включает параллельную путевую систему автоматического управления приводом перемещения 4 и захватного механизма 11. Затем манипулятор транспортирует автосцепку к конвейеру и вставляет ее в люльку 46 конвейера, где она автоматически фиксируется, расцепляется с ней и возвращается в исходное положение.

Промышленная применимость изобретения не вызывает сомнений, т.к. все элементы манипулятора могут быть произведены на обычном оборудовании.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАНИПУЛЯТОР АВТОСЦЕПКИ | 2010 |

|

RU2434734C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ ЭЛЕКТРОННОЙ ТЕХНИКИ | 1992 |

|

RU2034362C1 |

| МНОГОПОЗИЦИОННОЕ ЗАХВАТНОЕ УСТРОЙСТВО МАНИПУЛЯТОРА | 1992 |

|

RU2033918C1 |

| Манипулятор | 1984 |

|

SU1202861A1 |

| Групповой схват | 1986 |

|

SU1333576A1 |

| Схват робота | 1990 |

|

SU1761463A1 |

| Манипулятор | 1982 |

|

SU1009754A1 |

| Установка для автоматической штамповки | 1980 |

|

SU867671A1 |

| МАНИПУЛЯТОР | 1991 |

|

RU2032527C1 |

| Схват манипулятора | 1986 |

|

SU1399117A1 |

Изобретение относится к железнодорожному транспорту. Роботизированный манипулятор содержит руку с рабочим органом, установленную на подвижном основании с возможностью ее поступательного и вращательного движения, устройство позиционирования, систему управления манипулятором. Рабочий орган выполнен в виде автоматического сцепного схвата, представляющего собой ответную головную часть корпуса железнодорожной автосцепки, дополнительно снабженного захватным механизмом с двумя захватными рычагами и приводом, шарнирно закрепленным в корпусе. Причем верхний двухплечевой рычаг шарнирно установлен на корпусе схвата и одним плечом кинематически связан с приводом, нижний одноплечевой рычаг шарнирно закреплен на корпусе привода и соединен тягой с первым, а также снабжен автоматическим пневмоклапаном, установленным в контуре зацепления корпуса схвата, блокирующим устройством привода захватного механизма. Устройство позиционирования выполнено с возможностью дискретного реверсивного вращения схвата в виде двух взаимоуравновешенных гидроцилиндров с пневмо-гидроаккумуляторами, штоки которых кинематически связаны через общую передачу с рукой, а их гидравлические полости соединены с пнемогидравлическими аккумуляторами привода вращения, управляемого пневматической системой, и центровки посредством привода, шарнирно установленного между тумбой и кареткой. Система управления выполнена интерактивной. Изобретение позволит обеспечить позиционирование рабочего органа в различных плоскостях и автоматический захват изделия с одновременной блокировкой его в захвате при аварийных ситуациях. 4 з.п. ф-лы, 5 ил.

| МАГНИТНЫЙ ЗАХВАТ МАНИПУЛЯТОРА | 1990 |

|

RU2016757C1 |

| Манипулятор | 1988 |

|

SU1556898A1 |

| МАНИПУЛЯТОР | 1995 |

|

RU2090353C1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

2005-01-10—Публикация

2003-02-25—Подача