. - - 1

Изобретение относится к машинам для переработки пластических масс,конкретно к литьевым машинам и может быть использовано в полимерном машиностроении для введения термопластичного мате|риала в пресс-форму и при других вспомогательных процесса.

Известен механизм впрыска литьё1вой машины для переработки термопластов, cov Держащий пластикацйонный цилиндр, и гидроцилиндр впрыска 1.

Недостатком механизма является то, что он не обеспечивает качественного заполнения форм расплавим, поскольку из-за отсутствия узла поджатия пластикациониого цилиндра к форме происходят утечки расплава. - .

Наиболее близким к предлагаемому является механизм- впрыска литьевой машины для переработки термопластов, содержащий смонтированный на плите пластикацион-ный Цилиндр с плунжером и гидроцилиндр впрыска, поршень которого жестко соединен с плунжером, причем пластнкационный цилиндр смонтирован с возможностью перемещения относительно плунжера 2).

В последнем механизме впрыска пере. мещение пластикацнонного цилиндра, отвод .и поджатне его к форме осуществляется двумя гидроцилиндрами двбйного действия, расположенными параллельно пластикацион ному цилиндру.

Недостатком механизма являются значительные габариты и сложность конструкции, что обусловлено наличием двух гидроцилиндров для отвода и подвода пластикацнонного цилиндра к форме.

10Цель изобретения - сокращение габаритов механизма и упрощение его конструкции..

Указанная цель достигается тем, что механизм впрыска литьевой машины для nets реработкн терлГопластов, содержащий смонтированный на плите пластнкацнонный цилиндр с плунжером и гидроцилиндр впрыска, поршень которого жестко соединен с плунжером, причем пластнкационный цилиндр смонтирован с возможностью перемещения относнт.ельно плунжера, снабжен закрепленной на плунжере параллельно ему посредством серьги скалкой с упором, взаимодействующим с плитой плаетикэдионного цилиндра.

Кроме того, упор выполнен в виде гайки. При этом, соединение плиты со скалкой выполнено подвижным в осевом направлении, а соединения серьги со скалкой, также, как и с плунжером - неподвижны. Гайка имеет возможность перемещения в осевом направлении, например по резьбе. Благодаря этому, при оттягивании плунжера пластикационного цилиндра в исходное, нерабочее положение, в определенный момент, а именно, кЬгда гайка коснется плиты, произойдет отрыв пластикаииоПного .цилиндра от литьевой втулки формы и пластикационный цилиндр также начнет оттягиваться. Для регулировки этого момента времени предусмотрена подвижность гайки относительно скалки в осевом направлении.

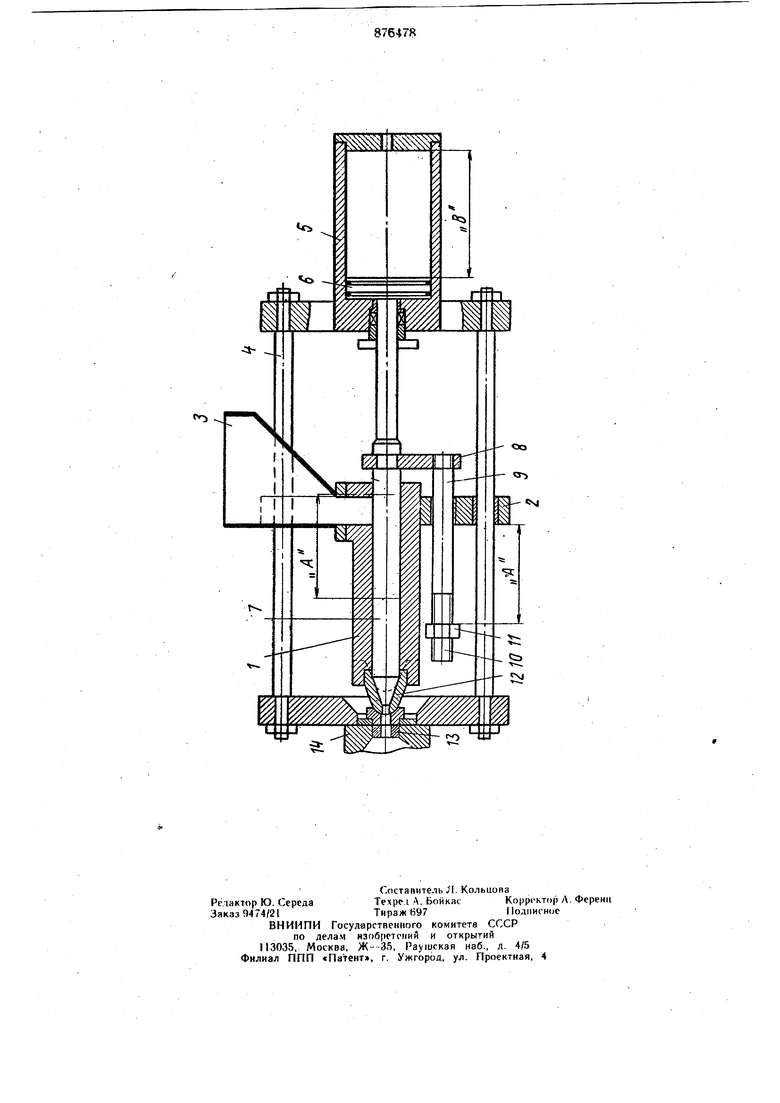

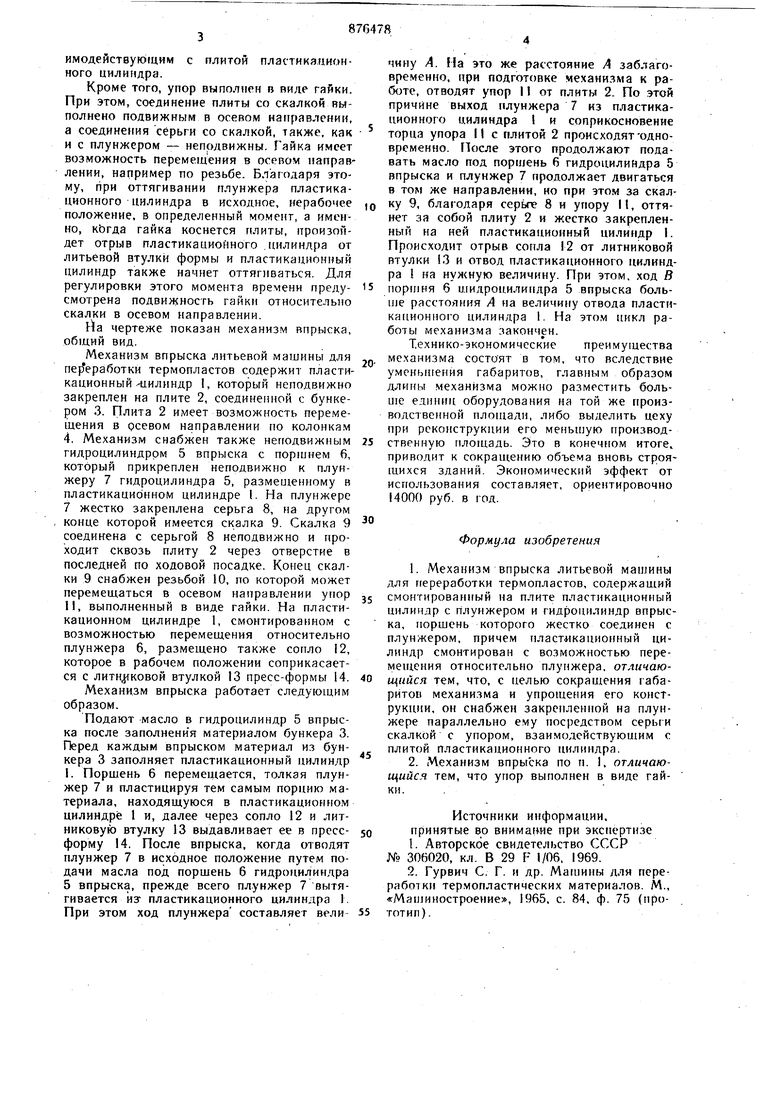

На чертеже показан механизм впрыска, общий вид.

Механизм впрыска литьевой машины для переработки термопластов содержит пластикационный ч1илиндр I, который неподвижно закреплен на плите 2, соединенной с бункером 3. Плита 2 имеет возможность перемещения в рсевом направлении по колонкам 4. Механизм снабжен также неподвижным гидроцилиндррм 5 впрыска с пор1инем 6, который прикреплен неподвижно к плунжеру 7 гидроцилиндра 5, размещенному в пластикационном цилиндре I. На плунжере 7 жестко закреплена серьга 8, на другом конце которой имеется скалка 9. Скалка 9 соединена с серьгой 8 неподвижно и проходит сквозь плиту 2 через отверстие в последней по ходовой посадке. Конец скалки 9 снабжен резьбой 10, по которой может перемещаться в осевом направлении упор II, выполненный в виде гайки. На пластикационном цилиндре 1, смонтированном с возможностью перемещения относительно плунжера 6, размещено также сопло 12, которое в рабочем положении соприкасается с литн ковой втулкой 13 пресс-формы 14.

Механизм впрыска работает следующим образом.

Подают масло в гидроцилиндр 5 впрыска после заполнения материалом бункера 3. Перед каждым впрыском материал из бункера 3 заполняет пластикационный цилиндр I. Порщень 6 перемещается, толкая плунжер 7 и пластицируя тем самым порцию материала, находящуюся в пластикационном цилиндре 1 и, далее через сопло 12 и литниковую втулку 13 выдавливает ее в прессформу 14. После впрыска, когда отводят плунжер 7 в исходное положение путем подачи масла под порщень 6 гидроцилиндра 5 впрыска, прежде всего плунжер 7 вытягивается йз пластикационного цилиндра I. При этом ход плунжера составляет воли

чину А. На это же расстояние А заблаговременно, при подготовке механизма к работе, отводят упор I1 от плиты 2. По этой причине выход плунжера 7 из пластикационного цилиндра I и соприкосновение торца упора I с плитой 2 происходят-одновременно. После этого продолжают подавать масло под порщень 6 гидроцилиндра 5 впрыска и плунжер 7 продолжает двигаться в том же направлении, но при этом за скалку 9, благодаря серьге 8 и упору II, оттянет за собой плиту 2 и жестко закрепленный на ней пластикационный цилиндр I. Происходит отрыв сопла 12 от литниковой втулки 13 и отвод пластикационного цилиндра I на нужную величину. При этом, ход В порн1ня 6 шидроцилиндра 5 впрыска больше расстояния А на величину отвода пластикационного цилиндра I. На этом цикл работы механизма закончен.

Технико-экономические преимущества механизма состоят в том, что вследствие уменьц ения габаритов, главным образом длины механизма можно разместить больше единиц оборудования на той же производственной плон1ади, либо выделить цеху при реконструкции его меньшую производственную площадь. Это в конечном итоге,. приводит к сокращению объема вновь строящихся зданий. Экономический эффект от использования составляет, ориентировочно 14000 руб. в год.

Формула изобретения

1.Механизм впрыска литьевой машины для переработки термопластов, содержащий смонтированный на плите пластикациониый цилиндр с плунжером и гидроцилиндр впрыска, поршень которого жестко соединен с плунжером, причем пластикационный цилиндр смонтирован с возможностью переменхения относительно плунжера, отличающийся тем, что, с целью сокращения габаритои механизма и упрощения его конструкции, он снабжен закрепленной на плунжере параллельно ему посредством серьги скалкой с упором, взаимодействующим с плитой пластикационного цилиндра.

2.Механизм впрыска по п. 1, отличающийся тем, что упор выполнен в виде гайки.,

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 306020, кл. В 29 F 1/06, 1969.

2.Гурвич С. Г. и др. Машины для переработки термопластических материалов. М., «Машиностроение, 1965, с. 84, ф. 75 (прототип).

«

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм впрыска литьевой машины | 1984 |

|

SU1211076A1 |

| ПЛАСТИКАЦИОННЫЙ ЦИЛИНДР | 1996 |

|

RU2114733C1 |

| Механизм впрыска литьевой машины | 1986 |

|

SU1509271A1 |

| Литьевая многопозиционная машина для переработки термопластичных материалов | 1989 |

|

SU1680539A1 |

| Устройство для пластикации и впрыска полимерных материалов | 1978 |

|

SU763127A1 |

| Механизм впрыска литьевой машины | 1986 |

|

SU1331655A1 |

| Механизм впрыска литьевой машины для полиэфирных материалов | 1989 |

|

SU1657399A1 |

| Литьевая форма | 1988 |

|

SU1636241A1 |

| Механизм запирания форм литьевых машин для переработки пластмасс | 1972 |

|

SU466118A1 |

| ГОРЯЧЕКАНАЛЬНЫЙ БЛОК МНОГОГНЕЗДНОЙ ЛИТЬЕВОЙ ФОРМЫ ДЛЯ ТЕРМОПЛАСТОВ | 1984 |

|

RU2032543C1 |

Авторы

Даты

1981-10-30—Публикация

1980-02-06—Подача