Изобретение относится к переработке пластмасс методом литья под давлением и может быть применено в литьевых машинах для переработки полиэфирных материалов.

Цель изобретения - снижение металлоемкости и упрощение конструкции.

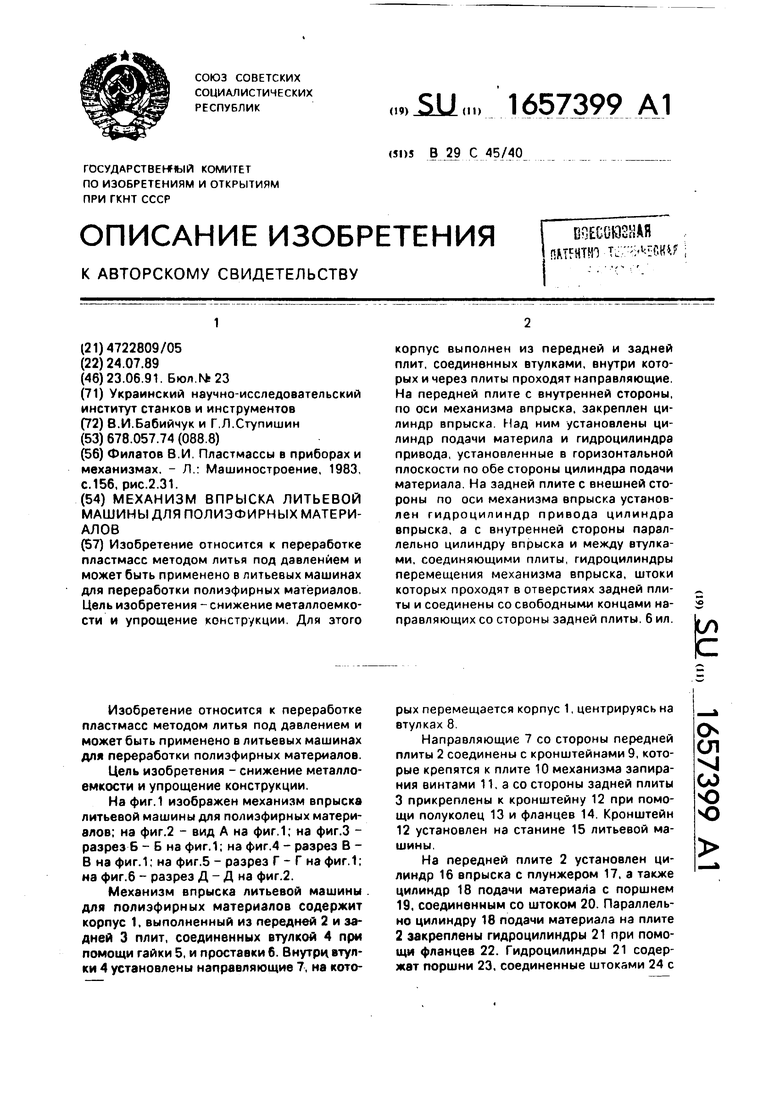

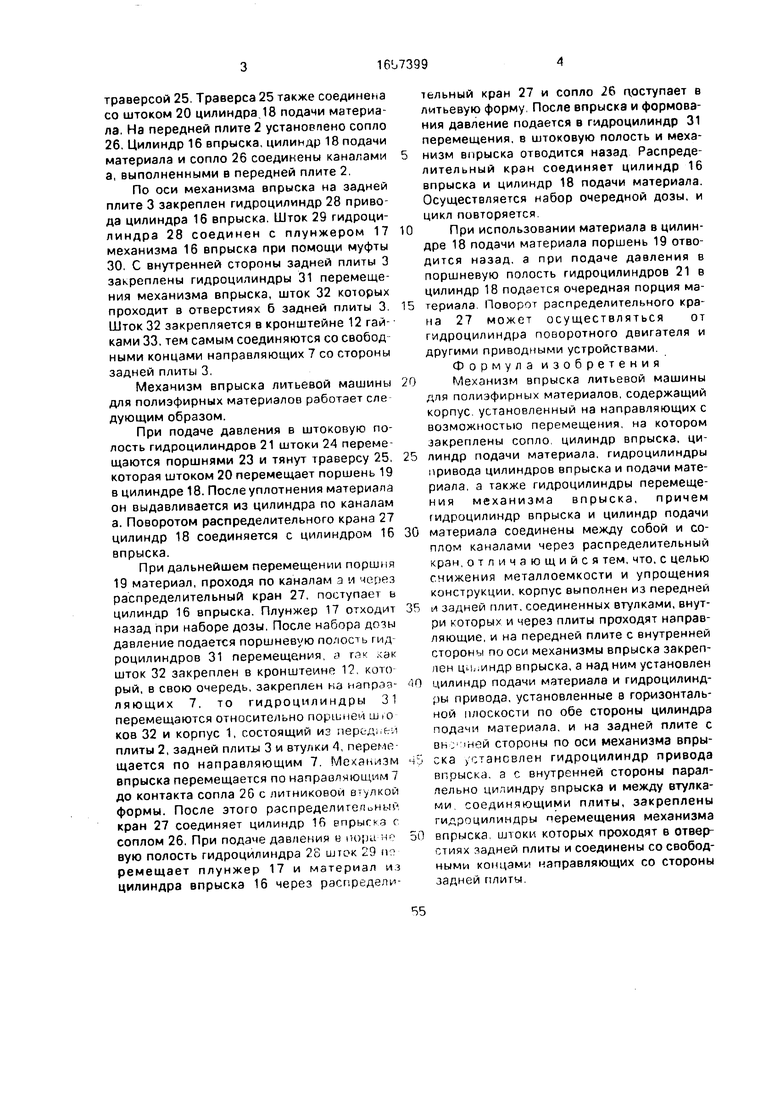

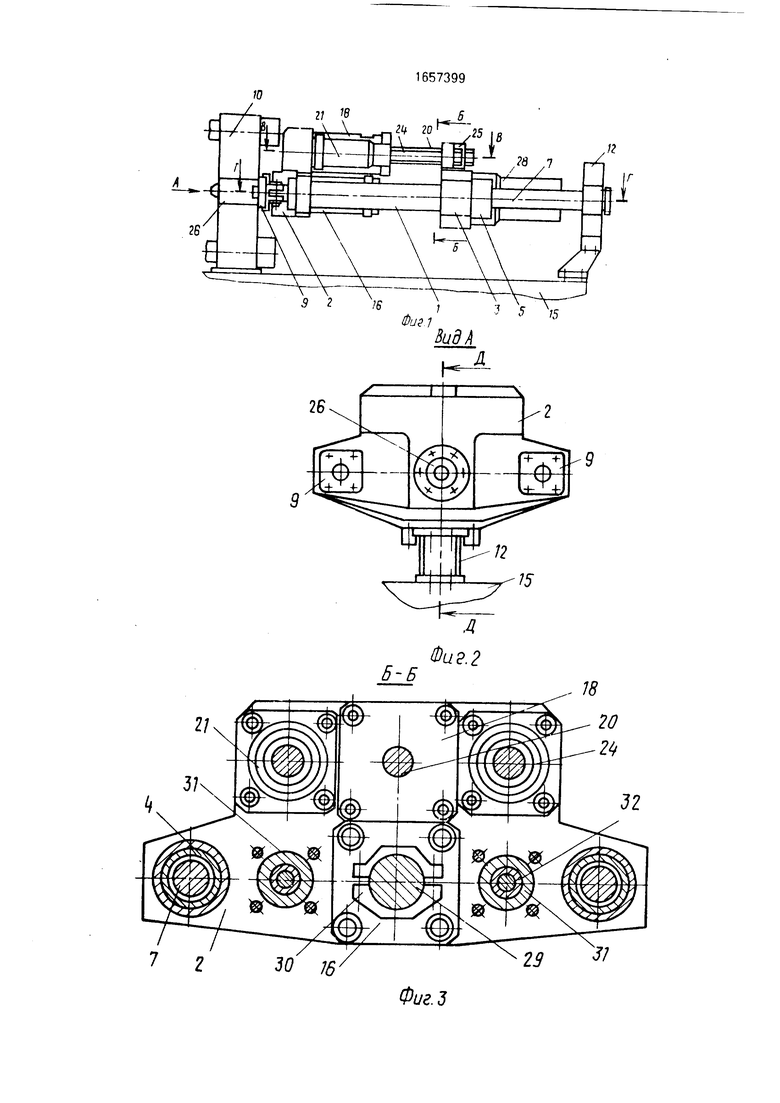

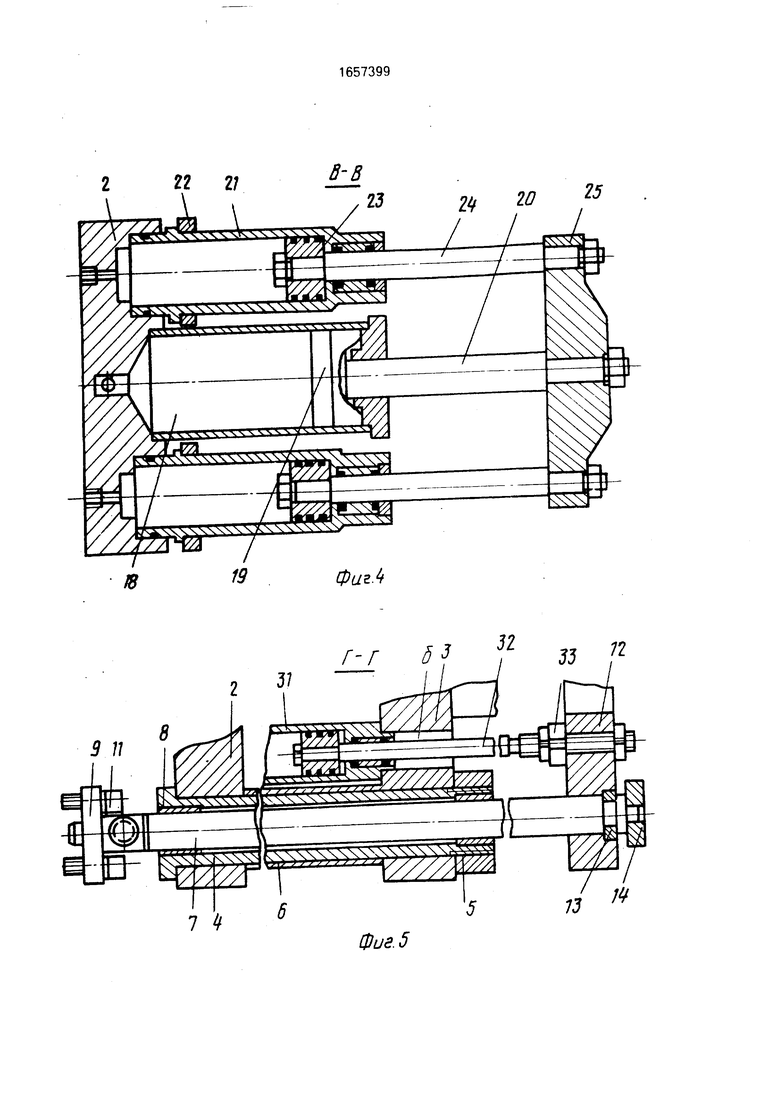

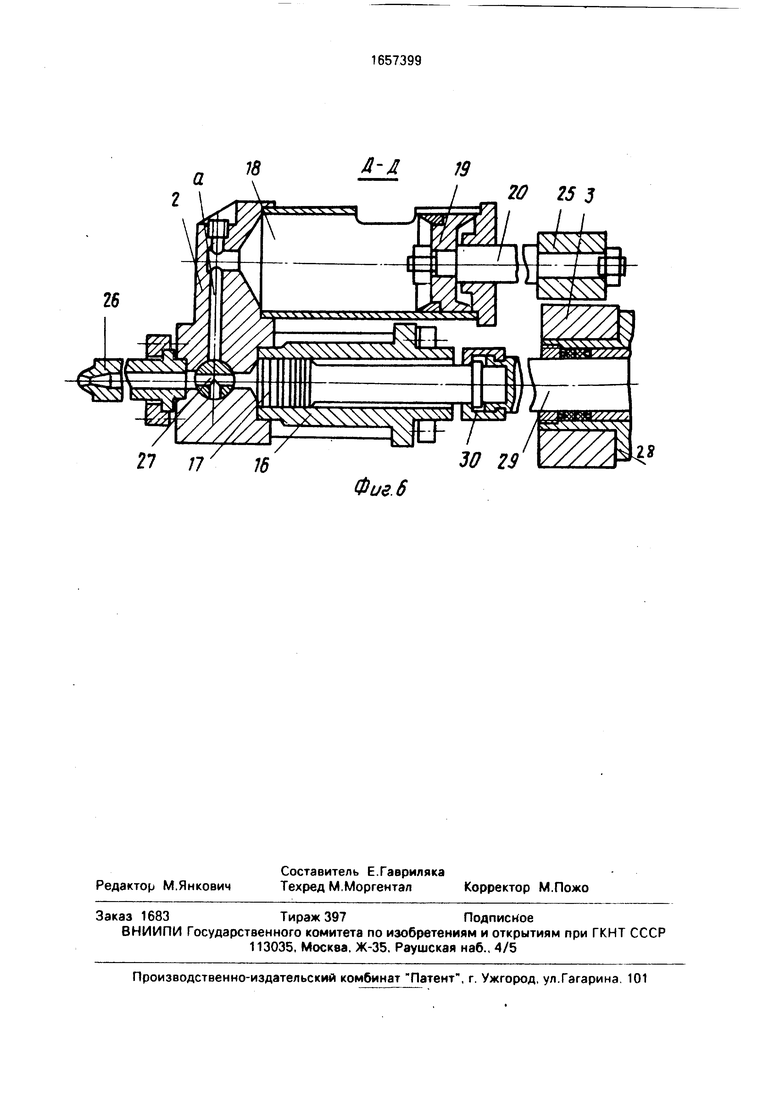

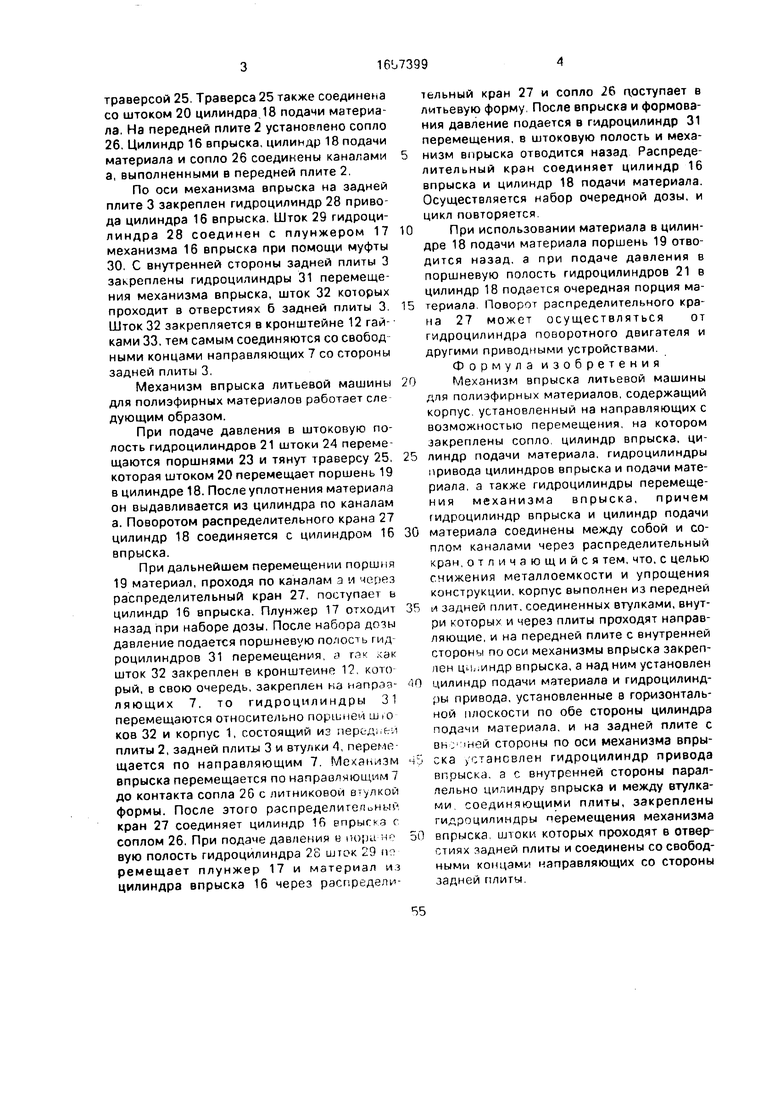

На фиг.1 изображен механизм впрыска литьевой машины для полиэфирных материалов; на фиг.2 - вид А на фиг.1; на фиг.З - разрез Б - Б на фиг.1; на фиг.4 - разрез В - В на фиг.1; на фиг.5 - разрез Г - Г на фиг.1; на фиг.6 - разрез Д - Д на фиг.2.

Механизм впрыска литьевой машины . для полиэфирных материалов содержит корпус 1, выполненный из передней 2 и задней 3 плит, соединенных втулкой 4 при помощи гайки 5, и проставки 6. Внутри, втулки 4 установлены направляющие 7, на которых перемещается корпус 1, центрируясь на втулках 8

Направляющие 7 со стороны передней плиты 2 соединены с кронштейнами 9, которые крепятся к плите 10 механизма запирания винтами 11. а со стороны задней плиты 3 прикреплены к кронштейну 12 при помощи полуколец 13 и фланцев 14. Кронштейн 12 установлен на станине 15 литьевой машины.

На передней плите 2 установлен цилиндр 16 впрыска с плунжером 17, а также цилиндр 18 подачи материала с поршнем 19. соединенным со штоком 20. Параллельно цилиндру 18 подачи материала на плите 2 закреплены гидроцилиндры 21 при помощи фланцев 22. Гидроцилиндры 21 содержат поршни 23, соединенные штоками 24 с

О

ел VI

CJ

ю ю

траверсой 25 Траверса 25 также соединена со штоком 20 цилиндра 18 подачи материала, На передней плите 2 установлено сопло 26. Цилиндр 16 впрыска, цилиндр 18 подачи материала и сопло 26 соединены каналами а, выполненными в передней плите 2

По оси механизма впрыска на задней плите 3 закреплен гидроцилиндр 28 привода цилиндра 16 впрыска. Шток 29 гидроцилиндра 28 соединен с плунжером 17 механизма 16 впрыска при помощи муфты 30. С внутренней стороны задней плиты 3 закреплены гидроцилиндры 31 перемещения механизма впрыска, шток 32 которых проходит в отверстиях б задней плиты 3 Шток 32 закрепляется в кронштейне 12 гайками 33, тем самым соединяются со свобод ными концами направляющих 7 со стороны задней плиты 3.

Механизм впрыска литьевой машины для полиэфирных материалов работает еле дующим образом.

При подаче давления в штоковую полость гидроцилиндров 21 штоки 24 перемещаются поршнями 23 и тянут траверсу 25, которая штоком 20 перемещает поршень 19 в цилиндре 18.После уплотнения материала он выдавливается из цилиндра по каналам а. Поворотом распределительного крана 27 цилиндр 18 соединяется с цилиндром 16 впрыска.

При дальнейшем перемещении поршня 19 материал, проходя по каналам а и распределительный кран 27, поступает ь цилиндр 16 впрыска. Плунжер 17 отходит назад при наборе дозы. После набора дозы давление подается поршневую полоса ь гид роцилиндров 31 перемещения гр ,ак шток 32 закреплен в кронштейне 1 кото рый, в свою очередь, закреплен на напрэ - ляющих 7, то гидроцилиндры 31 перемещаются относительно поршней ш о ков 32 и корпус 1, состоящий из иеродг t-.i плиты 2, задней плиты 3 и втулки А, переме щается по направляющим 7 Механизм впрыска перемещается по направляющим 7 до контакта сопла 26 с литниковой втулкой формы. После этого распределительный кран 27 соединяет цилиндр 16 рпрыгкэ с соплом 26. При подаче давления в пора -н-1 вую полость гидроцилиндра 28 шток 29 п ремещает плунжер 17 и материал из цилиндра впрыска 16 через распределительный кран 27 и сопло 26 поступает в литьевую форму После впрыска и формования давление подается в гидроцилиндр 31 перемещения, в штоковую полость и механизм впрыска отводится назад Распределительный кран соединяет цилиндр 16 впрыска и цилиндр 18 подачи материала. Осуществляется набор очередной дозы, и цикл повторяется

При использовании материала в цилиндре 18 подачи материала поршень 19 отводится назад, а при подаче давления в поршневую полость гидроцилиндров 21 в цилиндр 18 подается очередная порция материала Поворот распределительного крана 27 может осуществляться от гидроцилиндра поворотного двигателя и другими приводными устройствами Формула изобретения

Механизм впрыска литьевой машины

для полиэфирных материалов, содержащий корпус установленный на направляющих с возможностью перемещения на котором закреплены сопло цилиндр впрыска, цилиндр подачи материала, гидроцилиндры привода цилиндров впрыска и подачи материала, а также гидроцилиндры перемещения механизма впрыска, причем гидроцилиндр впрыска и цилиндр подачи

материала соединены между собой и соплом каналами через распределительный кран отличающийся тем, что, с целью снижения металлоемкости и упрощения конструкции, корпус выполнен из передней

л задней плит, соединенных втулками, внутри которых и через плиты проходят направляющие, и на передней плите с внутренней стороны по оси механизмы впрыска закреп- пен цилиндр впрыска, а над ним установлен

цилиндр подачи материала и гидроцилиндры привода, установленные в горизонтальной плоскости по обе стороны цилиндра подачи материала, и на задней плите с вь„ стороны по оси механизма впрыска ;1ансвлен гидроцилиндр привода впрыска, а с внутренней стороны параллельно цилиндру впрыска и между втулками соединяющими плиты, закреплены гидроцилиндры перемещения механизма

впрыска ил оки которых проходят в отверстиях задней плиты и соединены со свободными концами направляющих со стороны задней плиты

5 Ч75

Вид Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм впрыска литьевой машины | 1986 |

|

SU1331655A1 |

| Механизм запирания форм многопозиционной литьевой машины | 1988 |

|

SU1608071A1 |

| Литьевая машина для полиэфирных материалов | 1989 |

|

SU1722855A1 |

| Механизм запирания форм многопозиционной литьевой машины | 1982 |

|

SU1058788A1 |

| Устройство для пластикации и впрыска полимерных материалов | 1978 |

|

SU763127A1 |

| Механизм впрыска литьевой машины | 1990 |

|

SU1712174A1 |

| Двухпозиционный термопластавтомат | 1988 |

|

SU1544589A1 |

| Механизм впрыска литьевой машины | 1977 |

|

SU654437A1 |

| Механизм запирания форм многопозиционной литьевой машины | 1982 |

|

SU1046112A1 |

| Устройство для пластикации и впрыска литьевой машины | 1990 |

|

SU1729776A1 |

Изобретение относится к переработке пластмасс методом литья под давлением и может быть применено в литьевых машинах для переработки полиэфирных материалов. Цель изобретения - снижение металлоемкости и упрощение конструкции. Для этого корпус выполнен из передней и задней плит, соединенных втулками, внутри которых и через плиты проходят направляющие. На передней плите с внутренней стороны, по оси механизма впрыска, закреплен цилиндр впрыска Над ним установлены цилиндр подачи материла и гидроцилиндра привода, установленные в горизонтальной плоскости по обе стороны цилиндра подачи материала. На задней плите с внешней стороны по оси механизма впрыска установлен гидроцилиндр привода цилиндра впрыска, а с внутренней стороны параллельно цилиндру впрыска и между втулками, соединяющими плиты, гидроцилиндры перемещения механизма впрыска, штоки которых проходят в отверстиях задней плиты и соединены со свободными концами направляющих со стороны задней плиты. 6 ил. fe

26

4

7 г зо IB

29

J7

Фиг.З

ы

и

U

и 6

/Ј

Ј3 J-J

$гг)ф

66C/L991

18

26

Фие.6

Л-Д

20 25 3

| Филатов В.И | |||

| Пластмассы в приборах и механизмах | |||

| - Л.: Машиностроение, 1983, с.156, рис.2.31. |

Авторы

Даты

1991-06-23—Публикация

1989-07-24—Подача