(/)

С

315

мещения для IT 2, 6 через гибкий тяговый орган 3. При этом П 2, 6 расположены одна под другой и кинематически связаны между собой двумя симметричными комбинированными подвесными системами. Последние состоят из установленных на П 2, 6 ходовых регулировочных винтов, смонтированных на них и размещенных в выполненных в П 2, 6 пазах сухарей и шарнирно закрепленных на каждой ниже расположенной П 6 двуплечих рычагов (ДР) со смещенными в одну сторону от линии расположения их шарниров центрами тяжес- ти при раздвинутых П 2 6. Сухари соединены с одними плечами ДР через шарнирно связанные с ними два гибких

1

симметричных регулируемых по длине подвеса, Свободггые гшечи ДР шарнирно соединены через плунжерно-пружинный

толкатель. Уст.юйство передает изделие 17 с многоярусьгой подвески 18 грузонесущего подвесного конвейера на напорное,, транспортное средство 19. Колонна 5 с ВН 1 и П 2, 6 повернута в сторону подвески 18, а П 2, 6 раздвинуты и находятся ниже полок подвески 18. Включается механизм 4 и П 2, 6, Перемещаясь и поднимаясь по ВН 1, снимают изделия 7. Колонна 5 поворачивается, и при включении механизма 4 на опускание П 2, 6 изделия 17 передаются на средство 19. 0 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тележка подвесного толкающего конвейера | 1978 |

|

SU787290A1 |

| СПАСАТЕЛЬНАЯ СИСТЕМА С ВНЕШНЕЙ ПОДВЕСКОЙ К ЛЕТАТЕЛЬНОМУ АППАРАТУ | 2014 |

|

RU2563291C1 |

| ПОДЪЕМНО-ТРАНСПОРТИРУЮЩЕЕ УСТРОЙСТВО | 1992 |

|

RU2039000C1 |

| ПОДВЕСНАЯ ТРАНСПОРТНАЯ СИСТЕМА | 2015 |

|

RU2600486C1 |

| ПОДВЕСНОЙ ГРУЗОНЕСУЩИЙ КОНВЕЙЕР | 1992 |

|

RU2012520C1 |

| Устройство для перемещения и навешивания изделий | 1985 |

|

SU1273314A1 |

| Подвесной конвейер | 1980 |

|

SU905162A1 |

| Кран для погрузочно-разгрузочныхОпЕРАций HA пОдВЕСНОМ КОНВЕйЕРЕ | 1979 |

|

SU806587A1 |

| Транспортное средство для перевозки грузов | 1982 |

|

SU1049295A1 |

| Кран мостового типа для погрузочно-разгрузочных операций на подвесном конвейере | 1983 |

|

SU1098901A1 |

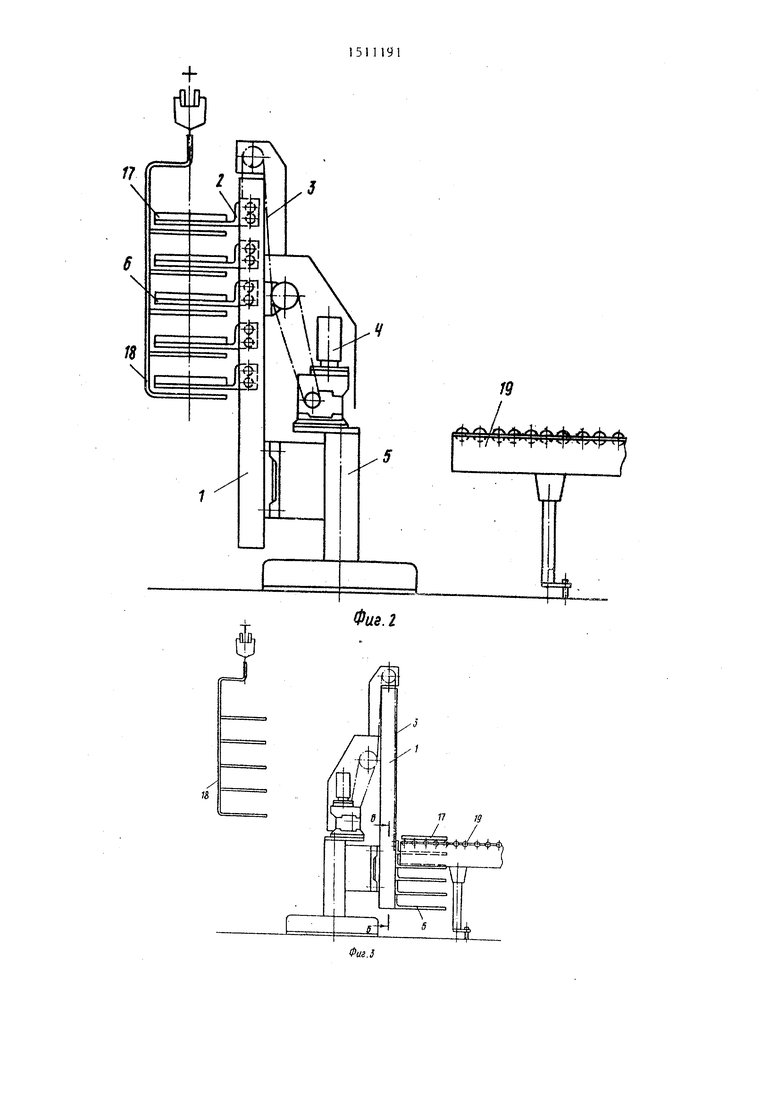

Изобретение относится к подъемно-транспортному машиностроению и позволяет повысить надежность работы и расширить технологические возможности за счет регулировки шага между грузовыми платформами. Устройство включает колонку 5 с жестко смонтированной на ней вертикальной направляющей (ВН) 1, расположенные в ней подвижные грузовые платформы (П) 2,6 вилочного типа. Верхняя П 2 соединена с механизмом 4 вертикального перемещения для П 2,6 через гибкий тяговый орган 3. При этом П 2,6 расположены одна под другой и кинематически связаны между собой двумя симметричными комбинированными подвесными системами. Последние состоят из установленных на П 2,6 ходовых регулировочных винтов, смонтированных на них и размещенных в выполненных в П 2,6 пазах сухарей и шарнирно закрепленных на каждой ниже расположенной П 6 двуплечих рычагов (ДР) со смещенными в одну сторону от линии расположения их шарниров центрами тяжести при раздвинутых П 2,6. Сухари соединены с одними плечами ДР через шарнирно связанные с ними два гибких симметричных регулируемых по длине подвеса. Свободные плечи ДР шарнирно соединены через плунжерно-пружинный толкатель. Устройство передает изделие 17 с многоярусной подвески 18 грузонесущего подвесного конвейера на начальное транспортное средство 19. Колонка 5 с ВН 1 и П 2,6 повернута в сторону подвески 18, а П 2,6 раздвинуты и находятся ниже полок подвески 18. Включается механизм 4 и П 2,6, перемещаясь и поднимаясь по ВН 1, снимают изделия 17. Колонка 5 поворачивается и при включении механизма 4 на опускание П 2,6 изделия 17 передаются на средство 19. 10 ил.

Изобретение относится к подъемно- транспортному машиностроению и предназначено для навески-съема комплек- тон штучных грузов на многоярусные подвески движущегося грузонесущего подвесного конвейера.

Целью изобретения является повышение надежности работы и расширение технологических возможностей за сче регулировки шага между грузовыми плaтфopмaм f.

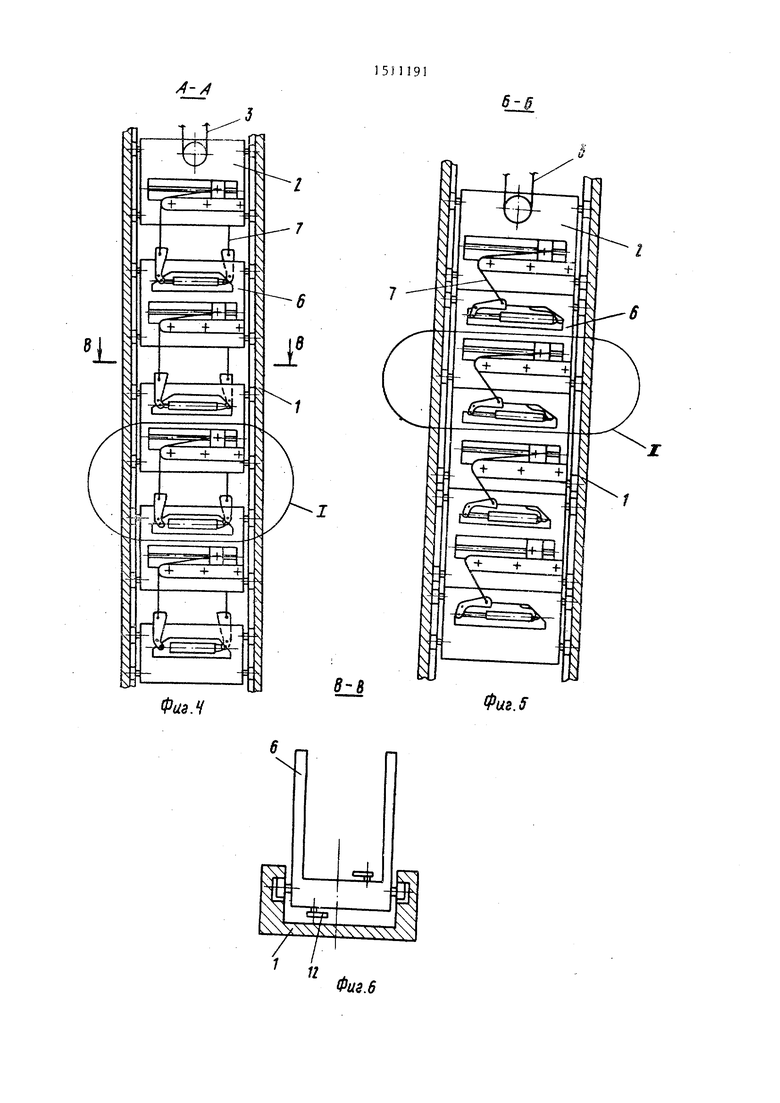

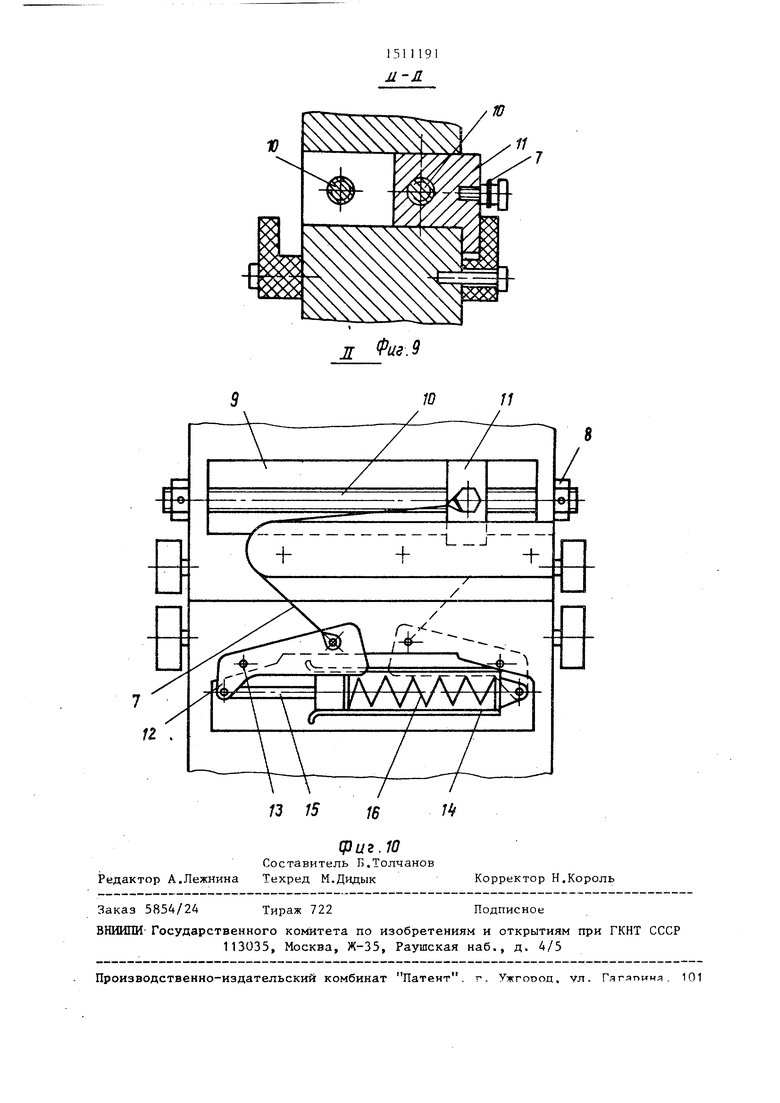

На фиг. изображено предлагаемое устройство в исходном положении для съема изделий; на фиг.2 - то же, в конечном положении при съеме изделий на фиг.З - то же, в конечном положении при завершении перегрузки изделий на напольное транспортное сред- ство; на фиг.4 - сечение А-А на фиг.1 (размещение грузовых платформ в направляющих в рабочем положении); на фиг.З - сечение Б-Б на фиг.З (размещение грузовых платформ в направ- лякяцих в сложенном положении) ; на фиг.6 - разрез В-В на фиг.4; на фиг.7 - узел I на фиг.4; на фиг.8 - разрез Г-Г на фиг.7; на фиг.9 - разрез Д-Д на фиг.8; на фиг.10 - узел II на фиг.З.

Устройство включает вертикальную направляющую 1, в пазах которой размещены одна под другой грузовые платформы 2. Верхняя грузовая платформа соединена посредством гибкого тягового органа 3 с механизмом 4 вертикального перемещения, размещенным ,на вертикальной поворотной колонне 3,

установленной с возможностью поворота вокруг своей вертикальной оси и жестко соединенной с вертикальной направляюп{ей 1 . Все расположенные ниже грузовые платформь 6 вилочного типа кинематически связаны с верхней грузовой платформой 2 и между собой посредством двух систем (фиг,4), каждая из которых включает два гибких регулируемых по длине подвеса 7, шарнирно соединенных одними концами с сухарями 8 (фиг,7}, перемещающимися в пазах 9 (фиг.10) каждой верхней грузовой платформы при помощи ходовых регулировочных винтов 10 с жестко закрепленными на их концах гайками 11, а другими концами шарнирно соединенных с двумя двуплечими рычагами 12, имеющими возможность поворачиваться относительно осей 13, размещенных в каждой нижней грузовой платформе. Вторые плечи поворотных рычагов 12 соединены между собой раздвижным плунжерно-прз жинным толкателем, состоящим из корпуса 14, шарнирно соединенного с одним из рычагов 12 Плунжера 13, размещенного внутри корпуса 14 с возможностью возвратно- поступательного перемещения в .нем и шарнирно соединенного своим свободны концом с вторым рычагом J2, и пружины 16, упирающейся одним концом в торец корпуса, а другим концом - в торец плунжера и стремящейся их раздвинуть. Устройство предназначено для перегрузки комплектов изделий 17 (фиг. 1-3) с движ}/щейся многоярусной

подвески 18 грузонесущего подвесного конвейера на напольное транспортное средство 19 (фиг.1-3). Двуплечие рычаги 12 имеют смещенный центр тяжести в одну сторону от линии расположения их шарниров при раздвинутых грузовых платформах 2 и 6.

Устройство работает следующим образом,

В исходном для работы положении колонна 5 с вертикальной направляющей 1 и размещенными в ней грузовыми платформами 2 и 6 развернута в сто- .рону движущейся по пути грузонесущего конвейера подвески 18, загруженной изделиями 17. При этом грузовые платформы находятся во взаимно-раздвинутом положении таком, что их вильчатые захваты размещаются ниже грузовых полок (фиг.1) подвески 18 с требуемым зазором. При этом двуплечие рычаги 12 комбинированньпс подвесных систем грузовых кареток находятся в вертикальном положении, соединенные с ними гибкие подвесы 7 в натянутом вертикальном положении, а плунжерно-пружинные толкатели - в сведенном положении. При совмещении осей движущейся подвески 18 и устройства автоматически включается механизм 4 вертикального перемещения на вход вверх, при котором грузовые платформы 2 и 6 поднимаются по направляющей I на заданное расстояние, снимая своими вильчатыми захватами изделия 17 с грузовых полок подвески 18, после чего механизм 4 вертикального перемещения отключается и устройство со снятыми изделиями 17 разворачивается в сторону напольного транспортного средства 19. Разгрузка изделий на напольное транспортное средство 19 производится в шаговом режиме поочередно с каждой грузовой платформы устройства, на- гшная с нижней. Разгруженные грузовы платформы 6 и 2 поочередно опускаютс в нижнее исходное нерабочее положение, укладываясь друг на друга, при этом их гибкие подвесные системы теряют свое натяжение, рычаги 12 под воздействием корпуса J4 и плунжера 15, раздвигаемых пружиной 16, поворачиваются относительно тарниров 13

из вертикального положения в горизонтальное, вытягивая за собой провис-шне гибкие подвесы 7.

Регулировка расстояния между грузовыми платформами 2 и 6 осуществляется путем изменения свободной длины гибких подвесов 7 перемещением сухарей 8 в пазах 9 кареток 2 и 6,при помощи ходовых регулировочных винтов 10, вращение которых производится ключом за жесткую гайку 11,

Формула изобретения

Перегрузочное устройство, включающее колонну, жестко соединенную с ней вертикальную направляющую, расположенные в ней подвижные грузовые

0 платформы вилочного типа, расположенные одна под другой и.кинематически связанные между собой, и механизм вертикального перемещения грузовых платформ, соединенный с верхней гру5 зоной платформой, о тличающ е е с я тем, что, с целью повыще- ния надежности работы и расширения технологических возможностей за счет регулировки щага между грузовыми

0 платформами, механизм вертикального перемещения грузовых платформ соединен с верхней платформой посредством гибкого тягового органа, грузовые платформы выполнены с пазами, а кинематическая связь грузовых платформ выполнена в виде двух симметричных комбинированньгх подвесных систем, состоящих из установленных на грузовых платформах ходовых регулировочQ ных винтов, установленных на них с возможностью размещения и перемещения в пазах грузовых платформ сухарей, щарнирно установленных на каждой нижерасположенной грузовой платс форме двух двуплечих рычагов со смещенными центрами тяжести в одну сторону от линии расположения их шарни-- ров .при раздвинутых грузовых платформах, двух гибких симметричных регуQ лируемых по длине подвесов, шарнирно соединенных одними концами с сухарями, а другими - с плечами двуплечих рычагов, и плунжерно-пружинного толкателя, шарнирно соединенного со сво бодными плечами двуплечих рычагов.

5

Фи8.2

П 19

-/

Физ. /

6 m

X S X k 44VTV

TT

12

Физ.б

Фив.5

Г- Г // 10

10

Фие.в

л

13 15

Фиг. 9

| Установка г.с.хаета для перемещения керамических изделий | 1976 |

|

SU601169A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Механизм загрузки и разгрузки конвейера | 1980 |

|

SU994372A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1989-09-30—Публикация

1988-01-05—Подача