сд

со со

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования длинномерных изделий из порошков | 1986 |

|

SU1395424A1 |

| Способ изготовления спеченных трубчатых изделий с буртом из порошка | 2022 |

|

RU2792957C1 |

| Способ прессования трубчатых изделий из порошка и устройство для его осуществления | 1982 |

|

SU1068227A1 |

| Устройство для формования длинномерных изделий из порошка | 1983 |

|

SU1148707A1 |

| Устройство для прессования изделий из порошка | 1989 |

|

SU1671411A1 |

| Устройство для формования изделий из порошка | 1983 |

|

SU1130439A1 |

| Устройство для прессования трубчатых изделий из порошка | 1987 |

|

SU1405967A1 |

| Устройство для изостатического прессования длинномерных изделий из порошка | 1984 |

|

SU1219251A1 |

| Устройство для прессования трубчатых изделий из порошка | 1986 |

|

SU1342595A1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2007271C1 |

Изобретение относится к порошковой металлургии, в частности к изготовлению трубчатых изделий из порошка. Цель - повышение качества изделий. Оправку 1 устанавливают в полости втулки, выполненной в виде коаксиально установленных тонкостенных цилиндров 3. В образовавшемся кольцевом зазоре формуют порошковую заготовку, которую после окончательной сборки втулки деформируют в инструменте, представляющем собой плиты 7 и 8, одна из которых установлена с возможностью возвратно-поступательного перемещения в горизонтальной плоскости. В результате перекатывания заготовки между рабочими поверхностями плит происходит уплотнение порошковой заготовки. После завершения полного оборота втулки вокруг своей оси процесс изготовления изделия завершается. Качество спрессованных изделий повышается за счет увеличения их плотности и устранения градиента плотности вдоль оси изделия. 2 ил.

Физ.г

Изобретение относится к порошковой металлур| ии. в частности к устройствам для из1 от()нления трубчатых изделий из порошка.

Целью изобретения является повьпиение качества изделий.

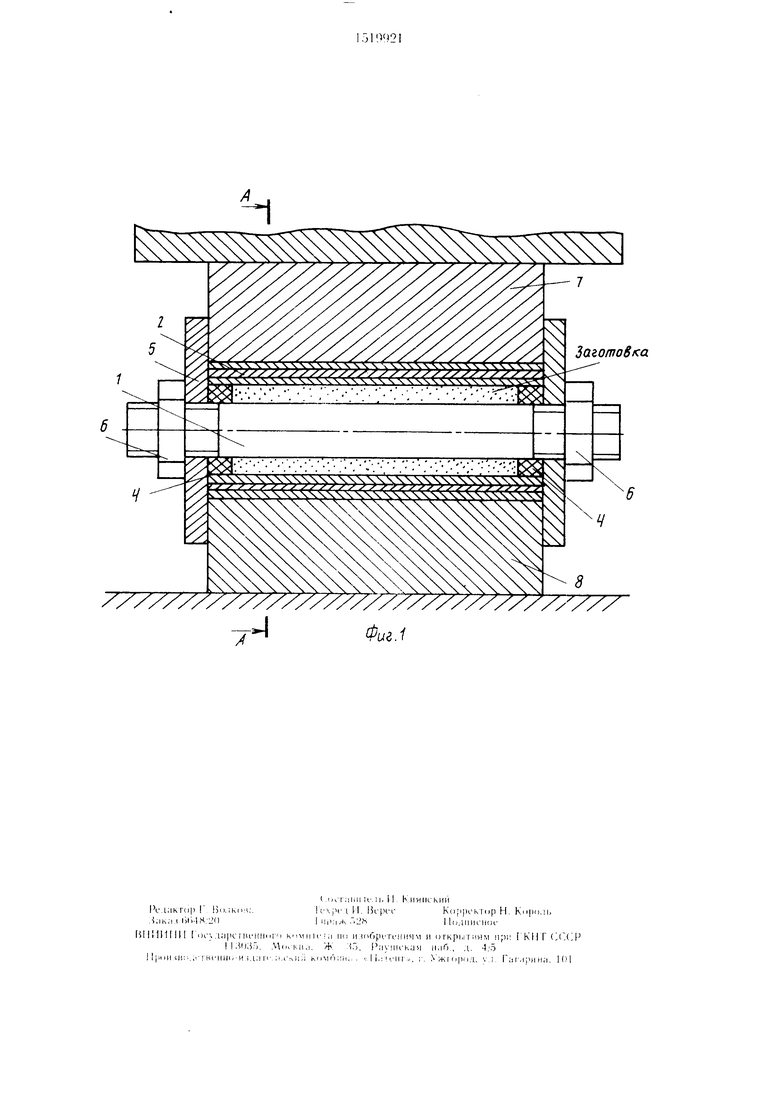

На фиг . 1 показана с.хема предлагаемого устройства; на фиг. 2сечение .Л А

на фиг. 1

Устройство для изготовления трубчатых изделий из nopOHjKOB содержит цилиндрическую оправку 1, установленную в полости втулки 2. собранной из тонкостенных металлических т)уб 3, и сцентрированную там с помощью эластичных шайб 4. В кольцевом зазоре между оправкой 1 и втулкой 2 сформирована (кольцевым зазором) riopoin- ковая заготовка. Устройство снабжено шайбами 5, установленными на оправке I до упора с торцовыми поверхностями втулки 2 и зафиксированными с помощью гаек Н. Вся система размешена между плитами 7 и 8. сове|1шаюшнми возвратно-поступательное двнжеиие и протнвопо. южных направлениях одна относительно другой. Возможен вариант, KOI да одна из плит, ненидяижна, а друг ая со(ершает относитель11о первой H()3BpaTH(j4it)cry 11ате, 1ьное движение.

При Ka4ecTB(j мета.члических труб (ци,п)ндр(1В) Л опре.теляется и зависимости

где /У общая толщина втулки;

/( то. ицина стенки трубы.

Устройство работает следующим образом.

Оправку 1 устанавливают в по.юсти втулки 2. состоящей и.з коаксиально ус1ановлен- ных тонкостенн1)1х труб 3, и центрируют там с номошьк) одной из :).;1астичны шайб 4. Затем в обра.«)ва)шемся кольцевом зазоре формуют порошковую заготовку, усганав.ш- вают вторую центрирующую уластнчную шайбу 4, а затем на концень 1х часгях онрав- ки 1 размешают до упора с торцовыми поверхностями втулки 2 шайбы 5, 1()иксируя их по. южение с помощью гаек (. Всю систе.му с nopoHiKOM размешают между нижней (неподвижной) н.читой 8 и плитой 7, совершаюнхей возвратно-поступате.тьное движение в направлении, перпендикулярном оси заготовки. Шайбы 5 служат для направления заготовки при перекатывании ее между плитами 7 и 8, а также д.чя удержания эластичных шайб 4 и порошка заготовки в полости втулки 2 при ее деформировании. Плиты 7 и 8 выполнены с yr, io- вым ук.тоном, обеспечивающе.м захва г и перекатывание порошковой заготовки, размешенной в по.юсти втулки 2, и ее уплотнение. В результате пос.1едовате, 1ьного по неримет- ру упруго о pa.uia.ibHoro сжагим 2, реа,1изуе 1О1 о пере каты ваниег lai OTOBKH,

5

происходит уплотнение последней на оправку 1. Величину радиальной деформации втулки 2 по двум диаметрально противоположным участкам задают в зависимости от требуемой плотности готового изделия.

При прохождении заготовкой одного образца вокруг оси устройство разбирают и готовое изделие снимают с оправки.

Нагружение заготовки осуществляют одновременно по всей длине образующей,

0 что обеспечивает равномерное уплотнение порошка вдоль оси и дальнейшее равномерное распределение плотности по длине изделия. Вследствие того, что втулка 2, которая передает давление на порошок, выполнена

C из металлического материала, последовательный (по периметру) характер ее нагру- жения не приводит к «вытеканию мате- риа,па втулки из очага деформации, как это имело бы место в известном устройстве, где втулка выполнена из эластично0 го материала. В известном устройстве такое перетекание эластичного материала происходит вдоль оси прессуемого изделия, что приводит к неравномерному распределению плотности по длине. В предлагаемом устройстве выполнение втулки 2 из металлических труб обеспечивает отсутствие «перетекания ее материала не только в осевом, но и в радиальном направлениях, т. е. в об- ,части, свободные от нагружения при последовательности деформирования по перимет0 позволяет получать изделия с равномерно распределенной плотностью по сечению. Кроме того, втулка 2 должна обладать достаточной радиальной упругостью, что позволяет передавать на порошковую заготовку 5 необходимое давление, обеспчи5 вает достаточную долговечность и надежность втулки, снижает силовые затраты процесса. Для этого втулка 2 выполнена из коаксиально собранных тонкостенных (тол- шиной порядка 0,6-0,8 мм) металлических труб (цилиндров). Выполнение втулки в виде коаксиально собранных металлических цилиндров обеспечивает также ее высокую радиальную упругость и прочность. Изготовление цилиндров 3 из высокоупругого материала, например из ста.чей типа 60С2,

5 6ПС2А, 60Г, 65Г, 50ХГФА и др. еще в большей степени увеличивает упругие свойства втулки 2. Принцип упругости такой конструкции втулки подобен принципу упругости изделия типа .чистовой рессоры, когда каждый отдельный ее лист не обладает доста0 точной прочностью и не способен выдерживать рабочие циклические нагрузки, в то же время сборка из таких листов обеспечивает достаточную прочность и высокие упругие качества конструкции.

Общая толщина втулки 2 составляет 3-

5 5 мм Радиальное деформирование втулки толщиной менее 3 мм может привести к возникновению в ней пластических деформаций, что не обеспечивает равномерное

0

уплотнение заготовки при ее перекатывании и многоразовое испо;1ьзование втулки. Кроме того, затруднено изготовление такой втулки. Втулка толщиной более 5 мм обладает повышенной радиальной жесткостью, в результате чего 5 мм обладает повышенной радиальной жесткостью, в результате чего значительно возрастают силовые затраты.

Для избежания относительного проскальзывания цилиндров 3 при нх перекатывании между плитами поверхность цилиндров перед сборкой втулки 2 подвергают дробеструйной обработке, которая не только увеличивает шероховатость и улучшает условия их взаимодействия, но и в результате наклепа увеличивает прочностные свойства цилиндров.

Пример. Изготовление пористого трубчатого фильтрующего элемента из .порошка нержавеющей стали Х18Н9Т длиной 250 мм, наружным диаметром 40 мм и внутренним диаметром 34 мм.

Для получения изделия используют оправку диаметром 34 мм и втулку с внутренним диаметром 44 мм, собранную из пяти тонкостенных цилиндров толщиной стенки каждого 0,6 мм и выполненных из стали 65Г. Поверхность цилиндров подвергают дробеструйной обработке. После сборки устройства, где в кольцево.м зазоре между оправкой и втулкой оформована заготовка из порошка Х18Н9Т с начальной относительной плотностью 0,3, осуществляют радиальное уплотнение заготовки путем ее перекатывания между плитами. Общее усилие процесса составляет 1,1 -1,4 кН. Полученное готовое изделие имеет относительную плотность 0,65-0,68, равномерно распределенную по длине и сечению, что установлено методом гамма-просвечивания.

Также получены цилиндрические изделия из порошка ПМС-2 (медный), ПЖ2С2 (железный), ПТМ (титановый) и алюминиевого, средняя конечная относительная плот- ность которых (изделий) составляет 0,6 - 0,7, общее усилие при этом не превышает

2,0 кН.

Аналогичное изделие, но длиной 300 мм, получено известным способом с помощью известного устройства. Общие силовые затраты процесса составляют 5,8-6,8 кН, cpe.i- няя относительная плотность готового изделия по длине - 0,48-0,52. Градиент плотности вдоль оси изделия составляет 8-10%, что является причиной осевого пе5 ремещения порошка, вызванного перетеканием эластичного материала втулки. Увеличение степени радиальной деформации эластичной втулки с целью увеличения плотности прессуемого изделия приводит к возрастанию силовых затрат до 10- 12 кН, а так же к образованию расслойных трещин в изделии, что вызвано интенсивными процес- са.ми перетекания эластичного материала втулки при последовательном ее нагруже- нии по длине.

5 Таким образом, примененне предлагаемого устройства позволяет повысить качество изделий (повысить их относительную плотность, исключить возникновение градиента плотности вдоль оси изделия).

30

Формула изобретения

Устройство для изготовления трубчаты.х изделий из порошка, содержащее контейнер, выполненный в виде втулки и установленной в его полости цилиндрической оправ- ки, и деформирующий инструмент, отличающееся тем, что, с целью повышения качества изделий, втулка выполнена в виде набора тонкостенных металлических труб равной толщины.

Заготовка

ФмА

Авторы

Даты

1989-11-07—Публикация

1987-04-03—Подача