Изобретение относится к составам бесщелочных диэлектрических стекол с низким коэффициентом линейного термического расширения и предназначено для применения в электронной и электротехнической промышленности в качестве материала для получения тонкопленочных защитных стеклянных покрытий на кремниевых полупроводниковых устройствах (тиристоры, диоды, транзисторы) .

Целью изобретения является повьше- ние водостойкости тонкопленочных защитных стеклопокрытий на кремнии.

В качестве исходных компонентов используют кварцевый песок, оксиды алюминия, титана и марганца (II), карбонаты магния, стронция и бария марок X. ч, но,с.ч.

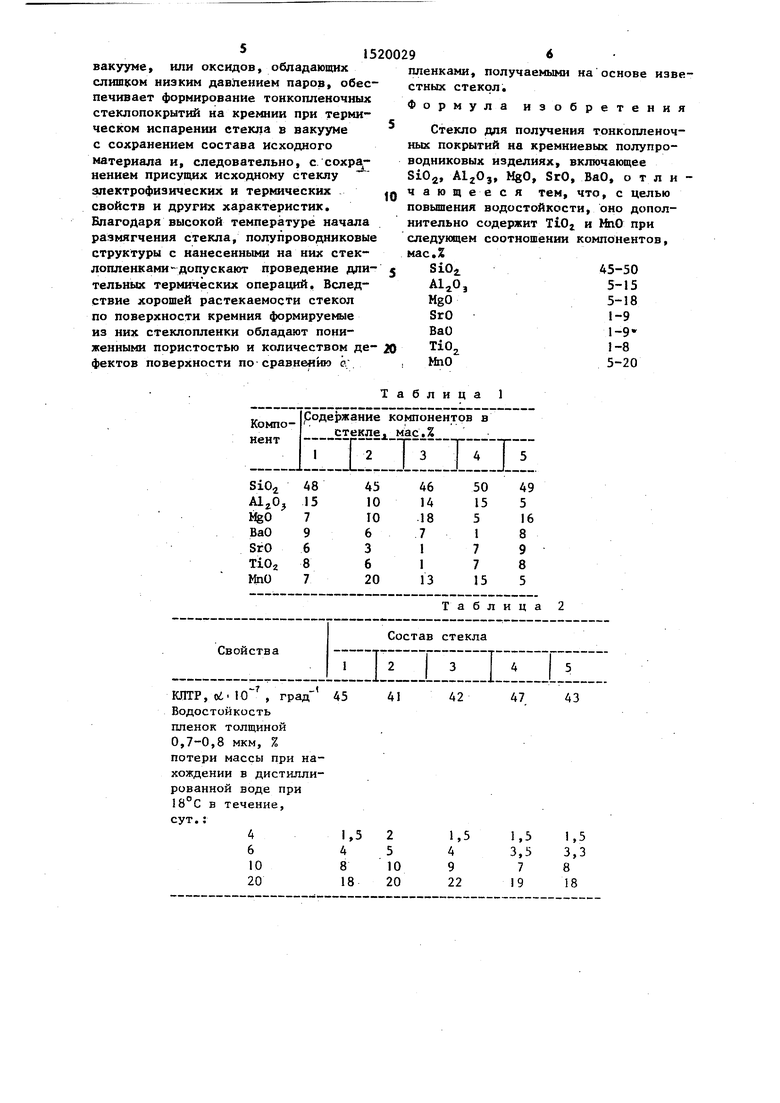

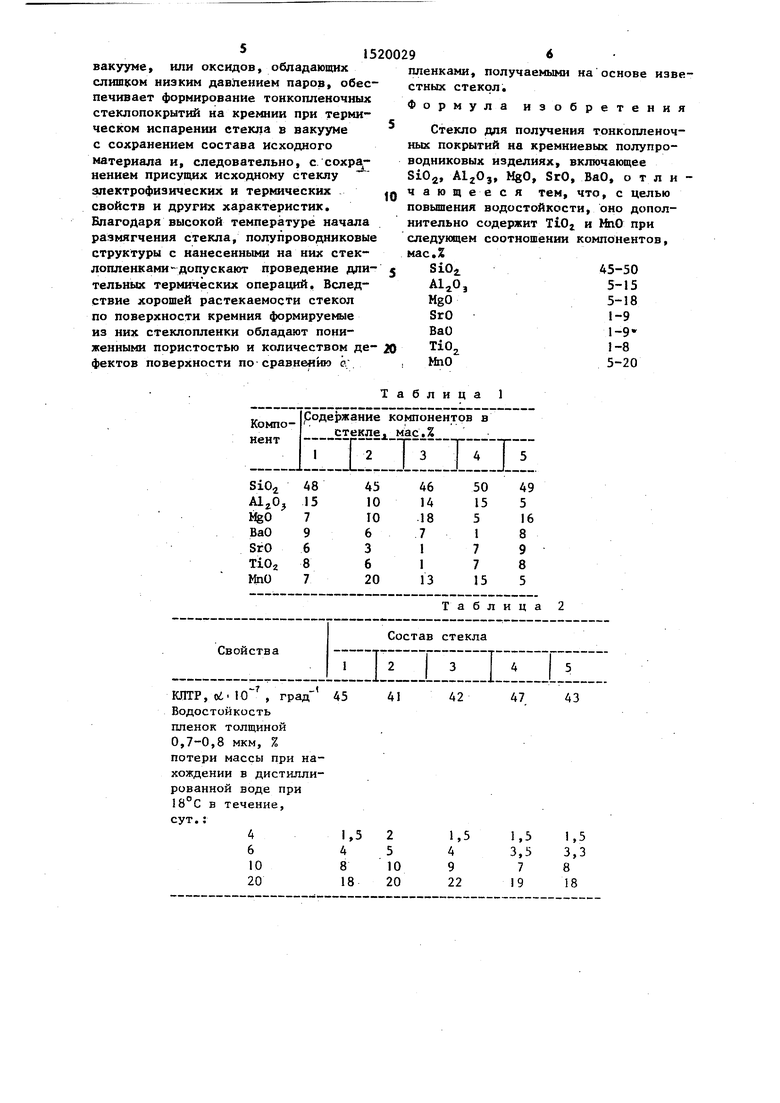

В табл.1 приведены составы предлагаемых стекол.

Исходные компоненты отвешивают в соответствии с заданным составом и смешивают, синтезируют стекла при 1450°С, Выработку их осуществляют в виде гранулята, который измельчают и отсеивают фракцию стекла размером зерен 90-200 мкм. Полученный порошок

to

Ю

Ю

31520029

стекла используют для формирования стеклопленок методом термического : испарения в вакууме с применением ре- зистивного испарителя. При использовании электронно-лучевого испарителя j из грануля та стекла пЬсле его повторного расплавления изготавливают методом отливки стеклянную шайбу, соотик н п дл

испарителя возможен вариант термического испарения с применением электронно-лучевого испарителя. Для этого полученный гранулят стекла повторно расплавляют при и отливают расплав в форму из стали АОжП, которая имеет следующие размеры лунки для отливки: глубина 8 мм, нижний

ветствующую форме тигля электронно-лу-|0 диаметр 47 мм, верхний диаметр 52 мм.

чевого испарителя.

Пример (состав 2) Взвешивают следующие компоненты, г:

Диоксид кремния 90,0

Оксид алюминия 20,0

Оксид титана « 12,0

Оксид марганца (II) 40,0

Карбонат магния 42,0

Карбойат стронция 8,5

Карбонат бария 15,5

Компоненты смешивают и смесь измельчают с помощью шаровой мельницы, Прлученную шихту загружают в корун- дизовый тигель, помещают его в силито вую печь, нагревают до 1450°С в те- чение 4 - 5 ч, затем выдерживают при этой температуре 45 мин. Расплавленное стекло выливают из тигля а воду и получают гранулят, Гранулят измельчают в яшмовых барабанах с халцедоновыми шарами с помощью планетарной мельницы Санд, периодически по мере измельчения отсеивая фракцию порошка размером зерен 90-200 мкм с помощью металлических сит.

Необходимое количество полученной фракции порошка загружают в вибробункер, которым снабжена установка вакуумного напыления УВН - 71 - Р2 и с помощью которого порошок стекла подается на испаритель. Испарителем служит вольфрамовая полоса размером ,2 мм. После откачки установки до требуемой степени вакуума (5 - 7)« Па испаритель нагревается до 1900°С (контроль температуры осуществляется с помощью оптического пирометра Проминь) и на него вибробуике ром подается порошок стекла. При этом

на поверхности расположенных над испарителем кремниевых пластин диаметром 40 мм происходит формирование тонкой стеклопленки. Формирование пленки толщиной 0,8 мкм происходит в зависимости от интенсивности подачи порошка стекла на испаритель за время 5-10 мин.

Кроме предлагаемого способа формирования пленок с помощью резистивного

испарителя возможен вариант термического испарения с применением электронно-лучевого испарителя. Для этого полученный гранулят стекла повторно расплавляют при и отливают расплав в форму из стали АОжП, которая имеет следующие размеры лунки для отливки: глубина 8 мм, нижний

диаметр 47 мм, верхний диаметр 52 мм.

5

0

5

0

5

0

5

0

5

Стеклянную шайбу после затвердевания помещают в-муфельную печь при 700± i20 С, вьщерживают ее в течение 1ч при этой температуре, затем оставляет ее в печи до охлаждения. Полученную .отожженную отливку загружают в тигель |анода установки вакуумного напьше- ния УРМ 3,279,060 и осуществляют процесс напыления пленок на кремниевые пластины диаметром 76 мм при следующих параметрах режима работы установки: вакуум не хуже тор, температура пластин , ток эмиссии катода 0,4 А, напряжение электроннолучевой пушки 8 кВ, ток коллектора 0,1 А формирование пленки толщиной О,8 мкм происходит за время 15- 20 мин.

Остальные примеры выполнены аналогично первому. Температуры начала размягчения полученных стекол, определенные с помощью дилатометра ДКВ-1, находятся в пределах 770- 790°С,

Физико-химические свойства синтези«- рованных стекол в сравнении с известными представлены .в табл,2.

Соотношение компонентов состава стекла позволяет достичь высокой водостойкости получаемых тонких стеклопленок, что обеспечивает надежную защиту р-п-перехода полупроводниковых приборов от неблагоприятног го воздействия внешней средь как при технологических операциях изготовления приборов, связанных с применением водных растворов (фотолитография), так и в процессе эксплуатации приборов в атмосферных условиях. Кроме того, он дает возможность получить приемлемые значения КЛТР при относительно небольшом содержании кремнезема и, следовательно, осуществлять варку стекла при температуре не выше 1450°С, т,е, при сравнительно небольших энергозатратах,

п

Отсутствие в составе стекла оксидов, обладающих способностью к необратимой термической диссоциации в

вакууме, или оксидов, обладающих сли1Пв:ом ииэким давлением паров, обеспечивает формирование тонкопленочиых стеклопокрытий на кремиии при термическом испарении стекла в вакууме с сохранением состава исходного материала и, следовательно, с сохра нением присущих исходному стеклу электрофизических и термических свойств и других характеристик. Благодаря высокой температуре начала размягчения стекла, полупроводниковые структуры с нанесенными на них стек- лопленками-допускают проведение дли- тельных термических операций. Вследствие хорошей растекаемости стекол по поверхности кремния формируемые из них стеклопленки обладают пониженными пористостью и количеством де- фектов поверхности по сравнению о.;

10

20

00296

пленками, получаемыми на основе известных стекол.

Формула изоб

р е т е н и я

Стекло для получения тонкоплеиоч- ных покрытий на кремниевых полупроводниковых изделиях, включающее SiOg, АХгОз, MgO, SrO, BaO, отличающееся тем, что, с целью повышения водостойкости, оно дополнительно содержит TiOj и МпО при следующем соотношении компонентов, мас,%

SiOi45-50

5-15

5-18

1-9

1-9

1-8

5-20

| название | год | авторы | номер документа |

|---|---|---|---|

| Стекло для защитных тонкопленочных покрытий | 1990 |

|

SU1730063A1 |

| Стекло | 1989 |

|

SU1655923A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОЧУВСТВИТЕЛЬНЫХ РЕЗИСТИВНЫХ И ОПТИЧЕСКИ НЕЛИНЕЙНЫХ ТОНКОПЛЕНОЧНЫХ ГЕТЕРОСТРУКТУР НА ОСНОВЕ ПОЛУПРОВОДНИКОВЫХ И ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 1993 |

|

RU2089656C1 |

| Стекло | 1987 |

|

SU1516470A1 |

| Способ получения покрытия на подложке | 1990 |

|

SU1758678A1 |

| Стекло для ионноплазменного напыления тонких пленок на ферритовые подложки | 1990 |

|

SU1828455A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОЧУВСТВИТЕЛЬНЫХ, РЕЗИСТИВНЫХ И ОПТИЧЕСКИ НЕЛИНЕЙНЫХ КОМПОЗИЦИОННЫХ ПЛЕНОК НА ОСНОВЕ ВЫСОКОПРЕЛОМЛЯЮЩИХ И НИЗКОПРЕЛОМЛЯЮЩИХ МАТЕРИАЛОВ | 1994 |

|

RU2103846C1 |

| Плавленолитой огнеупорный материал | 1990 |

|

SU1740354A1 |

| Способ изготовления тонкопленочного прецизионного резистора | 2022 |

|

RU2818204C1 |

| ОПТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ПЕРЕКЛЮЧЕНИЯ ПЕРИОДИЧЕСКОГО РИСУНКА НА ПОВЕРХНОСТИ АМОРФНЫХ ТОНКИХ ПЛЕНОК ФАЗОПЕРЕМЕННЫХ ХАЛЬКОГЕНИДНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2825198C1 |

Изобретение относится к составам бесщелочных диэлектрических стекол с низким коэффициентом линейного термического расширения и предназначено для применения в электронной и электротехнической промышленности в качестве материала для получения тонкопленочных защитных стеклянных покрытий на кремниевых полупроводниковых устройствах (тиристоры, диоды, транзисторы). С целью повышения водостойкости тонкопленочных защитных покрытий стекло для получения тонкопленочных покрытий на кремниевых полупроводниковых изделиях содержит компоненты в следующем соотношении, мас.%:SIO2 45-50

AI2O3 5-15

MGO 15-18

SRO 1-9

BAO 1-9

TIO2 1-8

MNO 5-20. Стеклопокрытия обладают ТКЛР = (41-47).10-7 град-1, водостойкостью (% потери массы при нахождении в дистиллированной воде при 18°С) в течение 4 сут 1,5-2

6 сут 3,5-5

10 сут 7-10

20 сут 18-22. 2 табл.

Водостойкость пленок толщиной 0,7-0,8 мкм, % потери массы при нахождении в дистиллированной воде при 18°С в течение, сут.:

4

6

10

20

Таблица 1

Состав стекла

1,5 4 9 22

3,3

8

18

| СТЕКЛО ДЛЯ СПАИВАНИЯ С КРЕМНИЕМ | 0 |

|

SU268615A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Стекло | 1976 |

|

SU579241A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1989-11-07—Публикация

1988-02-04—Подача