ю ii O/zo

/5

сд

ГС

СП

to

(Z)//e/

Изобретение относится к металлургии, в частности к способам изготовления полых шаров.

Целью изобретения является повышение качества полых шаров путем получения шаров с равнотолшинными стенками.

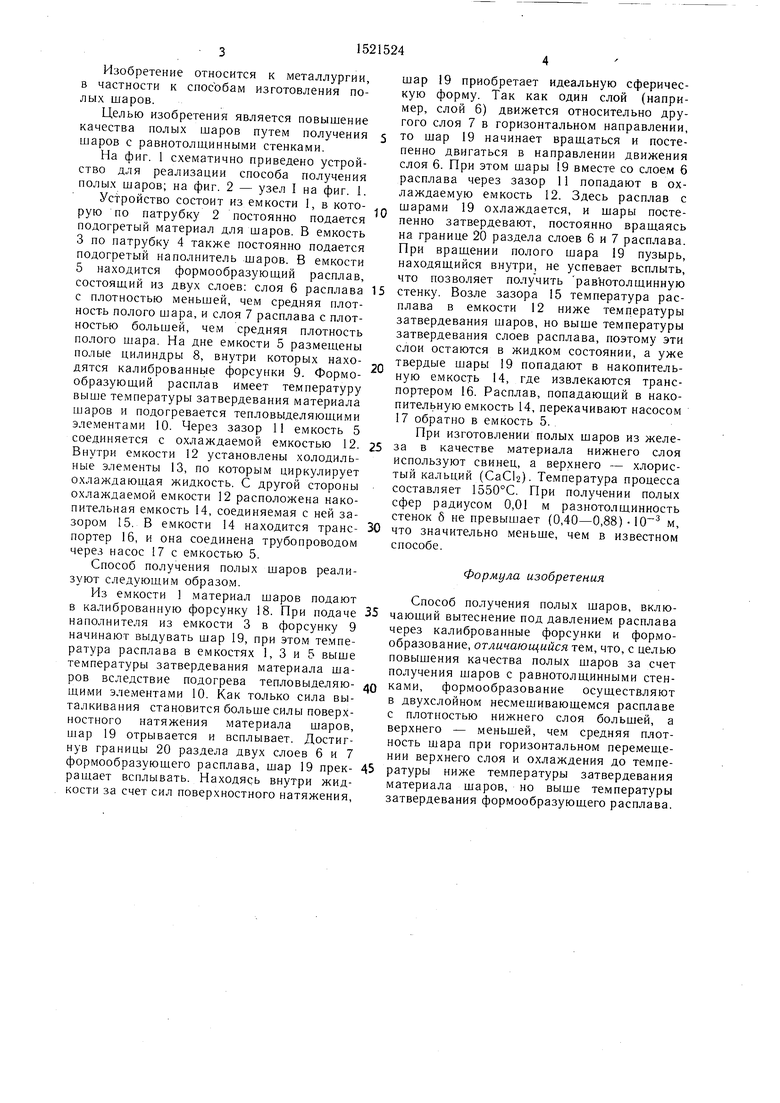

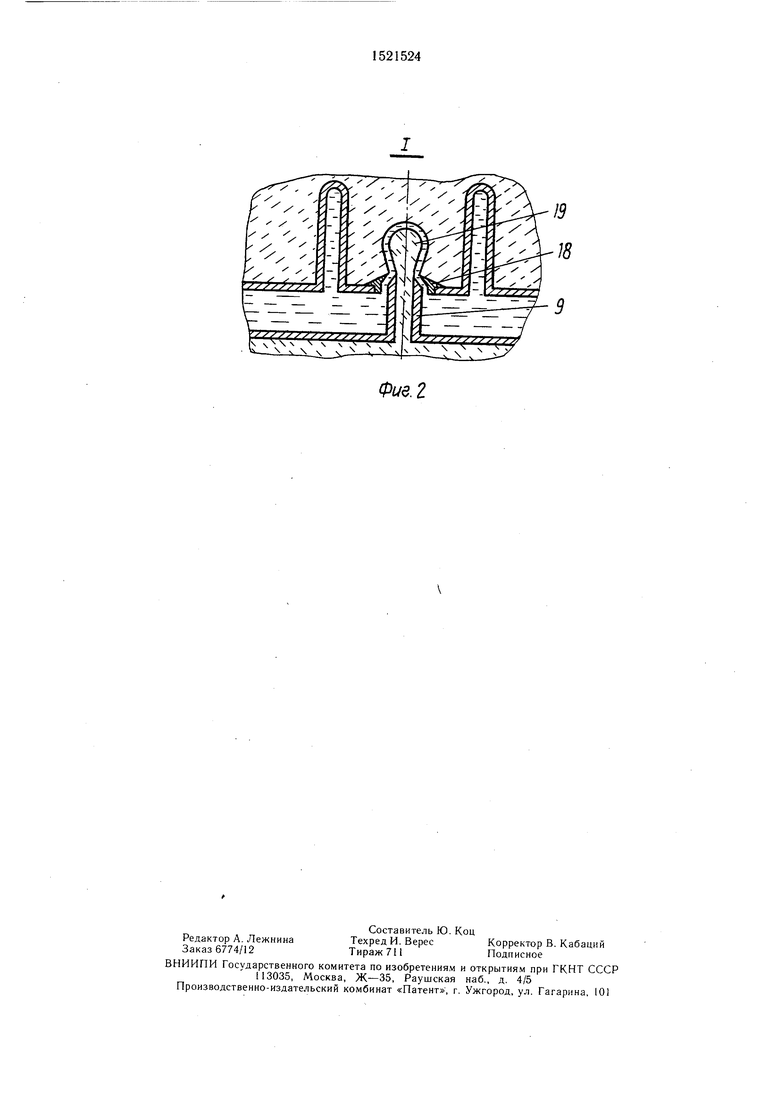

На фиг. 1 схематично приведено устройство для реализации способа получения полых шаров; на фиг. 2 - узел I на фиг. 1.

YctpoftCTBO состоит из емкости 1, в которую по патрубку 2 постоянно подается подогретый материал для шаров. В емкость 3 по патрубку 4 также постоянно подается подогретый наполнитель .шаров. В емкости 5 находится формообразуюш.ий расплав,

шар 19 приобретает идеальную сферическую форму. Так как один слой (например, слой 6) движется относительно другого слоя 7 в горизонтальном направлении, 5 то шар 19 начинает врашаться и постепенно двигаться в направлении движения слоя 6. При этом шары 19 вместе со слоем б расплава через зазор 11 попадают в охлаждаемую емкость 12. Здесь расплав с шарами 19 охлаждается, и шары постепенно затвердевают, постоянно вращаясь на границе 20 раздела слоев 6 и 7 расплава. При врашении полого шара 19 пузырь, находяш.ийся внутри, не успевает всплыть, что позволяет полу чить равнотолщинную

10

состоящий из двух слоев: слоя 6 расплава 15 стенку. Возле зазора 15 температура расплава в емкости 12 ниже температуры затвердевания шаров, но выше температуры затвердевания слоев расплава, поэтому эти слои остаются в жидком состоянии, а уже твердые шары 19 попадают в накопительную емкость 14, где извлекаются транспортером 16. Расплав, попадающий в накопительную емкость 14, перекачивают насосом 17 обратно в емкость 5.

с плотностью меньшей, чем средняя плотность полого шара, и слоя 7 расплава с плотностью большей, чем средняя плотность полого шара. На дне емкости 5 размешены полые цилиндры 8, внутри которых находятся калиброваннь1е форсунки 9. Формообразующий расплав имеет температуру выше температуры затвердевания материала шаров и подогревается тепловыделяющими элементами 10. Через зазор 11 емкость 5

20

плава в емкости 12 ниже температуры затвердевания шаров, но выше температуры затвердевания слоев расплава, поэтому эти слои остаются в жидком состоянии, а уже твердые шары 19 попадают в накопительную емкость 14, где извлекаются транспортером 16. Расплав, попадающий в накопительную емкость 14, перекачивают насосом 17 обратно в емкость 5.

При изготовлении полых шаров из желесоединяется с охлаждаемой емкостью 12. 25 за в качестве материала нижнего слоя Внутри емкости 12 установлены холодиль- используют свинец, а верхнего - хлорис- ные элементы 13, по которым циркулирует тый кальций (CaCU). Температура процесса охлаждающая жидкость. С другой стороны составляет 1550°С. При получении полых

сфер радиусом 0,01 м разнотолщинность

охлаждаемой емкости 12 расположена накопительная емкость 14, соединяемая с ней зазором 15. В емкости 14 находится транспортер 16, и она соединена трубопроводом через насос 17 с емкостью 5.

Способ получения полых щаров реализуют следующи.м образом.

Из емкости 1 материал шаров подают

30

стенок б не превышает (0,40-0,88)-10 м, что значительно меньше, чем в известном способе.

Формула изобретения Способ получения полых щаров, вклюв калиброванную форсунку 18. При подаче 35 чающий вытеснение под давлением расплава наполнителя из емкости 3 в форсунку 9 через калиброванные форсунки и формо- начинают выдувать шар 19, при этом температура расплава в емкостях 1, 3 и 5 выше

температуры затвердевания материала щаобразование, отличающийся тем, что, с целью повышения качества полых щаров за счет получения щаров с равнотолщинными стен- ров вследствие подогрева тепловыделяю- JQ ками, формообразование осуществляют щими элементами 10. Как только сила вы- в двухслойном несмещивающемся расплаве талкивания становится больше силы поверхностного натяжения материала щаров.

с плотностью нижнего слоя больщей, а верхнего - меньщей, чем средняя плотность шара при горизонтальном перемещении верхнего слоя и охлаждения до темпеформообразующего расплава, щар 19 прек- 45 ратуры ниже температуры затвердевания ращает всплывать. Находясь внутри жид- материала щаров, но выще температуры кости за счет сил поверхностного натяжения, затвердевания формообразующего расплава.

шар 19 отрывается и всплывает. Достигнув границы 20 раздела двух слоев 6 и 7

шар 19 приобретает идеальную сферическую форму. Так как один слой (например, слой 6) движется относительно другого слоя 7 в горизонтальном направлении, то шар 19 начинает врашаться и постепенно двигаться в направлении движения слоя 6. При этом шары 19 вместе со слоем б расплава через зазор 11 попадают в охлаждаемую емкость 12. Здесь расплав с шарами 19 охлаждается, и шары постепенно затвердевают, постоянно вращаясь на границе 20 раздела слоев 6 и 7 расплава. При врашении полого шара 19 пузырь, находяш.ийся внутри, не успевает всплыть, что позволяет полу чить равнотолщинную

стенку. Возле зазора 15 температура рас

плава в емкости 12 ниже температуры затвердевания шаров, но выше температуры затвердевания слоев расплава, поэтому эти слои остаются в жидком состоянии, а уже твердые шары 19 попадают в накопительную емкость 14, где извлекаются транспортером 16. Расплав, попадающий в накопительную емкость 14, перекачивают насосом 17 обратно в емкость 5.

При изготовлении полых шаров из железа в качестве материала нижнего слоя используют свинец, а верхнего - хлорис- тый кальций (CaCU). Температура процесса составляет 1550°С. При получении полых

сфер радиусом 0,01 м разнотолщинность

стенок б не превышает (0,40-0,88)-10 м, что значительно меньше, чем в известном способе.

Формула изобретения Способ получения полых щаров, включающий вытеснение под давлением расплава через калиброванные форсунки и формо-

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для производства шаров | 1976 |

|

SU574272A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОГО СЛИТКА | 2020 |

|

RU2753847C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ РАСПЛАВОВ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2600297C2 |

| СПОСОБ ЛИТЬЯ ЗАГОТОВОК | 1972 |

|

SU341594A1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ШЛАКОВОГО РАСПЛАВА И СПОСОБ ПЕРЕРАБОТКИ ШЛАКОВОГО РАСПЛАВА В ЭТОЙ УСТАНОВКЕ | 2009 |

|

RU2388709C1 |

| Способ плавления термопластов | 1990 |

|

SU1742078A1 |

| МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ЧУШЕК ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПЕРЕДЕЛА, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ЧУШКА ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПЕРЕДЕЛА, СПОСОБ И МАШИНА ДЛЯ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2090624C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ ПОСРЕДСТВОМ ИСПОЛЬЗОВАНИЯ ПРИСПОСОБЛЕНИЯ ДЛЯ ЛИТЬЯ И ФОРМОВАНИЯ | 2014 |

|

RU2593054C2 |

| Способ гранулирования термопластичныхпОлиМЕРНыХ МАТЕРиАлОВ | 1979 |

|

SU804462A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАПРАВЛЕННОГО ЗАТВЕРДЕВАНИЯ РАСПЛАВА | 1995 |

|

RU2146184C1 |

Изобретение относится к металлургии, в частности к способам изготовления полых шаров. Цель изобретения - повышение качества полых шаров за счет получения шаров с равнотолщинными стенками. Для этого расплавленный материал шаров подают в калиброванные форсунки, наполнитель подают в калиброванные форсунки, после чего выдувают полый шар. При достижении определенных размеров он всплывает. Формообразующий расплав состоит из двух несмешиваемых слоев: слоя 6 с плотностью меньшей, чем средняя плотность полого шара, и слоя 7 с плотностью большей, чем средняя плотность полого шара. Слой 6 расплава движется горизонтально относительно слоя 7, перетекая в охлаждаемую емкость 12. После всплытия полые шары 19 останавливаются на границе раздела 20 слоев 6 и 7, при этом из-за движения слоя 6 они начинают вращаться и постепенно выносятся в охлаждаемую емкость 12. Здесь расплав слоя 6 и шары охлаждаются до температуры, при которой материал шаров затвердевает, а расплав еще остается в жидком состоянии. После этого полые шары попадают в накопительную емкость 14 и извлекаются транспортером 16. Разнотолщинность стенок железных сферических частиц при радиусе 0,01 м не превышает (0,40-0,88).10-3 м.

Фие.г

| Устройство для производства шаров | 1976 |

|

SU574272A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ШАРИКОВ | 1935 |

|

SU46112A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-11-15—Публикация

1987-11-17—Подача