Фаг. /

л

СП N3

СО

ю

СП

со

Изобретение относится к металлообработке и может найти применение для закрепления полых деталей при нарезании винтовых пазов.

Цель изобретения - расширение технологических возможностей посредством увеличения операций обработки за счет обеспечения снятия заусенцев.

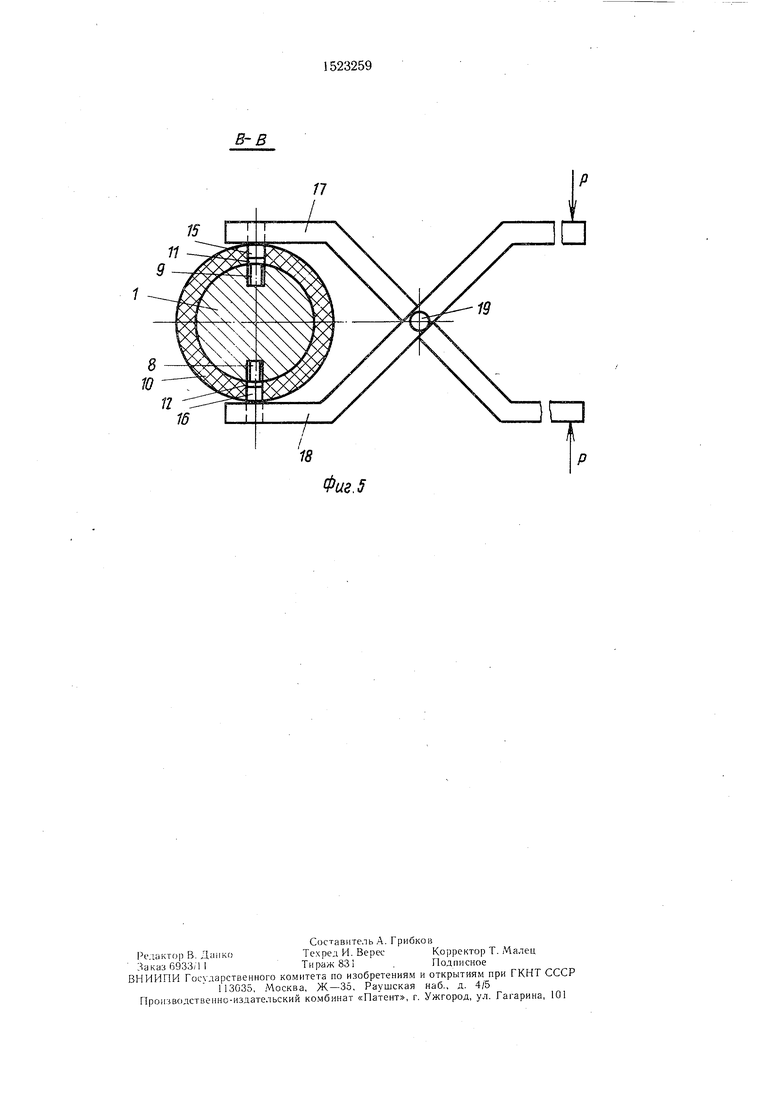

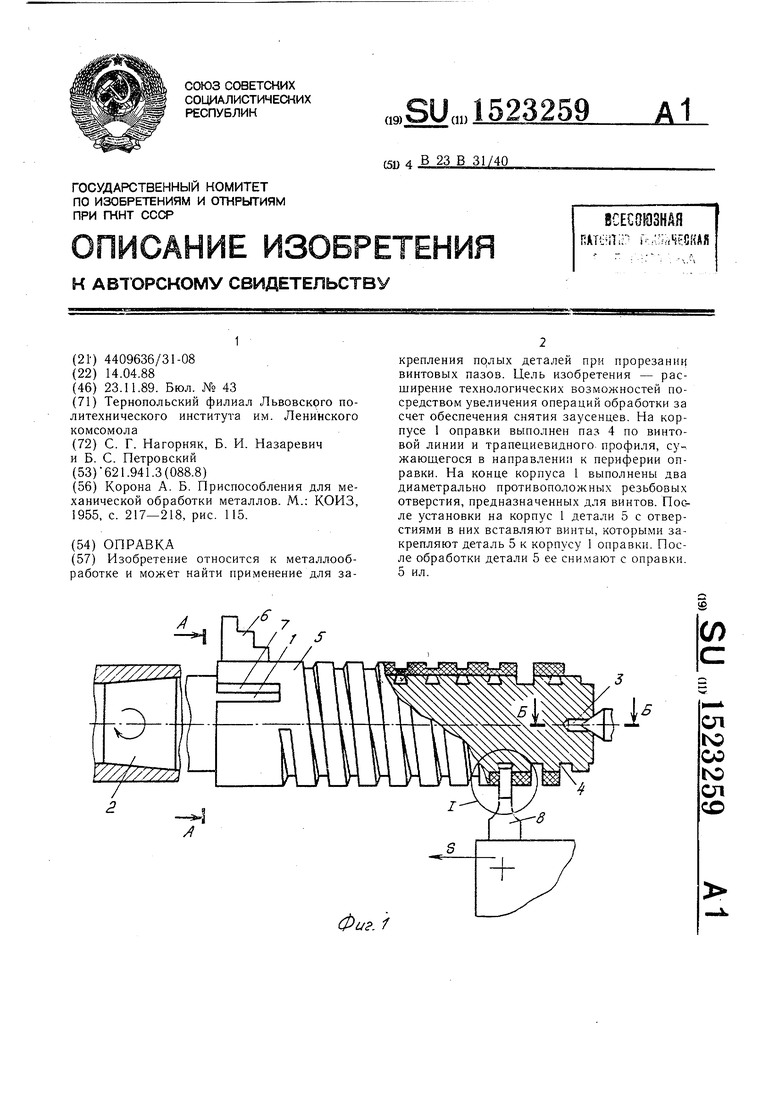

На фиг. представлена оправка, общий вид; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - сечение А-А на фиг. 1; на фиг. 4 -- сечение Б-Б на фиг. 1; на фиг. 5 - сечение В-В на фиг. 4 вместе с рычажным механизмом для захвата и проворота заготовки с прорезанной винтовой канавкой относительно оправки.

Корпус 1 оправки выполнен с коническим концом 2 и центровым отверстием 3, которым оправка сопрягается с задним центром станка.

На наружной поверхности корпуса 1 оп- ра вки выполнен паз 4 по винтовой линии и трапециевидного профиля, сужающегося в направлении к периферии оправки. Угол между боковой поверхностью паза 4 и нормалью к продольной оси корпуса 1 обозначен через р (фиг. 2) и его значение может быть, например 3-6°. На оправке устанавливается трубчатая деталь 5, левый конец которой охватывается зажимными кулачками 6 патрона токарного станка. Со стороны конического конца 2 оправки на левом конце детали 5 выполнены продольные прорези 7.

На правом конце оправки (фиг. 4) со стороны центрового отверстия 3 выполнены два диаметрально противоположных резь- бовых отверстия 8 и 9, а на конце 10 трубчатой детали 5 - диаметрально сквозные отверстия 11 и 12, через которые проходят винты 13 и 14, концы которых закрепляются в резьбовых отверстиях 9 и 8. Этим осуществляется крепление правого конца 10 трубчатой детали 5 к отправке.

Следует отметить, что ширина пазов 4 по наружному диаметру оправки равна ширине выполняемой винтовой канавки по внутреннему диаметру трубчатой детали 5.

Для относительного проворота детали 5 относительно корпуса 1 может быть использован рычажный механизм для захвата (фиг. 5), который имеет пальцы 15 и 16, устанавливаемые на концах криволинейных рычагов 17 и 18, соединенных шарнирно между собой с помощью пальца 19. Диаметр пальцев 15 и 16 выполнен меньшим диаметра отверстий 11 и 12 в трубчатой детали 5.

Получение сквозных винтовых поверхностей на трубчатых деталях 5с использованием предлагаемой оправки заключается в следующем.

Оправку ее коническим кон.цом 2 сопрягают с коническим отверстием шпинделя токарного станка. Перед установкой на оправку 3 детали 5 прорезают продольные прорези 7 и сверлят два сквозных отверстия 11 и 12, оси которых совпадают и расположены диа.метрально противоположно.

После этого деталь 5 устанавливают на

оправку и ее правый конец с помощью винтов 13 и 14 соединяют с правым концом оправки, а левый конец с помощью кулачков 6 токарного патрона закрепляют на корпусе 1 оправки.

рПри сообщении вращения шпинделю оправка с трубчатой деталью 5 также оказывается во вращательном движении. В результате продольного перемещения резца с подачей S, равной шагу нарезаемой сквозной резьбовой канавки, и в результате взаимо5 действия резца с телом трубчатой детали 5 на ней образуется винтовая -канавка. Таки.м образом, за несколько проходов прорезается сквозная канавка с боковыми сквозными винтовыми поверхностями.

После образования сквозных поверхностей в детали 5 вращение шпинделя с оправкой прекращают, кулачки 6 отводят в радиальном направлении, а,винты 13 и 14- вывинчивают из резьбовых отверстий 9 и 8. После этого пальцы 15 и 16, установленные

5 на концах рычагов 17 и 18, вводят в отверстия 11 и 12, свободные концы рычагов 17 и 18 сближают между собой, прилагая к ним небольшое усилие Р (фиг. 5).

Осуществляется проворот детали 5 относительно неподвижной оправки. В результа0 /те такого проворота острыми винтовыми кромками оправки, образованными резьбой трапециевидного профиля с углом р между боковой поверхностью паза 4 и нормалью к продольной оси корпуса 1, осуществляется устранение (срез) заусенцев по внутреннему

5 диаметру детали 5, образовавшихся в результате прорезания сквозных винтовых поверхностей. Этим достигается повышение качества обработки. После полного снятия заусенцев задний центр станка отодвигают

0 вправо и обработанную деталь 5 снимают с оправки. После этого на оправку устанавливают новую трубчатую деталь 5, и весь описанный процесс повторяется.

Обработанная стальная деталь 5 из упругого материала может использоваться в ка5 честве торсионного элемента или пружины сжатия, а при последующей продольной разрезке обработанной пластмассовой детали 5, например дисковой фрезой, образуются разрезные пластмассовые кольца, которые могут служить уплотнительными элементами в

0 газокомпрессорных установках. В таких коль цах промышленность имеет острую потребность.

Формула изобретения

Оправка, содержащая корпус с цилиндрической наружной поверхностью и с центровым отверстием на торце, отличающаяся тем, что, с целью расширения технологических возможностей путем обеспечения снятия заусенцев, на наружной цилиндрической поверхности выполнен паз трапециевидного профиля по винтовой линии, сужающегося в направлении к периферии корпуса, а на конце корпуса со стороны центрового отверстия выполнены два диаметрально противоположных резьбовых отверстия, предназначенных для размещения введенных в оправку винтов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБ МЕТЧИКАМИ И ПЛАШКАМИ НА ТОКАРНОМ СТАНКЕ | 1997 |

|

RU2173615C2 |

| МЕТЧИК-ПРОТЯЖКА | 1992 |

|

RU2008146C1 |

| Двухрезцовая головка для точения | 1988 |

|

SU1683878A1 |

| Деформирующая прошивка | 1988 |

|

SU1620276A1 |

| Устройство для обработки поверхности винтов пластическим деформированием | 1977 |

|

SU662218A1 |

| Разжимная оправка | 1982 |

|

SU1047608A2 |

| Устройство к токарному станку для изготовления оребренных трубчатых элементов теплообменников | 1987 |

|

SU1473933A1 |

| Приспособление к токарному станкудля НАРЕзАНия ВНуТРЕННиХ РЕзьб | 1978 |

|

SU846148A1 |

| Оправка | 1991 |

|

SU1816553A1 |

| Устройство для крепления инструмента | 1991 |

|

SU1816541A1 |

Изобретение относится к металлообработке и может найти применение для закрепления полых деталей при прорезании винтовых пазов. Цель изобретения - расширение технологических возможностей посредством увеличения операций обработки за счет обеспечения снятия заусенцев. На корпусе 1 оправки выполнен паз 4 по винтовой линии и трапециевидного профиля, сужающегося в направлении к периферии оправки. На конце корпуса 1 выполнены два диаметрально-противоположных резьбовых отверстия, предназначенных для винтов. После установки на корпус 1 детали 5 с отверстиями вних вставляют винты, которыми закрепляют деталь 5 к корпусу 1 оправки. После обработки детали 5 ее снимают с оправки. 5 ил.

/ ()

Фиг. 2.

фигЗ

(ригЛ

77

15

11

16

18

Фиг.5

| Корона А | |||

| Б | |||

| Приспособления для механической обработки металлов | |||

| М.: КОИЗ, 1955 | |||

| с | |||

| Искусственный двухслойный мельничный жернов | 1921 |

|

SU217A1 |

| Ударно-долбежная врубовая машина | 1921 |

|

SU115A1 |

Авторы

Даты

1989-11-23—Публикация

1988-04-14—Подача