29

N5

СО СО О1

рабочих органов, каждый из которых имеет закрепленные на станине через упругие элементы вал с установленными- на нем якорями и рейкой, и пару электромагнитов 7 и 8, размещенных перпендикулярно друг другу. Кроме того, устройство содержит систему регулирования исполнительными органами, включающую датчик 13 толщины ковра, преобразователь 15 толщина-напряжение, элемент 16 сравнения, формирователь 17

управляющих импульсов, задатчик 18 толщины ковра, регулятор 19 толщины ковра, датчик 20 скорости конвейера, преобразо- вател ь 21 скорость-напряжение, формирователь 22 управляющих импульсов, генератор 23 переменного напряжения, фазо- сдвигающую цепочку 24, усилители 25 и 26, источник 27 регулируемого напряжения, задатчик 28 базовой скорости конвейера. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования жестких минераловатных плит из гидромассы | 1983 |

|

SU1096257A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ВОЛОКНИСТЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ | 1996 |

|

RU2129067C1 |

| Поточная линия для изготовления теплоизоляционных изделий | 1979 |

|

SU863580A1 |

| Установка для изготовления волокнистых изделий | 1989 |

|

SU1629195A1 |

| Устройство для контроля прочности теплоизоляционного ковра | 1987 |

|

SU1492276A1 |

| Установка для изготовления минераловатных изделий | 1981 |

|

SU1044618A1 |

| Поточная линия для изготовления минераловатных изделий | 1975 |

|

SU591318A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПАРОВОЙ ОБРАБОТКИ | 2004 |

|

RU2327560C2 |

| Прошивной волокнистый теплоизоляционный материал с гофрированной структурой и способ его изготовления | 1985 |

|

SU1286416A1 |

| Установка для виброформования изделий из газосиликатного бетона | 1986 |

|

SU1395496A1 |

Изобретение относится к производсту теплоизоляционных изделий, например, из минеральной ваты и связующего материала. Может быть использовано в промышленности строительных материалов, в химической промышленности и других областях техники. Позволяет повысить качество изделий. Устройство содержит станину 1, формовочный конвейер, профилирующий барабан 6, подпрессовочную систему, выполненную в виде оппозитно расположенных рабочих органов, каждый из которых имеет закрепленные на станине через упругие элементы вал с установленными на нем якорями и рейкой, и пару электромагнитов 7 и 8, размещенных перпендикулярно друг другу. Кроме того, устройство содержит систему регулирования исполнительными органами, включающую датчик 13 толщины ковра, преобразователь 15 толщина-напряжение элемент 16 сравнения, формирователь 17 управляющих импульсов, задатчик 18 толщины ковра, регулятор 19 толщины ковра, датчик 20 скорости конвейера, преобразователь 21 скорость-напряжение, формирователь 22 управляющих импульсов, генератор 23 переменного напряжения, фазосдвигающую цепочку 24, усилители 25 и 26, источник 27 регулируемого напряжения, задатчик 28 базовой скорости конвейера. 2 ил.

Изобретение относится к области производства теплоизоляционных изделий, например, из минеральной ваты и связующего материала и может быть использовано в промыщле1нности строительных материалов, в химической промыщленности и других областях техники.

Целью изобретения является повыщение качества изделий.

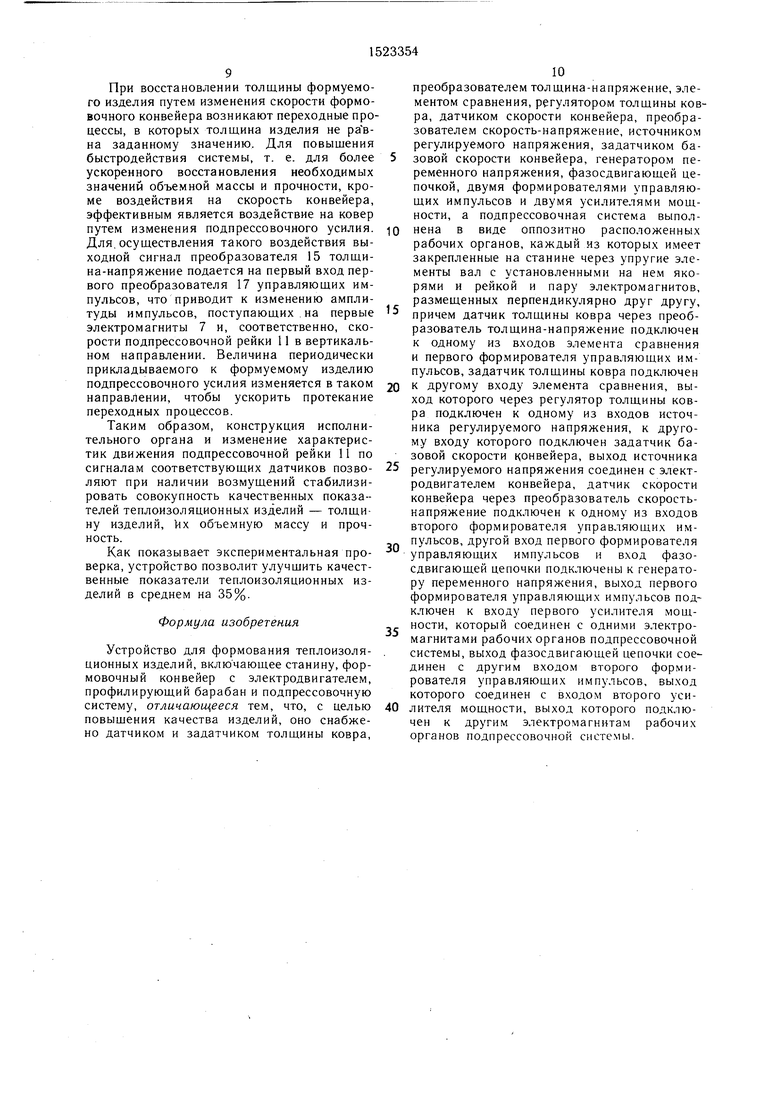

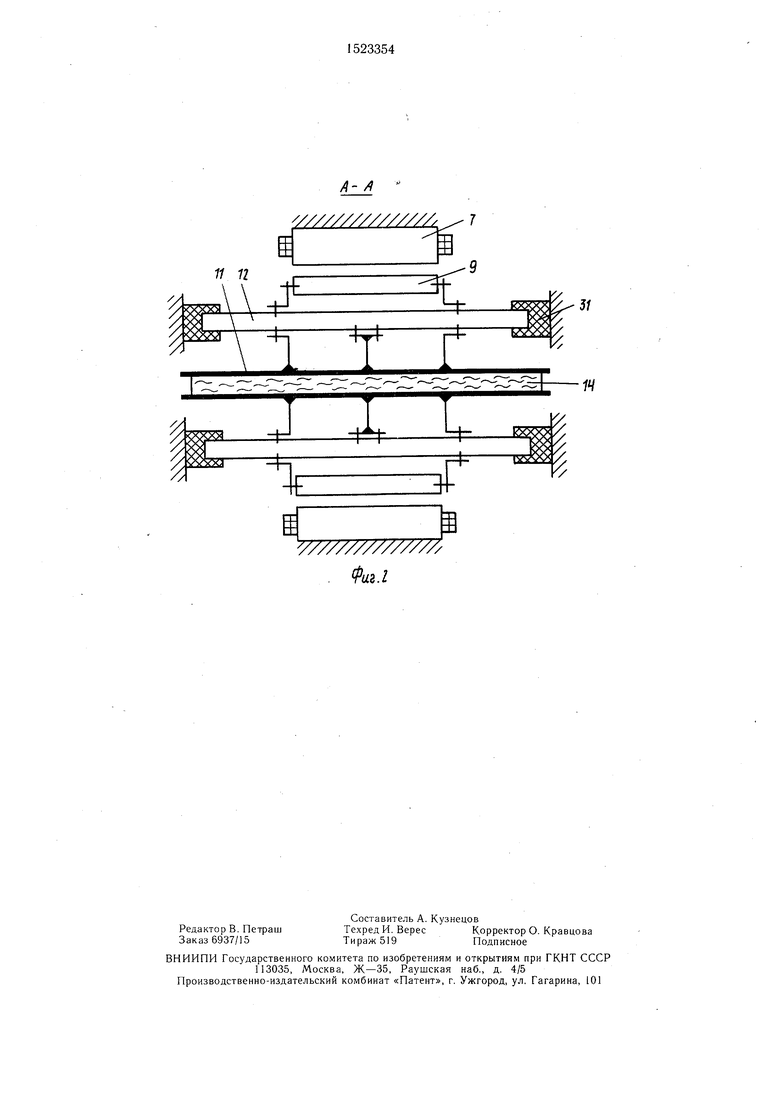

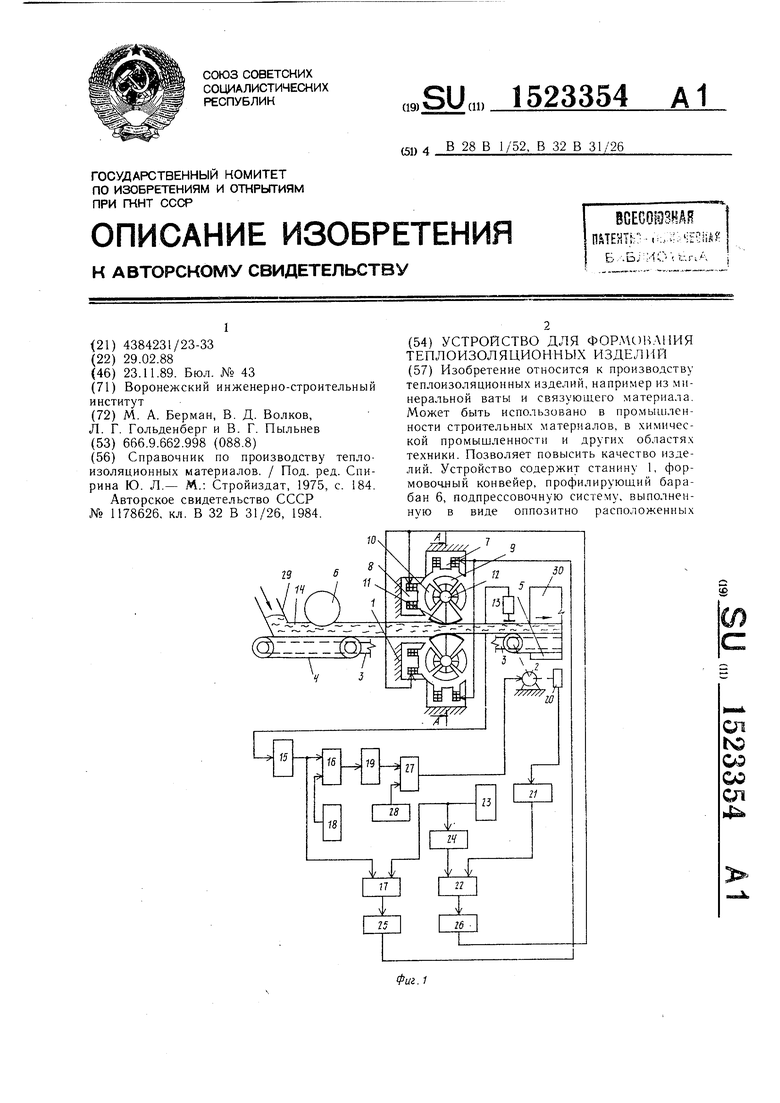

На фиг. 1 изображена функциональная схема устройства; на фиг. 2 - сечение А-А на фиг. 1.

Устройство для формования теплоизоляционных изделий (фиг. 1) содержит станину 1, формовочный конвейер, состоящий из приводного электродвигателя 2, передачи 3, подающего транспортера 4 и приемного транспортера 5, профилирующий барабан 6 и подпрессовочную систему. Подпрессовоч- ная система включает два оппозитно расположенных рабочих органа, каждый из которых содержит закрепленные на станине первый электромагнит 7 и второй электромагнит 8, установленные с зазором по от- нощению к электромагнитам якоря 9 и 10, совместно с подпрессовочной рейкой 11 закрепленные на валу 12, который через упругие элементы (фиг. 2) смонтирован на станине.

Кроме того, устройство содержит датчик 13 толщины ковра 14, преобразователь 15 толщина-напряжение, элемент 16 сравнения, формирователь 17 управляющих импульсоБ, задатчик 18 толщины ковра, регулятор 19 толщины ковра, датчик 20 скорости конвейера, преобразователь 21 скорость-напряжение, формирователь 22 управляющих импульсов, генератор 23 переменного напряжения, фазосдвигающую цепочку 24, усилители 25 и 26 мощности, источник 27 регулируемого напряжения задатчик 28 базовой скорости конвейера, питатель 29 и камеру 30 тепловой обработки изделий.

Устройство работает следующим образом.

Приготовленная в смесителе (не показан) гидромасса с помощью питателя 29 (фиг. 1) равномерно распределяется на формовочном конвейере, образуя ковер 14, который

перемещается в сторону камеры 30 тепловой обработки. Перемещение ковра осуществляется за счет работы электродвигателя 2, который через передачу 3 приводит в движение подающий 4 и приемный 5 транспортеры.

При движении ковер проходит под профилирующим барабаном 6, осуществляющим первоначальную подпрессовку ковра и формирование его профиля, и через основ5 ную подпрессовочную систему, от работы которой существенно зависят основные качественные показатели теплоизоляционных изделий - толщина, объемная масса, прочность. Для получения изделий, удовлетворяющих coBokynHOCTH качественных пока0 зателей, необходима управляемая подпрессо- вочная система. Для получения такой системы основной узел ее - оппозитно расположенные рабочие органы выполнены в виде закрепленных на станине 1 электромагнитов 7 и 8, установленных с зазором по отно5 щению к электромагнитам якорей 9 и 10, которые совместно с подпрессовочной рейкой 11 закреплены на валу 12, установленном на упругих элементах 31 (фиг. 2), смонтированных на станине 1.

0

На электромагниты 7 и 8 соответственно с первого 25 и второго 26 усилителей мощности поступают последовательности однопо- лярных импульсов напряжения, имеющие одинаковую частоту следования импульсов, при5 чем импульсы второй последовательности сдвинуты относительно импульсов первой последовательности на некоторый фазовый угол f. В первом и втором электромагнитах 7 и 8 возникают импульсы тягового усилия, за счет которых якоря 9 и 10 стремятся смес титься в сторону уменьщения зазора между ними и электромагнитами 7 и 8. При отсутствии механической связи между якорями и наличии упругой подвески каждый якорь совершал бы гармонические колебас ния. Но поскольку якоря 9 и 10 связаны между собой, т. е. совместно с валом 12 и подпрессовочной рейкой 11 образуют единую механическую конструкцию, установленную на упругих элементах, а электромагниты 7 и 8 расположены перпендикулярно один другому, якоря 9 и 10 с подпрессовоч- ной рейкой 11 совершают периодическое движение по траектории, форма которой зависит от величины фазового сдвига ф между последовательностями импульсов, поступающих на электромагниты 7 и 8, и амплитуды импульсов. При одинаковой амплитуде импульсов в обеих последовательностях форма траектории зависит только от величины угла ф, в частности при и траектория движения - прямолинейна, при - круговая.

Конструктивное выполнение исполнительных органов подпрессовочной системы позволяет управлять как величиной усилия, прикладываемого исполнительными органами к формуемому изделию, так и длительностью приложения этого усилия.

Для осуществления управляемого воздействия на формуемое изделие в устройстве угол сдвига фаз ф между последовательностями импульсов, поступающими на электромагниты 7 и 8, устанавливают равным л/2 т. е. фиксируют, и плавно изменяют амплитуду импульсов в обеих последовательностях. При равной амплитуде импульсов, поступающих на электромагниты 7 и 8, подвижная система, включающая якоря 9 и 10, вал 12 и подпрессовочную рейку 11, перемещается по круговой траектории, причем диаметр круга определяется величиной амплитуды импульсов. Если амплитуда импульсов, поступающих на первый электромагнит 7, превыщает амплитуду импульсов, поступающих на второй электромагнит 8, то подвижная система, включающая якоря 9 и 10, вал 12 и подпрессовочную рейку 11, перемещается п о эллиптической траектории, причем большая ось эллипса направлена перпендикулярно ковру 14, а малая - параллельно ковру. Если же амплитуда импульсов, поступающих на второй электромагнит 8, превыщает амплитуду импульсов, -поступающих на первый электромагнит 7, то траектория движения подвижной системы - также эллиптическая, однако в данном случае большая ось эллипса параллельна ковру 14, а малая перпендикулярна ему.

Таким образом, в зависимости от амплитуды импульсов, поступающих на электромагниты 7 и 8, подпрессовочные рейки И, контактирующие с верхней и нижней поверхностями ковра 14, перемещаются по различным траекториям, причем величины их перемещения в вертикальном и горизонтальном направлениях могут изменяться независимо одна от другой.

Поскольку частота следования импульсов, поступающих на электромагниты 7 и 8, постоянна, изменение траектории движения подвижной системы, включающей якоря 9 и 10, вал 12 и подпрессовочную рейку 11

физически означает, что подвижная система, в частности рейка 11, проходят различные пути за одно и то же время, т. е. изменение траектории движения рейки 11 с эквивалентно изменению скорости ее перемещения. При этом изменение скорости рейки 11, контактирующей с ковром 14, в вертикальном направлении приводит к изм.енению усилия, создаваемого рейкой на ковер, а изменение скорости рейки в горизонтальном

0 направлении приводит к изменению длительности приложения этого усилия к ковру. Особенностью подпрессовочной системы является то, что приложение усилия к ковру 14 носит периодический характер. Часто5 та приложения усилия равна частоте следования импульсов, поступающих на электромагниты 8 и 7.

Для формирования двух последовательностей однополярных импульсов, поступаю- щих на электромагниты 7 и 8, и сдвину0 тых на угол , используются генератор 23 переменного напряжения, фазосдви- гающая цепочка 24, первый формирователь 17 управляющих импульсов, второй формирователь 22 управляющих импульсов,

5 первый усилитель 25 мощности и второй усилитель 26 мощности. Генератор 23 переменного напряжен ия определяет частоту, с которой воспроизводится траектория движения подвижной системы рабочих органов, в частности подпрессовочных реек 11.

0 При использовании в качестве генератора 23 переменного напряжения сети переменного тока воспроизведение траектории движения происходит с частотой сети. При использовании в качестве генератора 23 переменного напряжения отдельного регулируемого

5 по частоте генератора гармонических сигналов частота воспроизведения траектории определяется настройкой генератора. Второй вариант предпочтительнее, так как позволяет выбрать такую частоту следования импульсов, поступающих на электромагниты, при которой колебательная система, включающая электромагниты и подвижные узлы (якоря 9 и 10, вал 12, рейку 11), установленные на упругих элементах, работает в резонансном режиме. Это позволяет удли нить траектории, описываемые подвижными узлами, в частности рейками 11, что повы- щает эффективность воздействия на формуемое изделие.

С выхода генератора 23 переменного напряжения сигнал поступает непосредствен0 но на второй вход первого формирователя 17 управляющих импульсов и через фазосдвигающую цепочку 25 на первый вход второго формирователя 22 управляющих импульсов. На выходах формирователей 17 и 22 появляются сдвинутые по

5 фазе на угол ,/2 последовательности однополярных импульсов, которые через первый 25 и второй 26 усилителя мощности поступают на электромагниты 7 и 8.

Питание электромагнитов однополярны- ми импульсами по сравнению с питанием гармоническим напряжением позволяет улучшить их работу (уменьшает постоянные составляющие в перемеш,ениях якорей 9 и 10, 5 увеличивает перемещение якорей).

Характерной особенностью устройства для формования теплоизоляционных изделий является одновременное воздействие на совокупность качественных показателей формуе- .д мых изделий - толщину изделий, их объемную массу и прочность. Для такого воздействия совместно с рассмотренными элементами устройства используются датчик 13 толщины ковра, преобразователь 15 толщина-напряжение, задатчик 18 толщины ков- 5 ра, элеме: т 16 сравнения, регулятор 19 толщины коь i, датчик 20 скорости конвейера, преобразователь 21 скорость-напряжение, источник 27 регулируемого напряжения

бо суммируется с напряжением, поступающим с задатчика 28 базовой скорости конвейера, либо вычитается из него. Соответственно изменяются напряжение на выходе источника 27 регулируемого напряжения, скорость приводного электродвигателя 2 и связанного с ним формовочного конвейера, что восстанавливает заданную толщину ковра 14.

Изменение скорости формовочного конвейера для восстановления заданной толщины ковра приводит к тому, что продолжительность воздействия подпрессовочной системы на ковер 14 также изменяется, в частности при увеличении скорости конвейера продолжительность воздействия уменьшается. Изменение продолжительности воздействия подпрессовочной системы на ковер отрицательно влияет на объемную массу формуемого материала и его прочность, что

и задатчик 28 базовой скорости конвейе- . конечном итоге снижает эти качественра.

При поступлении ра устройство возмущений, например, в виде изменения расхода гидромассы или ее вязкости толщиные показатели в готовых изделиях. Объемная масса изменяется в связи с тем, что при из.менении продолжительности подпрес- совки ковра волокна базового материала

на ковра в начале формовочного конвейе- -,. (например, минеральной ваты), из которого ра (перед профилирующим барабаном 6)формуется теплоизоляционное изделие, не укизменяется т е. отклоняется от заданно-ладываются таким образом, чтобы обеспего значения Прохождение ковра под профи-чить требуемую плотность их расположения,

лирующим барабаном 6 и между исполни- , определяющую значение объемной массы, тельными механизмами уменьшает отклоне-Прочность изменяется в связи с тем, что при

ние толщины ковра от заданного значения, ЗО изменении продолжительности подпрессовки

изменяется распределение связующего матеоднако полностью его не устраняет. Это связано с тем, что теплоизоляционные изделия обладают повышенными упругими свойствами, которые необходимы для предотвращения их разрушения при многократном приложении эксплуатационных нагрузок.

Дополнительным воздействием, обеспечивающим получение изделия заданной толщины, является изменение скорости конвериала (например, битума) между волокнами базового материала, влияющее на прочность формуемых изделий.

35 Д ЛЯ устранения влияния изменения скорости формовочного конвейера на объемную массу и прочность изделия, используется сигнал, поступающий с датчика 20 скорости конвейера. При изменении скорости приводного электродвигателя 2 (скойера. В устройстве изменение толщины ков- рости формовочного конвейера) изменяется ра 14 воспринимается датчиком 13 тол-сигнал на выходе датчика 20 скорости

конвейера, который через преобразователь 21 скорость-напряжение поступает на второй

вход второго формирователя 22 управляющины ковра, установленным за исполнительным механизмом подпрессовочной системы. Выходной сигнал датчика 13 толщины ковра после прохождения через преобразова- д импульсов, изменяя амплитуду импуль- тель 15 толщина-напряжение поступает насов, поступающих на вторые электромагэлемент 16 сравнения, в котором сравни-ниты 8. Это приводит к изменению сковается с напряжением, определяющим задан-рости подпрессовочной рейки 11 в гориную толщину ковра и поступающим с задат-зонтальном направлении, причем режимы рачика 18 толщины ковра. Выходной сигналботы элементов устройства выбраны так,

элемента 16 сравнения, пропорциональный 50 чтобы изменения скоростей формовочного отклонению толщины ковра от заданногоконвейера и рейки 11 соответствовали друг

другу, в частности при увеличении скорости конвейера соответственно увеличивается скорость движения рейки 1 в горизонтальном направлении. Длительность прилозначения, проходит через регулятор 19 толщины ковра и поступает на первый вход источника 27 регулируемого напряжения, второй вход которого связан с задатчиком 28 базовой скорости конвейера.55 жения подпрессовочного усилия при этом

В зависимости от знака выходного сиг-не изменяется и соответственно, не происнала элемента 16 сравнения выходное на-ходит изменения объемной массы (плотноспряжение регулятора 19 толщины ковра ли-ти) и прочности формуемого изделия.

бо суммируется с напряжением, поступающим с задатчика 28 базовой скорости конвейера, либо вычитается из него. Соответственно изменяются напряжение на выходе источника 27 регулируемого напряжения, скорость приводного электродвигателя 2 и связанного с ним формовочного конвейера, что восстанавливает заданную толщину ковра 14.

Изменение скорости формовочного конвейера для восстановления заданной толщины ковра приводит к тому, что продолжительность воздействия подпрессовочной системы на ковер 14 также изменяется, в частности при увеличении скорости конвейера продолжительность воздействия уменьшается. Изменение продолжительности воздействия подпрессовочной системы на ковер отрицательно влияет на объемную массу формуемого материала и его прочность, что

конечном итоге снижает эти качественизменяется распределение связующего материала (например, битума) между волокнами базового материала, влияющее на прочность формуемых изделий.

Д ЛЯ устранения влияния изменения скорости формовочного конвейера на объемную массу и прочность изделия, используется сигнал, поступающий с датчика 20 скорости конвейера. При изменении скорости приводного электродвигателя 2 (скорости формовочного конвейера) изменяется сигнал на выходе датчика 20 скорости

вход второго формирователя 22 управляю импульсов, изменяя амплитуду импуль- сов, поступающих на вторые электромагПри восстановлении толщины формуемого изделия путем изменения скорости формовочного конвейера возникают переходные процессы, в которых толщина изделия не ра в- на заданному значению. Для повышения быстродействия системы, т. е. для более ускоренного восстановления необходимых значений объемной массы и прочности, кроме воздействия на скорость конвейера, эффективным является воздействие на ковер путем изменения подпрессовочного усилия. Для. осуществления такого воздействия выходной сигнал преобразователя 15 толщина-напряжение подается на первый вход первого преобразователя 17 управляющих импульсов, что приводит к изменению амплитуды импульсов, поступающих на первые электромагниты 7 и, соответственно, скорости подпрессовочной рейки 11 в вертикальном направлении. Величина периодически прикладываемого к формуемому изделию подпрессовочного усилия изменяется в таком направлении, чтобы ускорить протекание переходных процессов.

Таким образом, конструкция исполнительного органа и изменение характеристик движения подпрессовочной рейки 11 по сигналам соответствующих датчиков позволяют при наличии возмущений стабилизировать совокупность качественных показателей теплоизоляционных изделий - толщину изделий, kx объемную массу и прочность.

Как показывает экспериментальная проверка, устройство позволит улучшить качественные показатели теплоизоляционных изделий в среднем на 35%.

Формула изобретения

Устройство для формования теплоизоляционных изделий, включающее станину, формовочный конвейер с электродвигателем, профилирующий барабан и подпрессовочную систему, отличающееся тем, что, с целью повышения качества изделий, оно снабжено датчиком и задатчиком толщины ковра.

преобразователем толщина-напряжение, элементом сравнения, регулятором толщины ковра, датчиком скорости конвейера, преобразователем скорость-напряжение, источником регулируемого напряжения, задатчиком базовой скорости конвейера, генератором переменного напряжения, фазосдвигающей цепочкой, двумя формирователями управляющих импульсов и двумя усилителями мощности, а подпрессовочная система выпол0 нена в виде оппозитно расположенных рабочих органов, каждый из которых имеет закрепленные на станине через упругие элементы вал с установленными на нем якорями и рейкой и пару электромагнитов, размещенных перпендикулярно друг другу,

причем датчик толщины ковра через преобразователь толщина-напряжение подключен к одному из входов элемента сравнения и первого формирователя управляющих импульсов, задатчик толщины ковра подключен

0 к другому входу элемента сравнения, выход которого через регулятор толщины ковра подключен к одному из входов источника регулируемого напряжения, к другому входу которого подключен задатчик базовой скорости конвейера, выход источника

5 регулируемого напряжения соединен с электродвигателем конвейера, датчик скорости конвейера через преобразователь скорость- напряжение подключен к одному из входов второго формирователя управляющих импульсов, другой вход первого формирователя управляющих импульсов и вход фазосдвигающей цепочки подключены к генератору переменного напряжения, выход первого формирователя управляющих импульсов подключен к входу первого усилителя мощ ности, который соединен с одними электромагнитами рабочих органов подпрессовочной системы, выход фазосдвигающей цепочки соединен с другим входом второго формирователя управляющих импульсов, выход которого соединен с входом второго уси0 лителя мощности, выход которого подключен к другим электромагнитам рабочих органов подпрессовочной системы.

У////////////// /7

7/ 72

Ti

у///////////////

. Фа.1

г

| Справочник по производству теплоизоляционных материалов | |||

| / Под | |||

| ред | |||

| Спирина Ю | |||

| Д.- М.: Стройиздат, 1975, с | |||

| Переносная печь-плита | 1920 |

|

SU184A1 |

| Устройство для изготовления жестких минераловатных плит | 1984 |

|

SU1178626A1 |

| кл | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1989-11-23—Публикация

1988-02-29—Подача