И

i (Л

Фае.1

нимая силовым и;илнндром зажимное устройство, ребро извлекают из кассе- ты, устанавливают на полотнище и прихватывают сваркой. Поднимают устройство, освобождая ребро. Перемещая зажимное устройство вдоль ребра жесткости, прижимают и прихватывают его по всей длине, при этом отклонение траектории перемещения устройства от линии разметки полотнища, по которой устанавливается ребро жесткости, компенсируется поворотом кривошипа 15, смонтированного на штоке силового цилиндра 3. Благодаря тому, что устройство снабжено кривошипом для центрирования по ребру жесткости, отпадает необходимость, в перемещении устройства с помощью привода наведения, следовательно, повышается производительность. 9 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Зажимное устройство | 1987 |

|

SU1423336A1 |

| Захватное устройство для плоских изделий | 1976 |

|

SU650944A1 |

| Устройство для сборки и сварки судового набора с полотнищем | 1985 |

|

SU1393569A1 |

| Устройство для сборки под сварку балок корабельного набора с полотнищем | 1980 |

|

SU977132A1 |

| Захватное устройство для прижима балок | 1971 |

|

SU449869A1 |

| Устройство для сборки полотнищ с ребрами жесткости | 1988 |

|

SU1625637A1 |

| Станок для сборки и сварки полотнищ с поперечными ребрами | 1976 |

|

SU662302A1 |

| Устройство для сборки под сварку листовых металлоконструкций | 1983 |

|

SU1136918A1 |

| ОБЛИЦОВОЧНЫЙ МАНИПУЛЯТОР | 1990 |

|

RU2023582C1 |

| Устройство для ориентации и зажима деталей под сварку | 1985 |

|

SU1311898A1 |

Изобретение относится к сварке, в частности к вспомогательным устройствам для изготовления сварных металлоконструкций, например, плоских секций корпусов судов. Цель изобретения - повышение производительности. При опускании штока силового цилиндра 3 плита 2 достигает верхней кромки ребра жесткости изделия и останавливается, а плита 1, продолжая движение вниз, увлекает за собой коромысла 4 с насаженными на них гайками 8. Коромысла скользят вдоль стоек 11, а гайки 8 перемещаются поступательно, заставляя поворачиваться стержни 7 до тех пор, пока захватные рычаги 9 не достигнут стенки ребра жесткости. При помощи эксцентрикового стопора 14 создают распор между проушиной 12 и коромыслом 4, что препятствует перемещению плиты 1 относительно плиты 2. Поднимая силовым цилиндром зажимное устройство, ребро извлекают из кассеты, устанавливают на полотнище и прихватывают сваркой. Поднимают устройство, освобождая ребро. Перемещая зажимное устройство вдоль ребра жесткости прижимают и прихватывают его по всей длине, при этом отклонение траектории перемещения устройства от линии разметки полотнища, по которой устанавливаются ребро жесткости, компенсируется поворотом кривошипа 15, смонтированного на штоке силового цилиндра 3. Благодаря тому, что устройство снабжено кривошипом для центрирования по ребру жесткости отпадает необходимость в перемещении устройства с помощью привода наведения, следовательно, повышается производительность. 9 ил.

Изобретение относится к сварке, в частности к вспомогательным устройствам для изготовления сварных металлоконструкций, например плоских секций корпусов судов.

Цель изобретения - повышение производительности путем самоустановки плиты с захватами по оси изделия.

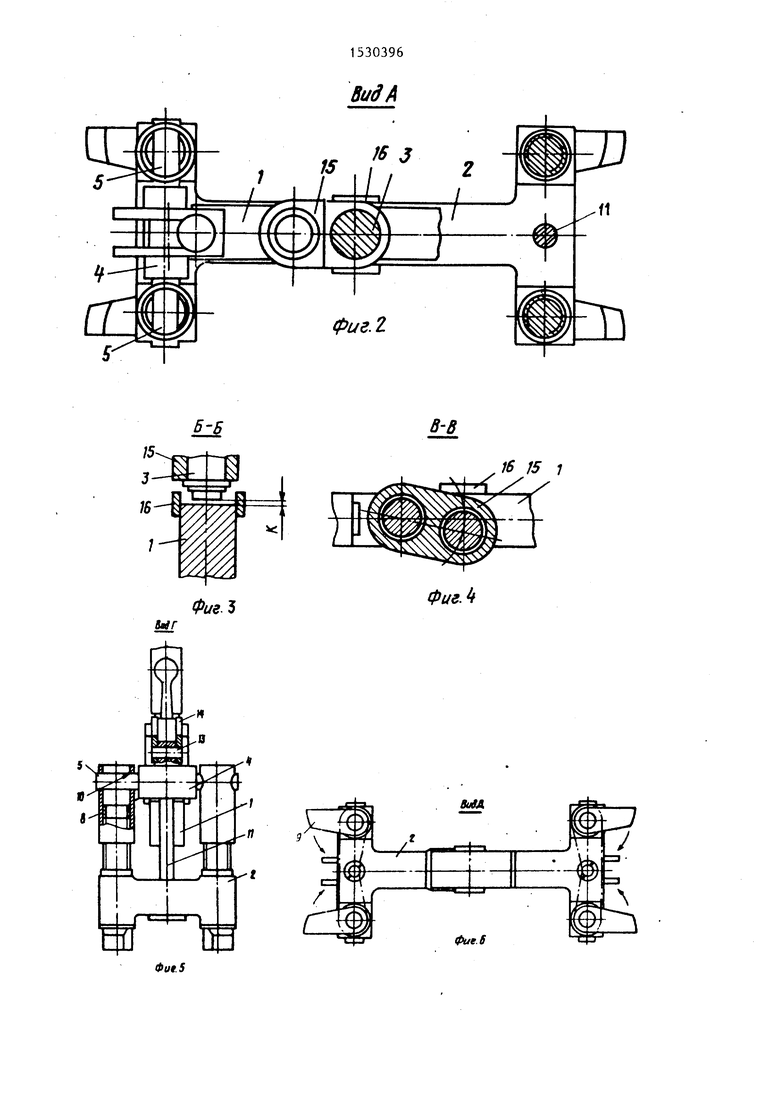

На фиг. 1 изображено зажимное устройство, общий вид со ступенчатым разрезом по стопору положения захватных рычагов по одну сторону от оси симметрии и по передней гайке по другую сторону от оси симметрии; на фиг. 2 - вид А на фиг. 1, при этом центр кривошипа расположен в исходном положении, т.е. соосно с центром устройства; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 1, центр кривошипа смещен от носительно центра устройства и, следвательно, относительно плоскостей ребер жесткости; на фиг. 5 - вид Г на фиг. 1; на фиг. 6 - вид Д на фиг. 1; на фиг, 7 - устройство в ра- бочем положении в момент установки ребра жесткости на полотнище под углом; на фиг. 8 - сечение Е-Е на фиг, 7; на фиг. 9 - сечение Ж-Ж на фиг, 8,

Зажимное устройство содержит плиты 1 и 2. Плита 1 соединена со штоко силового 1и1линдра 3, На плите 1 закреплены коромысла 4 с выступами 5 и направляющими отверстиями 6.

В плите 2 смонтированы стержни 7, на одном конце каждого из которых у установлены гайки 8, а на другом закреплены захватные рычаги 9. Гайки 8 выполнены с поперечными отверстия- ми 10 для выступов 5 коромысел 4, Кроме того, в плите 2 смонтированы стойки 11, размещенные в направляющи отверстиях 6 коромысел 4, Иа стойках

11 закреплены прстушины 12, в которых посредством осей 13 закреплены стопоры 14 положения захватных рычагов 9, выполненные в виде эксцентрикового механизма.

Плита 1 снабжена кривошипом 15, центр которого установлен на шток силового цилиндра 3 с возможностью ограниченного поступательного перемещения, и упорами 16, ограничиваюш1ими поворот плиты 1 относительно кривошипа 15.

Поступательное перемещение кривошипа 15 относительно штока силового цилиндра 3 ограничивается зазором k между торцом штока силового цилиндра 3 и плитой 1,

Зажимное устройство работает следующим образом,

В исходном положении шток силового цилиндра 3 поднят, плита 2 и плита 1 находятся на максимальном расстоянии друг от друга, ограниченном длиной цилиндрической части стоек 11, Зажимное устройство устанавливают над кассетой с ребрами жесткости (не показана) . Рычаги 9 стержней 7 находятся в этот момент в разведенном положении, показанном на фиг. 6.

В процессе опускания штока силового цилиндра 3 плита 2 достигает верхней кромки ребра и останавливается, а плита 1, продолжая движение вниз, увлекает за собой коромысла 4 с насаженными на них гайками 8.

Коромысла 4 скользят вдоль стоек 11, а гайки 8, установленные на выступах 5 коромысел 4 и лишиненные возможности вращаться, перемещаются поступательно вниз вдоль резьбовой части стержней 7, заставляя стержни 7 поворачиваться до тех пор, пока захватные рычаги 9 не достигнут стенки ребра жесткости.

В момент движения плиты 1 вниз при остановившейся плите 2 вертикальное усилие, действующее на ребро жесткости, невелико. Оно определяется сила-. ми сопротивления движению гаек 8 по резьбовой части стержня 7-.

После упора рычагов 9 в стенку ребра жесткости захват ребра из кассеты можно считать законченным. В этом положении рычаги 9, сжимая стенки ребра, устанавливаются на угол oi. (фиг.9), превышающий угол трения, что исключает их заклинивание.

Между проушиной 12 и верхней кром- центрированное положение отлоси- кой коромысла 4 образуется зазор о тельно стенки ребра жесткости, совме- (фиг.8), в который вводится часть экс- щенной с линией разметки, так как центрика эксцентрикового механизма - стопора 14 положения рычагов 9, соэпри соприкосновении захватных рычагов 9 со стенкой ребра жесткости происдающего распор между проушиной 12 и 20 ходит разворот кривощипа 15 и смеще- коромыслом 4 и препятствующего переме- ние захватного устройства относительщению плиты 1 относительно плиты 2.

Поднимая силовым цилиндром зажимное устройство, извлекают ребро из кассеты. Ребро не может выпасть из

механизма, так как оно своей полкой

но оси силового цилиндра. Усилие прижатия при этом, минуя кривошип 15, передается от торца штока силового 25 цилиндра 3 площадке верхней части плиты 1, расположенной между упорами 16,

опирается на верхние кромки сведенных после выборки зазора К между ними

рычагов 9, а развороту рычагов 9 стер- (фиг.З).

жней 7 препятствуют эксцентрики стопо- Применение предлагаемого устройстра 14.30 п° сравнению с известным позволит

В таком положении ребро транспор- повысить производительность работы

тируют устройством для постановки агрегата, а следовательно, снизить

на линию разметки.

Опуская силовым цилиндром 3 зажимное устройство, ставят ребро на полотнище, размещенное на опоре, прижимают ребро к полотнищу и прихватывают сваркой. Чем сильнее прижимают ребро к полотнищу, тем с большей силой ребро удерживается ры 1агами 9 от опрокидывания. Затем поворотом эксцентрика стопора 14 снимается распор меявду проущиной 12 и коромыслом 4. При подъеме силовым цилиндром 3 зажимного устройства сначала поднимается плита 1, а вместе с ней коромысло 4 и гайки 8. Последние при подъеме вызывают разворот стержней 7 с рычагами 9. Разворот рычагов 9 заканчивается в момент, когда верхняя кромка коромысел достигнет проушины 12. После этого происходит подъем всего зажимного устройства.

Ребро жесткости полностью освобождено.

Перемещая зажимное устройство вдол ребра жесткости и останавливая его в

требуемом положении над ребром, производят очередное прижатие и привар1 у ребра к полотнищу. Осуществив прихватку ребра по всей его длине, направляют устройство к кассете для захвата следующего ребра, после чего цикл работы повторяется.

В процессе перемещения устройства вдоль ребра жесткости для выполнения прихваток траектория оси силового цилиндра 3 отклоняется от линии раз- метки, нанесенной на полотнище. Однако захватное устройство сохраняет

центрированное положение отлоси- тельно стенки ребра жесткости, совме- щенной с линией разметки, так как

при соприкосновении захватных рычагов 9 со стенкой ребра жесткости проис35

трудоемкость сборки под сварку ребер жесткости с полотнищем.

Формула изобретения

Зажимное устройство, содержащее силовой цилиндр, соединенную со штоком силового цилиндра траверсу, снабженную закрепленными на ней коромыслами с выступами и направляющими отверстиями, плиту, снабженную стойками, размещенными в направляющих отверстиях коромысла, смонтированные на плите поворотные стержни с захватными рычагами и гайками, в которых выполнены отверстия для выступов коромысел, и стопор положения захватных

рычагов, отличающееся

тем, что, с целью повышения производительности путем самоустановки плиты с захватами по оси изделия, тр Эверса оснащена кривошипом, шарнирно закрепленным на штоке силового цилиндра, и упорами для ограничения поворота траверсы относительно кривошипа.

б-Б

1

/г. 3

м

-HI

.0

в

1 -Я

«

ВидА

-/

/5 /5 7

А г.

/5

Фиг.8

фие.З

| Зажимное устройство | 1987 |

|

SU1423336A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-12-23—Публикация

1987-10-26—Подача