Изобретение относится к устройствам для предотвращения раскачивания грузозахватного органа и является усовершенствованием известного устройства по авт. св. № 1335529.

Цель изобретения - повышение надежности работы.

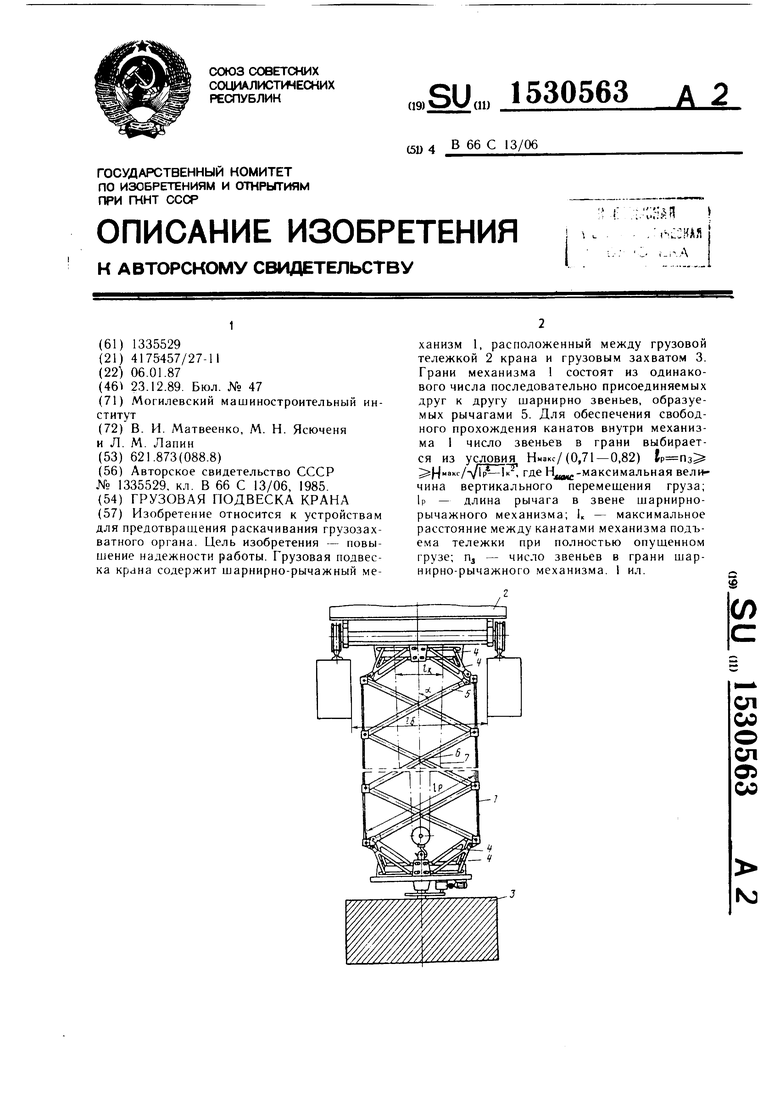

На чертеже представлена грузовая подвеска крана, общий вид.

Грузовая подвеска крана содержит пространственный шарнирно-рычажный механизм 1, раснолагаемый между грузовой тележкой 2 крана и грузовым захватом 3 и присоединяемый к ним с помоплью поворотных треугольников 4. Грани механизма 1 состоят из одинакового числа последовательно присоединяемых друг к другу niap- нирно в двух точках звеньев, образуемых двумя рычагами 5, соединенных между собой в средней части с помош,ью шар- ннра 6. Грузовой захват 3 подвеп1ен на канатах 7 механизма подъема тележки 2, проходяпи1х внутри механизма 1.

Подвеска работает следующим образом.

Под1,ем и опускание груза производится каналами 7 механизма нодъема тележки 2. При чтом механизм 1 и поворотные треугольники 4 нагрузки от веса груза и грузового захвата 3, подве1иенных на канатах 7, не воспринимают. Они воспринимают нагрузку только от горизонтальных спл nHejinHn, возникающих при горизонтальном перемещении груза. При под ьеме грузово|Ч1 захвата 3 рычаги 5 подворачиваются вокруг HiapHHpoB 6 и угол а. между прод(1.1ьп()й осью рычага 5 и верти- каль,ю увеличивается, приближаясь к 90° при полностью поднятом грузе. При расстояние между канатами 7 IK в плоскости, парал,1ельной i-раням механизма 1, наматываемых на барабан механизма подъема тележки 2 уменьшается, а горизонтальное сечение механизма 1, или пнфи- на его грани, равная .горизонтальной проекции рычага 5, увеличивается. При опускании груза угол а и горизонтальное сечение меха(П1зма 1 уменьшаются, а расстояние между канатами 7 U, сматываемых с барабана механизма подъема, увеличивается При зтом минимальное значение угла а и ширина грани Вмнн механизма 1 и зависят от длины г рычагов 5, числа звеньев Пя и расстояния между крайними шарнирами Нмик механизма 1, при полностью опущенном захвате 3 - coso6 , BVHH

р-П2

Ip-sin x. Прн угле 35...45° усилия в П1арнира механизма 1 минимальны при числе звеньев немногим больн1е возможно наименьп1его его числа.

Определение числа звеньев механизма 1 и длины рычагов 5, обеспечивающих наиболее оптимальное сочетание с.чожности

устройства, усилий в шарнирах, собственной массы и надежности производится следующим образом.

Определяют максимальное расстояние Нмакс между крайними шарнирами механизма 1 при полностью опущенном грузовом захвате 3.

По условию обеспечения свободного прохождения канатов 7 внутри механизма 1 Bw.. и размещения ме- ханизма 1 между продольными балками крана определяют длин(/ рычага

.нале

ь 1р 5 735:::

где 1р - длина рычага;

Hwxc максимальное расстояние между канатами; If. - расстояние между балками.

Если

в

.маке к

sin (35...45)

то механизм I необходимо располагать ниже продольных балок крана, прикре- нив его к раме грузовой тележки с помощью кронштейна, или угол ...45° увеличить на 3...8°;

Определяют число звеньев

/г,

1р„,Л35...45)°

где Н «акс - максимальная величина верти- кального перемешения груза;

1р - длина рычага. Следовательно, число звеньев в каждой грани выбирается из условия

Н MSLKCМ1ХС

(0,71-0,82)1

где Нчакс - максимальная величина вертикального перемещения груза; Ь - длина рычага в звене щарнирно- 40рычажного механизма;

1к - максимальное расстояние между канатами механизма подъема тележки при полностью опущенном грузе;

п - число звеньев в грани шарнирно- 45рычажного механизма.

Это обеспечивает свободный проход каната внутри механизма 1.

Формула изобретения

Грузовая подвеска крана по авт. ев № 1335529, отличающаяся тем, что, с пелью повьинения надежности работы, пространственный П1арнирно-рычажный механизм выполнен с числом звеньев в каждой его грани, выбираемым из условия

V,.Ь

(0,71-0,82)1р л/Рр -

1530563

56

где Нмакс - максимальная величина верти-канатами механизма подъема

кального перемещения груза;тележки при полностью опущен1р. -длина рычага в звене шарнирно-ном грузе;

рычажного механизма;пз - число звеньев в грани шарнирно1к - максимальное расстояние между5 рычажного механизма.

| название | год | авторы | номер документа |

|---|---|---|---|

| Грузовая подвеска крана | 1986 |

|

SU1399255A1 |

| Устройство для гашения колебаний грузовой подвески крана | 1975 |

|

SU587085A1 |

| Грузовая подвеска крана | 1987 |

|

SU1606436A2 |

| Устройство для демпфирования колебаний грузозахватного органа крана | 1985 |

|

SU1377239A1 |

| КРАН ДЛЯ ОБРАЩЕНИЯ С ОТРАБОТАВШИМ ЯДЕРНЫМ ТОПЛИВОМ В ЗАЩИТНОЙ КАМЕРЕ | 2007 |

|

RU2352516C1 |

| Грузовая подвеска крана | 1985 |

|

SU1286497A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕВОРАЧИВАНИЯ ЗВЕНА ПУТЕВОЙ РЕШЕТКИ | 1991 |

|

RU2044812C1 |

| Грузовая подвеска крана | 1984 |

|

SU1232631A1 |

| КРАН-ПОГРУЗЧИК (ВАРИАНТЫ) | 2006 |

|

RU2317248C2 |

| ТЕЛЕСКОПИЧЕСКАЯ МАЧТА ДЛЯ ПОДЪЕМНИКОВ | 1969 |

|

SU239517A1 |

Изобретение относится к устройствам для предотвращения раскачивания грузозахватного органа. Цель изобретения - повышение надежности работы. Грузовая подвеска крана содержит шарнирно-рычажный механизм 1, расположенный между грузовой тележкой 2 крана и грузовым захватом 3. Грани механизма 1 состоят из одинакового числа последовательно присоединяемых друг к другу шарнирно звеньев, образуемых рычагами 5. Для обеспечения свободного прохождения канатов внутри механизма 1 число звеньев в грани выбирается из условия Hмах/ 0,71 - 0,82 Lр = Nз ≥ Hмах/ √Lр-Lк, где Hмах - максимальная величина вертикального перемещения груза

Lр - длина рычага в звене шарнирно-рычажного механизма

Lк - максимальное расстояние между канатами механизма подъема тележки при полностью опущенном грузе

Nз - число звеньев в грани шарнирно-рычажного механизма. 1 ил.

| Грузовая подвеска крана | 1985 |

|

SU1335529A2 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1989-12-23—Публикация

1987-01-06—Подача