Изобретение относится к литейному производству, в частности к составам лигатур для обработки чугунов, работающих в контакте с фрикционными материалами.

Цель изобретения - уменьшение потерь лигатуры при дроблении, повьше- ние износостойкости и снижение склонности чугуна к отбелуо

Указанная цель достигается тем, что лигатура, содержащая марганец, ванадий, кремний, железо, углерод, и хром, дополнительно содержит медь, сурьму и РЗМ при следующем соотноше- НИИ компонентов, мас.%:

Марганец 5-10

Ванадий 5-15

Кремний . 2-10

Железо 5-15

Хром15-25

Сурьма 2-5

РЗМ1-5

Углерод 0,1-1,0

Медь Остальное

Марганец является элементом, способствующим повышению усвоения основных легирукнцих компонентов. В указанных пределах (5-10 мас.%) марганец увеличивает растворимость углерода в чугуне и тем самым повышает соСП

00

to

Од

держание перлита в матрице металла. Нижний предел (5 мас.%) обеспечивает достаточную твердость в отливках. Превышение верхнего предела (10 мас. нецелесообразно, так как повышается склонность чугуна к отбелу.

Ванадий в пределах 5-15 мас.% способствует формированию дисперсной структуры перлита, что повышает проч ность и твердость 4yryHaj а следовагельно, износостойкость отливок. Нижний предел (5 мас.%) обеспечивает требуемый эффект по твердости чугуна. При превьпиении верхнего предела эезко ухудшается дробимость и раство эимость лигатуры, а также увеличива- гтся ее стоимость.

Кремний является сильным графити- зирующим элементом. При его содержа- НИИ 6 пределах 2-10 мас.% обеспечиваются оптимальная графитизирую- цая обработка, удовлетворительная растворимость и хорошая дробимость лигатуры.

Железо входит в лигатзгру как со- 1утствующий элемент, Пределы содержания железа (5-15 мас.%) обусловлены чистотой компонентов шихты по зтому элементу.

Углерод обеспечивает получение в :плаве карбидов ванадия, хрома и железа, что облегчает ее дробимость. :1ижний предел (0,1 мас.%) обусловлен технологическими факторами. Пре- вышение верхнего предела трудно дос- гижимо. Ввод в состав лигатуры меди обеспечивает снижение температуры плавления лигатуры. В процессе кристаллизации медь способствует графи- тизации, а при эвтектическом превращении задерживает распад перлита. Гаким образом, медь увеличивает общее содержание перлита в структуре, {выравнивая свойства чугуна в различ- hbrx сечениях отливки.

Ввод в состав лигатуры хрома (15-25 мас.%), сурьмы (2-5 мас.%) и РЗМ (1-5 мас.%) значительно повышае эффективность легирования при одно- .временном улучшении дробимости лигатуры. Одновременное присутствие хрома и сурьмы приводит к образова- ;нию атомарных сегрегации , которые при попадании в жидкий рас :плав создают связи как с углеродом, так и с железом, вследствие чего из |жидкого и твердого растворов могут выиеляться сложные карбиды, стойкос

л г

0

5

которых вьппе обычных. Кроме того,- сурьма тормозит распад аустенита, в , результате этого повьш1аются твердость и дисперсность перлита. Нижние пределы по хрому (15 мас.%) и сурьме (2 мас.%) выбраны исходя из обеспечения требуемого эффекта по твердости. Превьш1ение верхнего предела по хрому (25 мас.%) приводит к образованию отбела в отливках. Увеличение содержания сурьмы более 5 мас.% ухудшает прочностные свойства металла.

РЗМ в составе лигатуры выполняет функцию графитизирующего элемента за счет образования дополнительных центров кристаллизации графита.

Нижний предел содержания РЗМ (1 мас.%) выбран исходя из эффективности действия элемента по снятию отбела. При вводе рЗМ в количествах более 5 мас.% в структуре чугуна образуется структурно-свободный цементит.

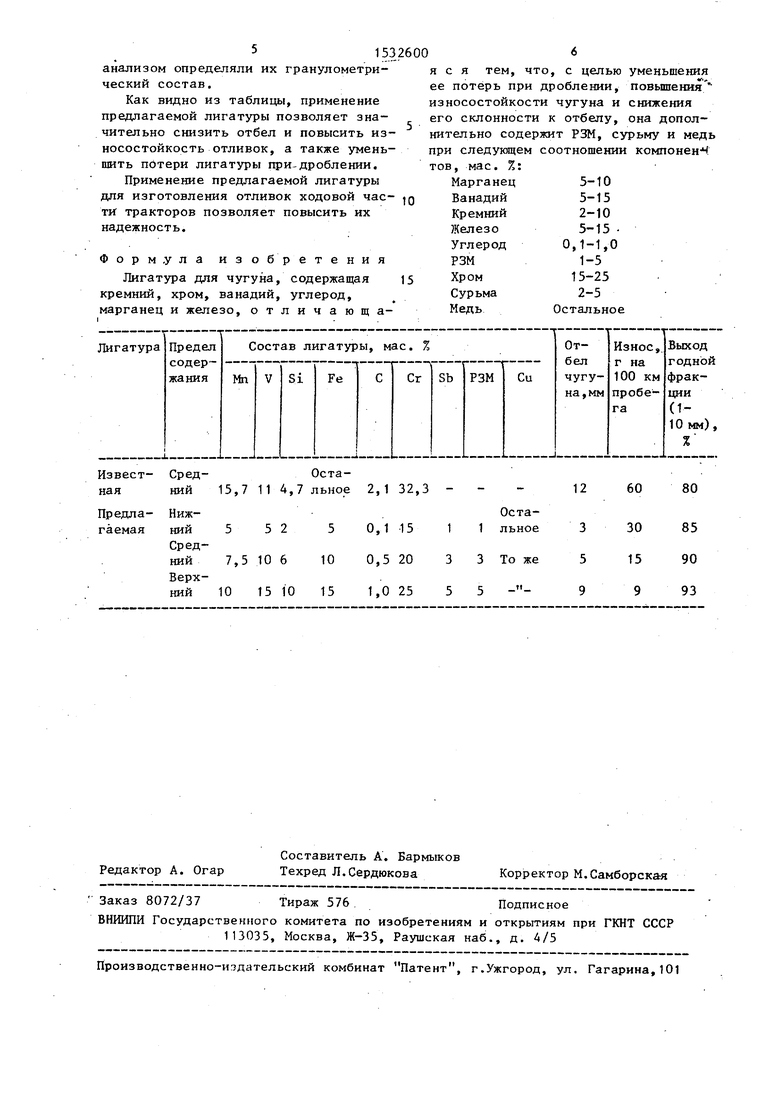

П р им е р. Для проведения сравнительных испытаний предлагаемой и известной лигатур, для обработки чугуна был выплавлен исходный расплав следующего химического состава, мае. %: углерод 3,3; кремний 2,2; марганец 0,6 хром 0,1j сера 0,04.

Выплавку лигатуры проводили в индукционной печи, используя в качестве шихтовых материалов ферромарганец, феррохром, феррованадий, сурьму и отходы меди.

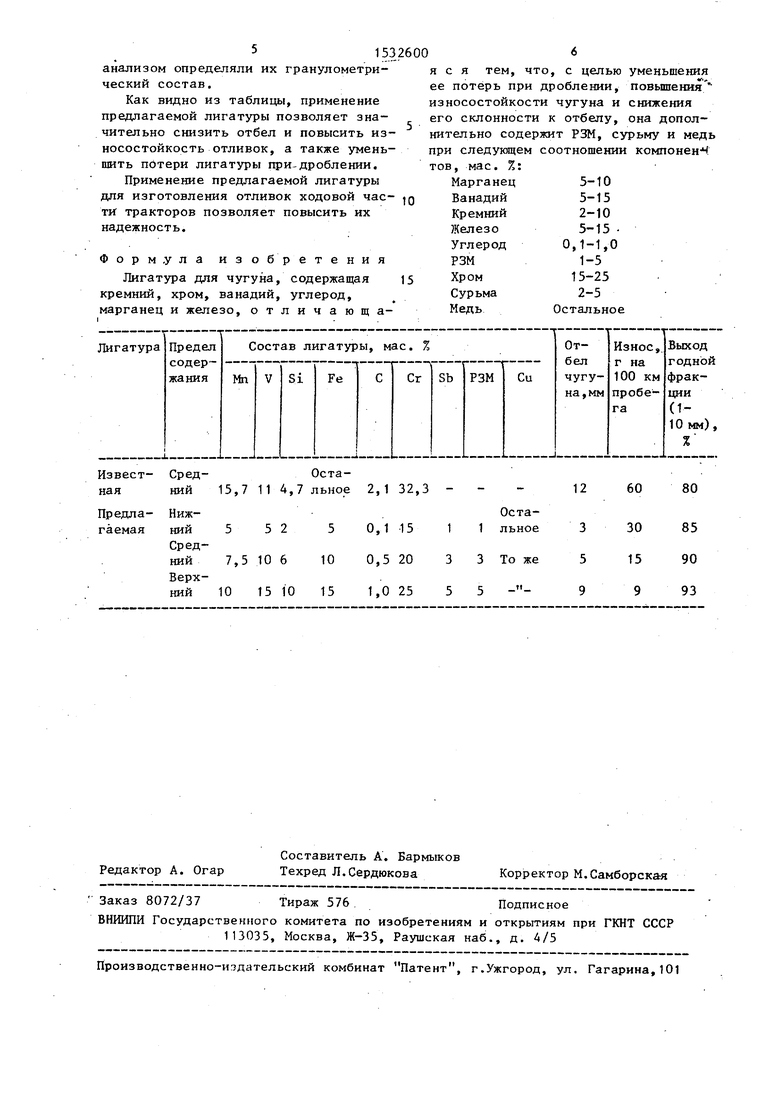

Технология плавки чугуна состояла в следующем: исходный чугун выплавляли в индукционной печи емкостью 100 кг и перегревали до , после чего заполняли разливочный ковш, на дно которого загружали лигатуры различных химических составов. Известную лигатуру вводили со средним содержанием компонентов. Испытуемые составы лигатур и результаты испытаний представлены в таблице. Расход лигатуры составлял по 0,2% от массы обрабатываемого металла. После обра- ботки и вьщержки расплава заливали стандартные образцы для замера отбела и цилиндрические пробы диаметром 40 мм. Из последних вьшезали кольца для испытаний на износ, которые проводили на установке СМЦ-2 в режиме трения скольжения.|

Испытания дробимости лигатуры проводили в шаровой мельнице,где лигатуры размалывают в течение 5 мин, и ситовым

1532600

анализом определяли их гранулометрический состав.

Как видно из таблицы, применение предлагаемой лигатуры позволяет значительно снизить отбел и повысить износостойкость отливок, а также умень- пить потери лигатуры при-дроблении.

Применение предлагаемой лигатуры для изготовления отливок ходовой час- Q тк тракторов позволяет повысить их надежность.

Формула изобретения

Лигатура для чугуна, содержащая кремний, хром, ванадий, углерод, марганец и железо, отличающаQ

5

я с я тем, что, с цепью уменьшения

ее потерь при дроблении, повьшения

износостойкости чугуна и снижения его склонности к отбелу, она дополнительно содержит РЗМ, сурьму и медь при следукяцем соотношении компонен-Ч тов, мае. %:

Марганец5-10

Ванадий5-15

Кремний2-10

Железо5-15

Углерод0,1-1,0

РЗМ1-5

Хром15-25

Сурьма2-5

МедьОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1990 |

|

SU1705395A1 |

| Чугун для отливок | 1989 |

|

SU1691419A1 |

| Чугун | 1987 |

|

SU1444388A1 |

| Чугун | 1982 |

|

SU1062295A1 |

| Чугун для гильз цилиндров двигателей | 1988 |

|

SU1560606A1 |

| Чугун | 1982 |

|

SU1027264A1 |

| Чугун для гильз цилиндров двигателей | 1989 |

|

SU1659516A1 |

| Модификатор | 1990 |

|

SU1724715A1 |

| Чугун | 1985 |

|

SU1310451A1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

Изобретение относится к литейному производству, а именно к разработке составов лигатур, предназначенных для обработки чугуна, применительно к отливкам, работающим в условиях износа. Цель изобретения - уменьшение потерь лигатуры при дроблении, повышение износостойкости и снижение склонности чугуна к отбелу. Лигатура содержит марганец, ванадий, кремний, железо, углерод, хром, сурьму, РЗМ и медь при следующем соотношении компонентов, мас.%: марганец 5 - 10

ванадий 5 - 15

кремний 2 - 10

железо 5 - 15

РЗМ 1 - 5

хром 15 - 25

сурьма 2 - 5

медь остальное. Дополнительный ввод в состав лигатуры меди, сурьмы и РЗМ способствует повышению общей доли перлита и увеличению его дисперсности, а также образованию дополнительных центров кристаллизации, что обеспечивает существенное (в 5 - 10 раз) повышение износостойкости, уменьшение отбела чугуна в клине и снижение на 10 - 20% потерь лигатуры при ее дроблении. Указанные преимущества позволяют применять предлагаемое техническое решение при изготовлении отливок ходовой системы тракторов. 1 табл.

| СПЛАВ ДЛЯ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 0 |

|

SU241681A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Сплав для легирования стали | 1977 |

|

SU697586A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-12-30—Публикация

1987-07-21—Подача