I

(21)4444591/23-02

(22)19.04.88

(46) 30.05.90. Бюл. № 20 (72) С.В.Кутовой

(53)621.744.44-52(088.8)

(56)Авторское свидетельство СССР № 942882, кл. В 22 D 47/02, 1980.

(54)АВТОМАТИЧЕСКАЯ ЛИТЕЙНАЯ ЛИНИЯ

(57)Изобретение относится к литейному производству. Цель изобретения - сокращение производственных площадей, повышение надежности линии и срока

службы оборудования. Незалитая опока поступает на участок накопления форм. В конце участка робот-манипупятор перемещает форму на позицию заливки. Одновременно залитая форма перемешается на участок охлаждения. В конце участка охпаждения крайняя форма манипулятором переставляется на выбивной пресс и с него на транспортную ветвь. Изобретение позволяет существенно экономить производственные площади, отведенные под автоматическую линию. 6 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая литейная линия | 1988 |

|

SU1533833A1 |

| Автоматическая линия для производства многономенклатурного литья | 1980 |

|

SU942882A1 |

| Автоматическая литейная линия | 1977 |

|

SU806257A1 |

| Автоматическая литейная линия | 1987 |

|

SU1447567A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ВЫБИВКИ ЛИТЕЙНЫХ ФОРМ И УСТАНОВКА ДЛЯ ВЫБИВКИ ЛИТЕЙНЫХ ФОРМ | 1990 |

|

RU2015836C1 |

| Автоматическая литейная линия | 1982 |

|

SU1060308A1 |

| Автоматическая линия для производства термообработанных литых деталей | 1980 |

|

SU876294A1 |

| Автоматическая формовочная линия | 1984 |

|

SU1243900A1 |

| ЛИТЕЙНАЯ ЛИНИЯ | 1991 |

|

RU2029659C1 |

| Автоматическая линия изготовления отливок | 1982 |

|

SU1066742A1 |

Изобретение относится к литейному производству. Цель изобретения - сокращение производственных площадей, повышение надежности линии и срока службы оборудования. Незалитая опока поступает на участок накопления форм. В конце участка робот-манипулятор перемещает форму на позицию заливки. Одновременно залитая форма перемещается на участок охлаждения. В конце участка охлаждения крайняя форма манипулятором 22 переставляется на выбивной пресс, и с него на транспортную ветвь. Изобретение позволяет существенно экономить производственные площади, отведенные под автоматическую линию. 6 ил.

Изобретение относится к литейному производству,в частности к устройству автоматических литейных линий (АЛЛ).

Цель изобретения - повышение надежности работы линии, срока службы оборудования и сокращение производственных площадей.

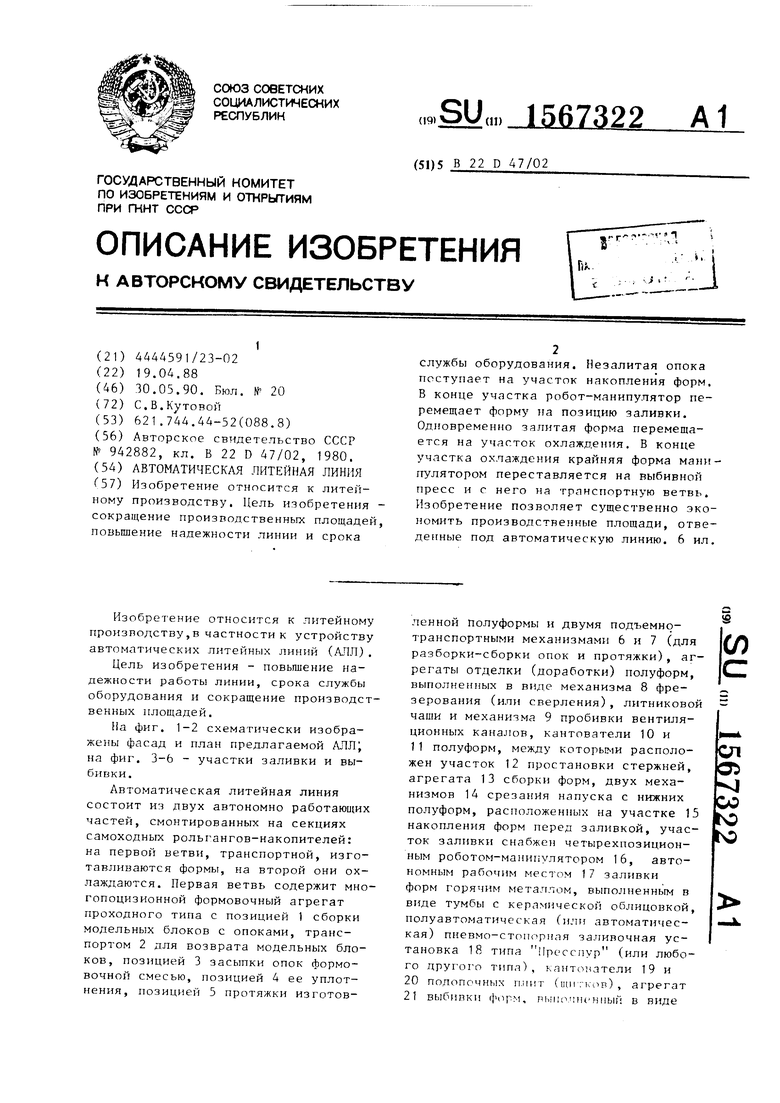

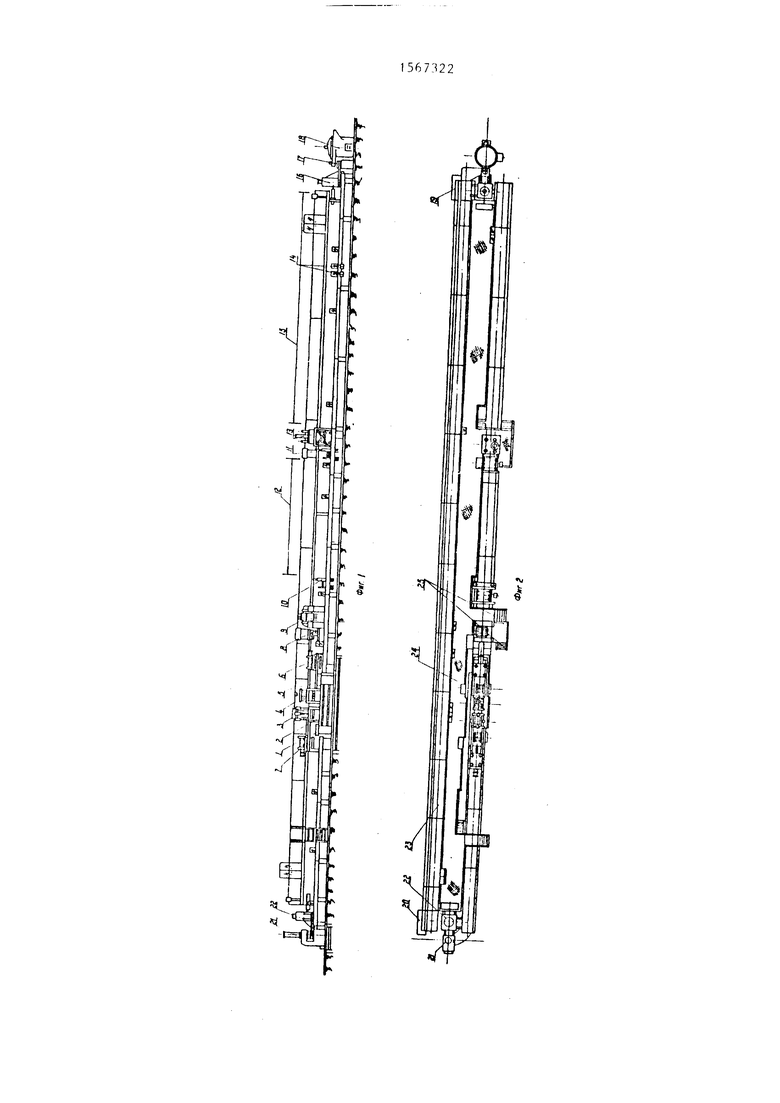

На фиг. 1-2 схематически изображены фасад и план предлагаемой AJlTIj на фиг. 3-6 - участки заливки и выбивки.

Автоматическая литейная линия состоит из двух автономно работающих частей, смонтированных на секциях самоходных рольгангов-накопителей: на первой ветви, транспортной, изготавливаются формы, на второй они охлаждаются. Первая ветвь содержит мно- гопоцизионной формовочный агрегат проходного типа с позицией 1 сборки модельных блоков с опоками, транспортом 2 для возврата модельных блоков, позицией 3 засыпки опок формовочной смесью, позицией 4 ее уплотнения, позицией 5 протяжки изготовленной полуформы и двумя подъемно- транспортными механизмами 6 и 7 (для разборки-сборки опок и протяжки), агрегаты отделки (доработки) полуформ, выполненных в виде механизма 8 фрезерования (или сверления), литниковой чаши и механизма 9 пробивки вентиляционных каналов, кантователи 10 и 11 полуформ, между которыми расположен участок 12 простановки стержней, агрегата 13 сборки форм, двух механизмов 14 срезания напуска с нижних полуформ, расположенных на участке 15 накопления форм перед заливкой, участок заливки снабжен четырехпозицион- ным роботом-манипулятором 16, автономным рабочим местом 17 заливки форм горячим металлом, выполненным в виде тумбы с керамической облицовкой, полуавтоматическая (или автоматическая) пневмо-стопорная заливочная установка 18 типа llpcccnvp (или любого другого типа), кантователи 19 и

20подопечных iiiinr (щи ьов), агрегат

21выбивки форм, пыпочш нпый в виде

S

(Л

СЛ

05

i

со ю ю

консольного пресса, снабжен четырех- позиционным манипулятором 22 с консольным захватом и автономной ветви 23 рольгангов-накопителей для охлаждения форм, имеющих дополнительный ряд приводных роликов для возврата подопечных плит. Рабочее место 17 и агрегат 21, расположенные в торцах ветвей рольгангов-накопителей, обособлены и вынесены за пределы зоны, ограниченной рольгангами-накопителями. Электро- и пневмооборудование может быть размещено на антрессольной площадке 24, установленной над продольным проходом между ветвями рольгангов, как это показано на плане линии, и снабженной переходными лестницами 25.

Автоматическая линия работает следующим образом.

К формовочному агрегату самоходными рольгангами-накопителями подаются пустые спаренные опоки. Подъемно- транспортным механизмом (ПТМ) агрегата они автоматически разбираются и поочередно устанавливаются на соответствующие модельные блоки. На позиции 3 опоки накрываются наполнительной рамкой, производится засыпка формовочной смеси. Наполнительная рамка поднимается, а комплект перемещается на позицию 4 прессования. Заполнение опоки формовочной смесью может быть иным, например, гравитационным, методом надува, широкозахватным пескометом и т.д. На позиции 4 опока накрывается рамкой и производится уплотнение смеси. Уплотнение производится группой плунжеров, из которых внутренние прессуют смесь первыми при относительно невысоких удельных давлениях. Затем в работу включаются прессовые колодки, расположенные по периферии, и производят окончательное уплотнение. Периферийные колодки работают с большим удельным давлением. На позиции 5 ПТМ 6 протягивает опоку с полуформой с модельного комплекта и устанавливает на рольганг, а освободившийся модельный блок возвращается транспортом 2 на позицию формовочного агрегата. По пути модельный комплект обдувается, осматривается оператором и опрыскивается. Далее верхние и нижние полуформы, двигаясь по одному пути, друг за другом, избирательно дообрабатываются. В верхних полуформах механизмом 8 фрезеруется литниковая чаша и механизмом 9, по заданной программе, пробиваются вентканалы. На следующей позиции все полуформы Кантователем 10 кантуются и поступают на участок 12 осмотра, выбраковки и проставки стержней. По

надобности здесь же производится окраска полуформ и засыпка модификатора. Затем, избирательно, верхние полуформы вновь кантователем 11 кантуются и поступают в агрегат 13 сборки.

с Сборщик поднимает полуформу верха. На позицию проходит нижняя полуформа. Сборщик опускает (устанавливает) верхнюю полуформу на нижние и готовая форма, пройдя механизм 14 срезания

напуска, с нижней полуформы поступает на участок 15 накопления форм перед заливкой.

В конце участка робот-манипулятор 5 16 перемещает форму на место 17 заливки. Одновременно залитая форма перемещается на ветвь 23 охлаждения. В конце пути крайняя охлажденная форма манипулятором 22 переставляется на выбивной агрегат 21.

Устройство автоматической линии позволяет сблизить транспортную и ох - ладительную ветви рольгангов-накопителей, что значительно экономит производственные площади.

0

5

Формула изобретения

Автоматическая литейная линия, со- держащая многопозиционный формовочный агрегат, устройства отделки форм, сборки, заливки, выбивки и распаровки опок, две параллельные ветви рольгангов-накопителей, одна из которых транспортная, а другая - охладительная, причем устройства заливки и выбивки установлены в торцах ветвей рольгангов, отличающаяся тем, что, с целью повышения надежности работы линии, срока службы оборудования и сокращения производственных площадей, она снабжена двумя четырех- позиционными манипуляторами для перемещения форм на заливку и выбивку, имеющими консольные захваты и размещенные между ветвями рольгангов-накопителей.

1

sf

UaЈ

/// /// J7//7./// J7 //7 Фие.з

Фиг.5

Редактор М.Товтин

Фиг. 6

Составитель С.Булгаков

Техред М.Ходанич Корректор Т. Палий

Заказ 1287

Тираж 613

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

2° 22

/

Подписное

Авторы

Даты

1990-05-30—Публикация

1988-04-19—Подача