Изобретение относится к станкостроению и может быть использовано в папках для обработки отверстий.

Целью изобретения является повышение точности обработки некалиброванных деталей за счет автоматизации регулирования величины рабочего хода силовой головки.

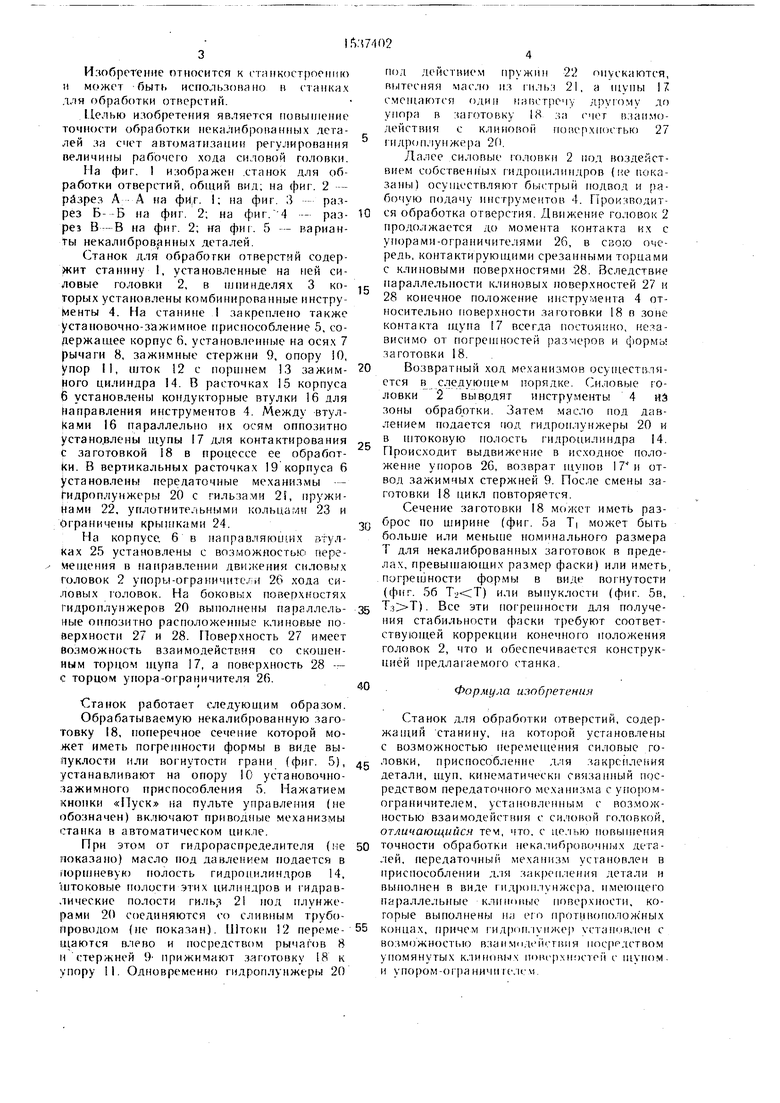

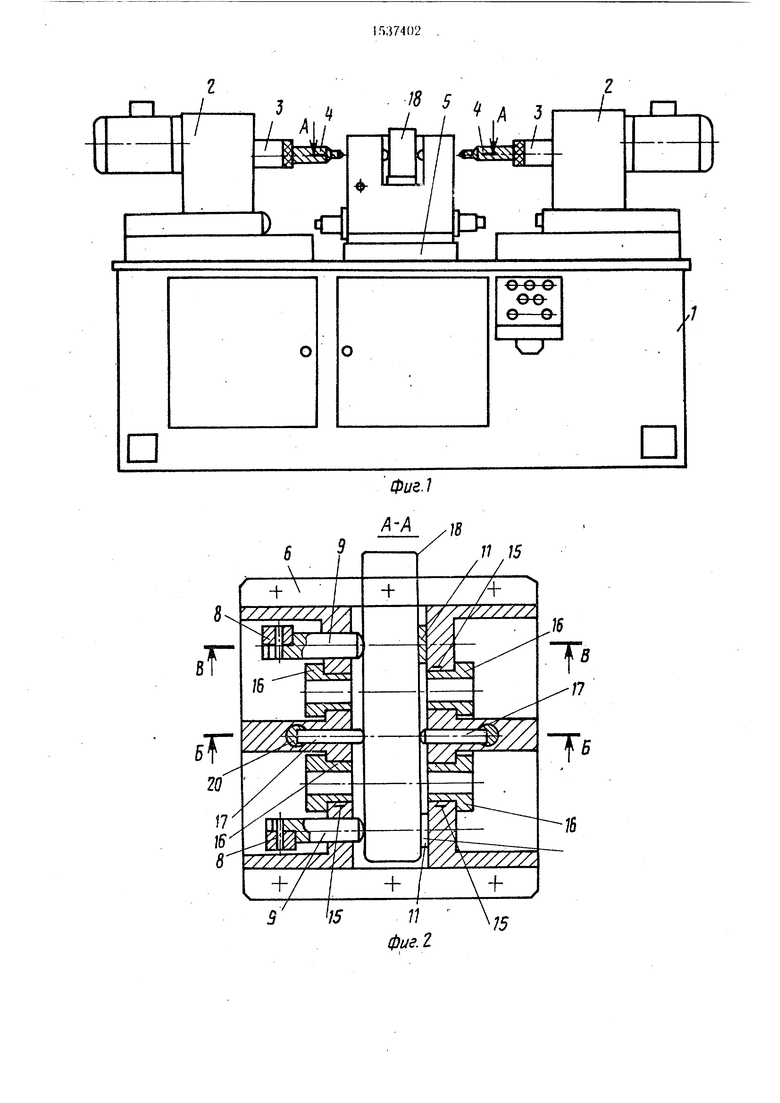

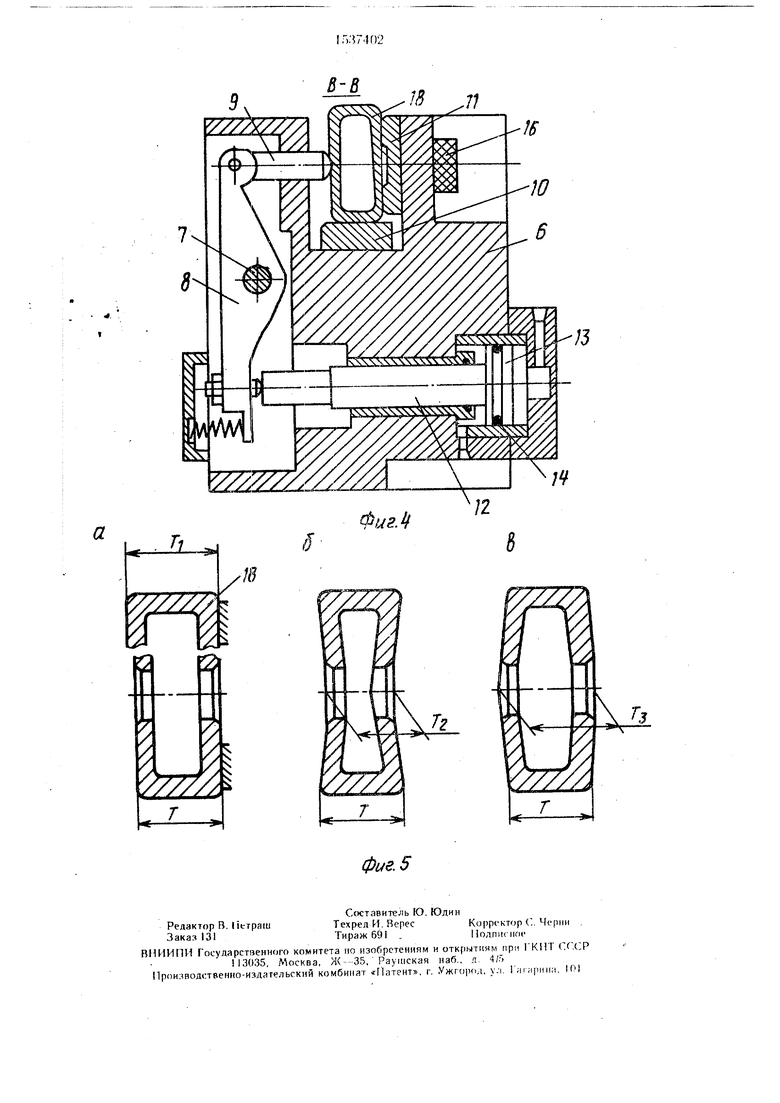

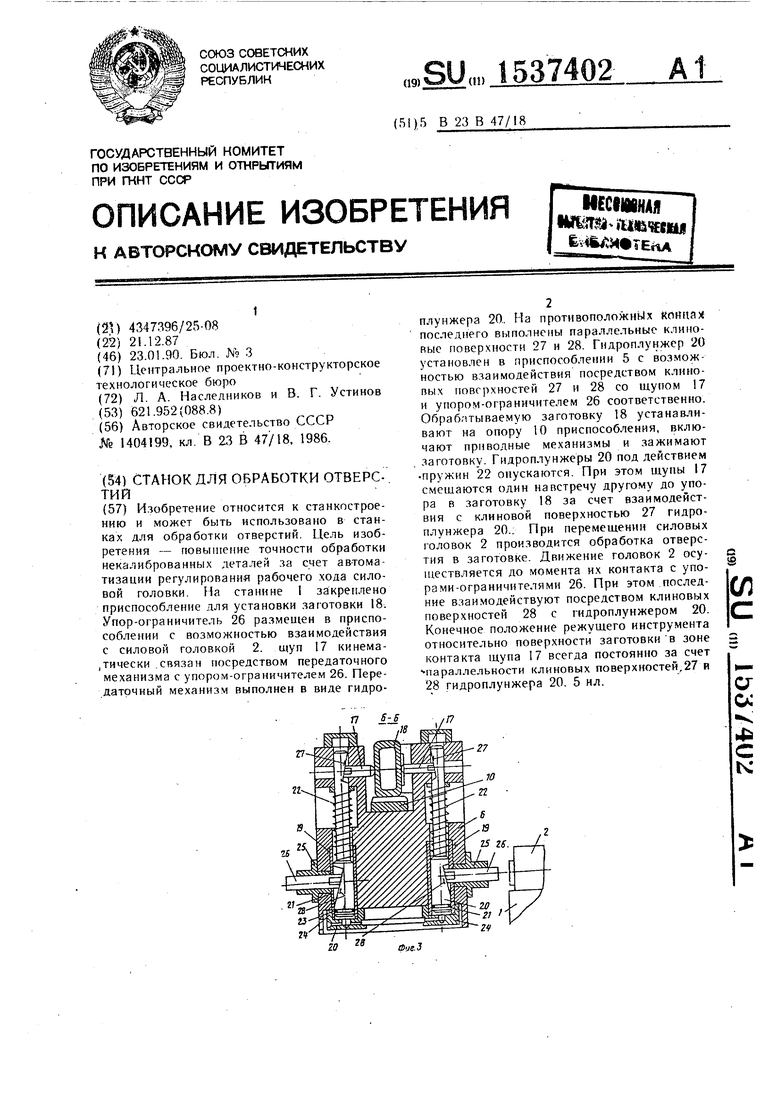

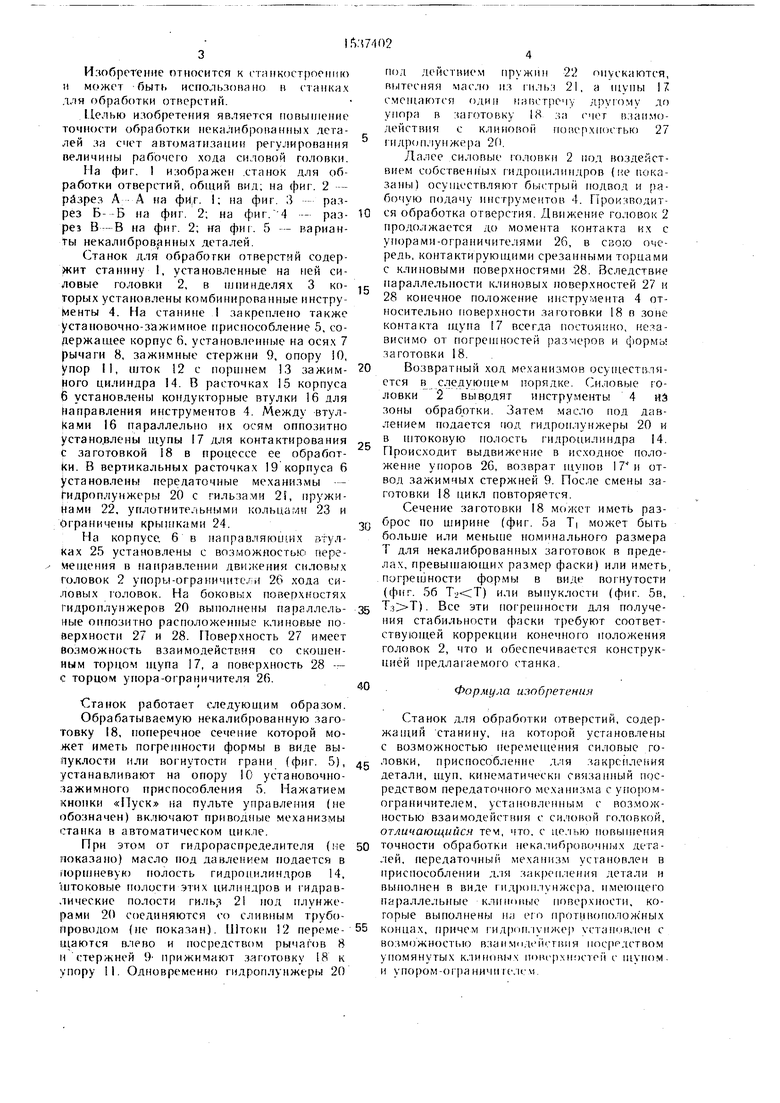

На фиг. 1 изображен станок для обработки отверстий, общий вид; на фиг. 2 - разрез А А на фиг. I; на фиг. 3 -- разрез Б--Б на фиг. 2; на фиг.4 - разрез В -В на фиг. 2; на фш. 5 -- варианты некалиброванных деталей.

Станок для обработки отверстий содержит станину 1, установленные на ней силовые головки 2, в ппин деля х 3 которых установлены комбинированные инструменты 4. На станине I закреплено также установочно-зажимное приспособление 5, содержащее корпус 6. установленные на осях 7 рычаги 8, зажимные стержни 9, опору 0, упор II, шток 12 с поршнем 1,3 зажим- Ного цилиндра 14. В расточках 15 корпуса 6 установлены кондукторные втулки 16 для Направления инструментов 4. Между втул- Ками 16 параллельно их осям оппозитио установлены щупы 17 для контактирования с заготовкой 18 в процессе ее обработ- kn. В вертикальных расточках 19 корпуса 6 установлены передаточные механизмы -- (идроплунжсры 20 с гильзами 2t, пружинами 22, у плотните льны ми кольцами 23 и Ограничены крышками 24.

На корпусе. 6 в направляющих г,т}л- Ках 25 установлены с возможностью перемещения в направлении движения силовых головок 2 упоры-ограничитс-м 26 хода силовых головок. На боковых поверхностях Гидроплунжеров 20 выполнены параллельные оппозитно расположенные клиновые поверхности 27 и 28. Поверхность 27 имеет Возможность взаимодействия со скошенным торцом щупа 17, а поверхность 28 - с торцом упора-ограничителя 2G.

Станок работает следующим образом.

Обрабатываемую некалиброванную заготовку 18, поперечное сечение которой может иметь погрешности формы в виде выпуклости или вогнутости грани (фиг. 5), устанавливают на опору 10 установочно- зажимного приспособления 5. Нажатием кнопки «Пуск на пульте управления (не обозначен) включают приводные механизмы станка в автоматическом цикле.

При этом от гидрораспределителя (пе показано) масло под давлением подается в |1оршневук полость гидропнлиндров 14, штоковые полости этих цилиндров и гидравлические полости гильз 21 иод плунжерами 20 соединяются со сливным трубопроводом (не показан). Штоки 12 перемещаются влево и посредством рычагов 8 и стержней ) прижимают заготовку 18 к упору 11. Одновременно гндроплунжеры 20

под действием пружин 22 вытесняя масло из гильч 21, смещаются один навстречу

опускаются, а щупы 17

ДНУIOMV ДО

5

0

заготовку 18 с клиновой

за счет вз а и мо - поверхносгью 27

упора в действия

гидроплунжеря 20.

Далее силовые головки 2 под воздействием собственных гидроцилиндров (не показаны) осуществляют быстрый подвод и рабочую подачу инструментов 4. Проичводится обработка отверстия. Движение головок 2 продолжается до момента контакта их с у пора ми-ограничителями 26, в свою очередь, контактирующими срезанными торцами с клиновыми поверхностями 28. Вследствие параллельности клиновых поверхностей 27 и 28 конечное положение инструмента 4 относительно поверхности заготовки 18 п зоне контакта щупа 17 всегда постоянно, висимо от погрешностей размеров и форма заготовки 18.

0Возвратный ход механизмов осуществляется в следующем порядке. Силовые головки 2 выводят инструменты 4 ни зоны обработки. Затем масло под давлением подается под гидроплунжеры 20 и в ш токовую полость гидроцилиндра 14. Происходит выдвижение в исходное положение упоров 26, возврат щупов отвод зажимных стержней 9. После смены заготовки 18 цикл повторяется.

Сечение заготовки 18 может иметь разУ брос по ширине (фиг. 5а Т| может быть больше или меньше номинального размера Т для некалиброванных заготовок в пределах, превышающих размер фаски) или иметь погрешности формы в виде вогнутости (фиг. 56 ) или выпуклости (фиг. 5в,

). Все эти погрешности для получения стабильности фаски требуют соответствующей коррекции конечного положения головок 2, что и обеспечивается конструкцией предлагаемого станка.

Формула изобретения

Станок для обработки отверстий, содержащий станину, на которой установлены с возможностью перемещения силовые головки, приспособление для закрепления детали, щуп, кинематически связанный посредством передаточного механизма с упором- ограничителем, установленным с возможностью взаимодействия с силовой головкой, отличающийся тем, что. с целью повышения

точности обработки некалибровочных деталей, передаточный механизм установлен в приспособлении для закрепления детали и выполнен в виде гидроилуижсра. имеющего параллельные клиновые поверхности, которые выполнены H;J его противоположных

концах, причем гилрпгиунжор установлен с во 1можностыо взаим ией твия посредством упомянутых клиновых поверхностей с щупом- и у порой-о гранич п кмсм

9/

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлорежущий станок | 1985 |

|

SU1278108A1 |

| Гидрокопировальный резьботокарный станок | 1983 |

|

SU1140933A1 |

| Загрузочное устройство | 1984 |

|

SU1202794A1 |

| Устройство для обработки пера лопаток | 1979 |

|

SU863111A1 |

| Станок-полуавтомат четырехстороннего закругления ребер деревянных корпусов | 1984 |

|

SU1255434A1 |

| Станок для обработки изделий ротационными инструментами | 1988 |

|

SU1716959A3 |

| Загрузочное устройство | 1987 |

|

SU1463432A2 |

| Многооперационный станок | 1986 |

|

SU1351738A1 |

| АВТОМАТ ДЛЯ ОТРЕЗКИ И ЗЕНКОВАНИЯ ТРУБОК | 1973 |

|

SU366035A1 |

| КАМНЕОБРАБАТЫВАЮЩИЙ СТАНОК НА АЭРОСТАТИЧЕСКИХ ОПОРАХ | 2007 |

|

RU2347676C2 |

Изобретение относится к станкостроению и может быть использовано в станках для обработки отверстий. Цель изобретения - повышение точности обработки некалиброванных деталей за счет автоматизации регулирования рабочего хода силовой головки. На станине 1 закреплено приспособление для установки заготовки 18. Упор-ограничитель 26 размещен в приспособлении с возможностью взаимодействия с силовой головкой 2. Щуп 17 кинематически связан посредством передаточного механизма с упором - ограничителем 26. Передаточный механизм выполнен в виде гидроплунжера 20. На противоположных концах последнего выполнены параллельные клиновые поверхности 27 и 28. Гидроплунжер 20 установлен в приспособлении 5 с возможностью взаимодействия посредством клиновых поверхностей 27 и 28 со щупом 17 и упором-ограничителем 26 соответственно. Обрабатываемую заготовку 18 устанавливают на опору 10 приспособления, включают приводные механизмы и зажимают заготовку. Гидроплунжеры 20 под действием пружин 22 опускаются вниз. При этом щупы 17 смещаются один навстречу другому до упора в заготовку 18 за счет взаимодействия с клиновой поверхностью 27 гидроплунжера 20. При перемещении силовых головок 2 производится обработка отверстия в заготовке. Движение головок 2 осущетвляется до момента их контакта с упорами-ограничителями 26. При этом последние взаимодействуют посредством клиновых поверхностей 28 с гидроплунжером 20. Конечное положение режущего инструмента относительно поверхности заготовки в зоне контакта щупа 17 всегда постоянно за счет параллельности клиновых поверхностей 27 и 28 ги

30WJI

а

5

11

ff

w

Фиг.

Ь

| Устройство для задания глубины обработки | 1986 |

|

SU1404199A1 |

Авторы

Даты

1990-01-23—Публикация

1987-12-21—Подача