Изобретение относится к отрасли строительных материалов и может быть использовано при приготовлении твердеющих закладочных смесей для заполнения выработанного пространства.

Целью изобретения является увеличение коэффициента вспучивания и времени начала схватывания смеси.

Хвосты обогащения молибдена в настоящее время не используются, так как доизвлечение из них молибдена технологически затруднено, а производство строительных материалов на их основе не налажено в связи с их недостаточной активностью, обусловленной тем, что поверхность частичек покрыта реагентами, используемыми при флотации молибдена.

Хвосты, содержащие 0,005-0,01 мае., ксантогената и 0,015-0,03% терпинеола, предполагается использовать в композиции с известным стеклоиз- вестково-гипсовым вяжущим. Указанные компоненты способствуют повышению подвижности смеси и замедлению схватывания вяжущего в результате замедления процесса гидратации извести. Достигается согласование во времени процессов начала газовыделения с интенсивным разогревом смеси и началом схватывания. Это позволяет максимально использовать газообразо- ватель и получить материал с менее дефектной структурой, высоким коэффициентом вспучивания и достаточной для дозакалочных масс прочностью. Использование предлагаемой бетонной смеси позволяет достичь практически полного заполнения выработанного пространства под кровлю.

СП

СО

J

о о со

Ксантогенат и терпинеол обеспечивают высокую транспортабельность смеси, а именно се высокую подвижность и длительные сроки начала схватывания .

Дополнительное введение газообра- дователя позволяет увеличить коэффициент вспучивания смеси, а также положительно сказывается на транспортабельности смеси. Присутствие в смеси указанных реагентов (ксантогената и терпинеола) обеспечивает стабильность газобетонной смеси при транспортировке, исключая возможность расслоения благодаря дополнительному воздухововлечению.

Введение в смесь газообразователя в количестве, большем рекомендуемого, приводит к значительному снижению прочности и может вызвать расслоение смеси с газоотделением при транспортировке. Уменьшение расхода газообразователя не обеспечивает достаточного расширения объема и заполнения пространства под кровлю.

Увеличение содержания заполнителя приводит к снижению прочности и уменьшению коэффициента вспучивания смеем, а уменьшение расхода заполнителя нецелесообразно, так как приводит к повышенному расходу вяжущего и неоправданному удорожанию смеси.

Предлагаемую бетонную смесь готовят путем совместного помола стекла, извести и гипса до удельной поверхности 4-4,5 тыс.см2/г и введения газообразователя и заполнителя с после дующим затворением водой. Полученную смесь по трубам подают к месту закладки.

Из известной и предлагаемой смесей готовят образцы и подвергают стандартным испытаниям как СМРСИ, так и сами образцы.

Сырьевые материалы: вулканический пепел; перлит; известь негашеная (ГОСТ 9179-77); гипс строительный Г-7 (ГОСТ 125-79); хвосты обогащения молибденовой руды (химический состав, %: SiO 51,2; А170, 14,0; Fe20, 6,5; СаО 14,0; MgO 2,1; SO, 1,1; Naz 0,3; 0,1; ппп остальное); песок кварцевый; алюминиевая пудра ПАП-1.

Изготовленные образцы хранят л течение 28 сут в нормальных условиях, а затем испытывают.

Все смеси с газообразователем затворяют водой в таком количестве, чтобы получить подвижность по Суттарду 20 см.

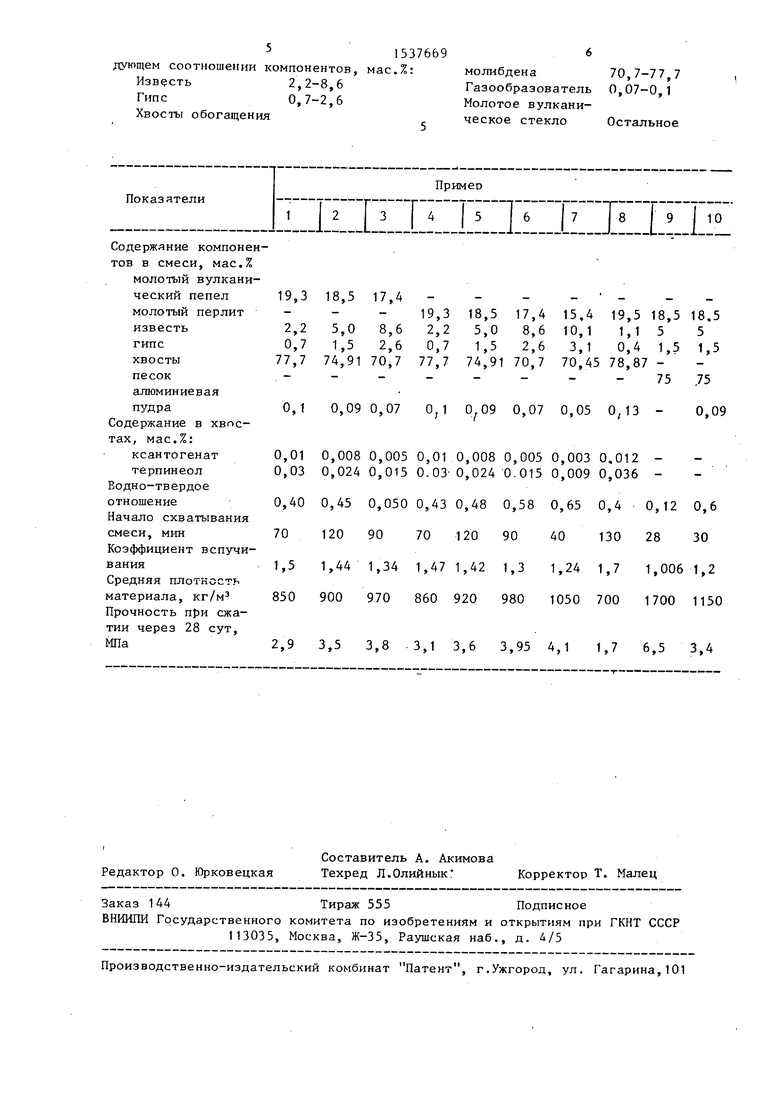

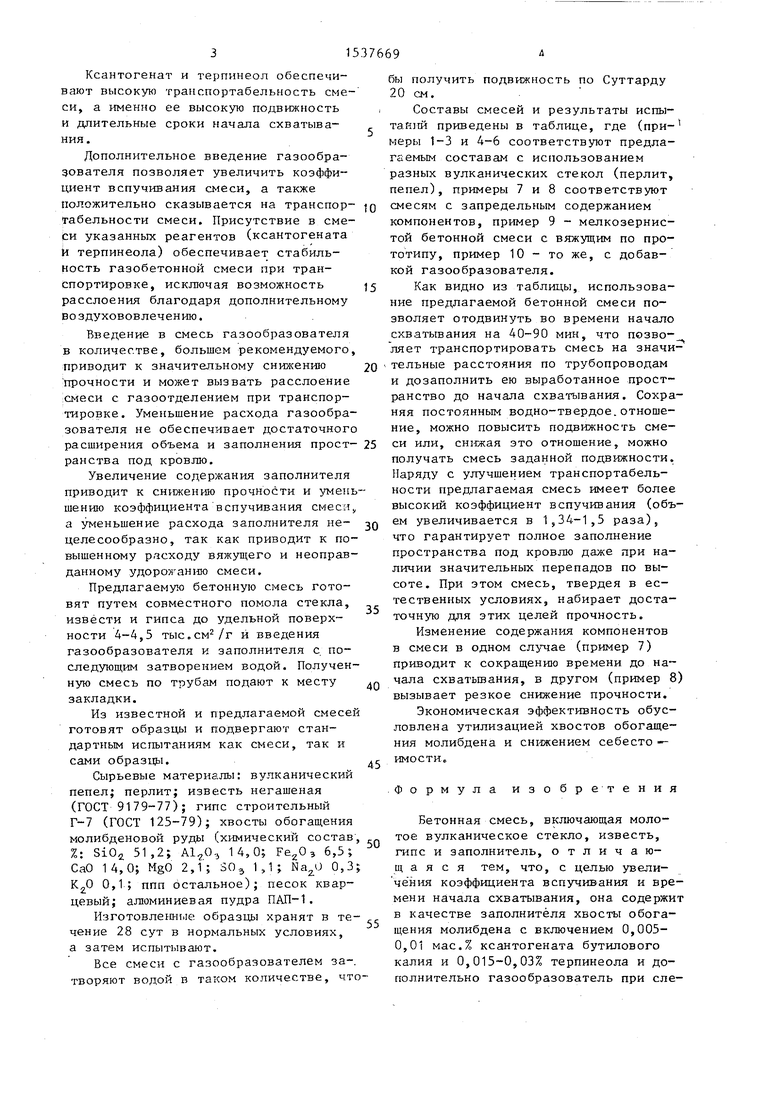

Составы смесей и результаты испы- тапий приведены в таблице, где (при- меры 1-3 и 4-6 соответствуют предлагаемым составам с использованием разных вулканических стекол (перлит, пепел), примеры 7 и 8 соответствуют

0 смесям с запредельным содержанием компонентов, пример 9 - мелкозернистой бетонной смеси с вяжущим по прототипу, пример 10 - то же, с добавкой газообразователя.

5 Как видно из таблицы, использование предлагаемой бетонной смеси позволяет отодвинуть во времени начало схватывания на 40-90 мин, что позволяет транспортировать смесь на значи0 тельные расстояния по трубопроводам и дозаполнить ею выработанное пространство до начала схватывания. Сохраняя постоянным водно-твердое.отношение, можно повысить подвижность сме5 си или, снижая это отношение, можно получать смесь заданной подвижности. Наряду с улучшением транспортабельности предлагаемая смесь имеет более высокий коэффициент вспучивания (объQ ем увеличивается в 1,34-1,5 раза), что гарантирует полное заполнение пространства под кровлю даже при наличии значительных перепадов по высоте. При этом смесь, твердея в естественных условиях, набирает достаточную для этих целей прочность.

Изменение содержания компонентов в смеси в одном случае (пример 7) приводит к сокращению времени до начала схватывания, в другом (пример 8) вызывает резкое снижение прочности.

Экономическая эффективность обусловлена утилизацией хвостов обогащения молибдена и снижением себесто - имости.

5

0

5

Формула изобретения

Бетонная смесь, включающая молотое вулканическое стекло, известь, гипс и заполнитель, о т л и ч а ю- щ а я с я тем, что, с целью увеличения коэффициента вспучивания и времени начала схватывания, она содержит в качестве заполнителя хвосты обогащения молибдена с включением 0,005- 0,01 мас.% ксантогената бутилового калия и 0,015-0,03% терпинеола и дополнительно газообразователь при еле51537669

дующем соотношении компонентов, мас.%: Известь2,2-8,6

Гипс0,7-2,6

Хвосты обогащения

молибдена70,7-77,7 Газообразователь0,07-0,1 Молотое вулканическое стеклоОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления легкого бетона | 1987 |

|

SU1511245A1 |

| ТВЕРДЕЮЩАЯ БЕСКЛИНКЕРНАЯ ЗАКЛАДОЧНАЯ СМЕСЬ | 2004 |

|

RU2275505C1 |

| СМЕСЬ ДЛЯ ЗАКЛАДКИ ВЫРАБОТАННОГО ПРОСТРАНСТВА | 1995 |

|

RU2100615C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОФОРМАТНОЙ ОГНЕЗАЩИТНОЙ ПЛИТЫ И СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОФОРМАТНОЙ ОГНЕЗАЩИТНОЙ ПЛИТЫ НА ОСНОВЕ ДАННОЙ СМЕСИ | 2021 |

|

RU2804960C2 |

| ШЛАКОЩЕЛОЧНОЕ ВЯЖУЩЕЕ "ГРАУНД" И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2370466C1 |

| ШЛАКОЩЕЛОЧНОЕ ВЯЖУЩЕЕ "ГРАУНД-М" И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2370465C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА И ЛЕГКИЙ БЕТОН | 2008 |

|

RU2399598C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2017 |

|

RU2678286C2 |

| Состав закладочной смеси | 1981 |

|

SU976110A1 |

| Сырьевая смесь для изготовления фиброгипсоцементобетонного композита с полидисперсным армированием | 2024 |

|

RU2841146C1 |

Изобретение может быть использовано при изготовлении смесей для дозакладки под кровлю выработанного пространства подземных рудников и шахт. Цель изобретения - увеличение коэффициента вспучивания и времени начала схватывания смеси. Бетонная смесь содержит, мас.%: 2,2 - 8,6 извести, 0,7 - 2,6 гипса, 70,7 - 77,7 хвостов обогащения молибдена, включающих 0,005 - 0,01% ксантогената бутилового калия и 0,015 - 0,03% терпинеола, 0,07 - 0,1 газообразователя и молотое вулканическое стекло - остальное. Начало схватывания смеси 70 - 120 мин, коэффициент вспучивания 1,3 - 1,5. 1 табл.

Содержание компонентов в смеси, мас.% молотый вулканический пепел молотый перлит известь гипс хвосты песок

алюминиевая пудра

Содержание в хвостах, мас.%: ксантогенат терпинеол Еодно-твердое отношение

Начало схватывания смеси, мин Коэффициент вспучивания

Средняя плотность материала, кг/м3 Прочность при сжатии через 28 сут, МПа

19,318,5 17,А - - - - - 19,3 18,5 17,4 15,4 19,5 18,518.5

2,2 5,0 8,6 2,2 5,0 8,6 10,1 1,1 55

0,7 1,5 2,6 0,7 1,5 2,6 3,1 0,4 1,51,5

77,774,91 70,7 77,7 74,91 70,7 70,45 78,87 75.75

0,1 0,09 0,07 0,1 0,07 0,05 0,13 -0,09

0,010,008 0,005 0,01 0,008 0,005 0,003 0.012 0,030,024 0,015 0.03 0,024 0-015 0,009 0,036 0,400,45 0,050 0,43 0,48 0,58 0,65 0,4 0,120,6

70120 90 70 120 90 40 130 2830

1,51,44 1,34 1,47 1,42 1,3 1,24 1,7 1,006 1,2

850900 970 860 920 980 1050 700 17001150

2,93,5 3,8 3,1 3,6 3,95 4,1 1,7 6,53,4

| Вяжущее | 1984 |

|

SU1235836A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Вяжущее | 1981 |

|

SU1046214A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-01-23—Публикация

1987-06-23—Подача