Изобретение относится к обработке металлов давлением и может быть использовано для подачи полосового и ленточного материалов в зону обработки, в частности пресса или ножниц.

Цель изобретения - расширение технологических возможностей путем увеличения шага подачи материала без увеличения габаритов, устройства и повышение надежности работы устройства.

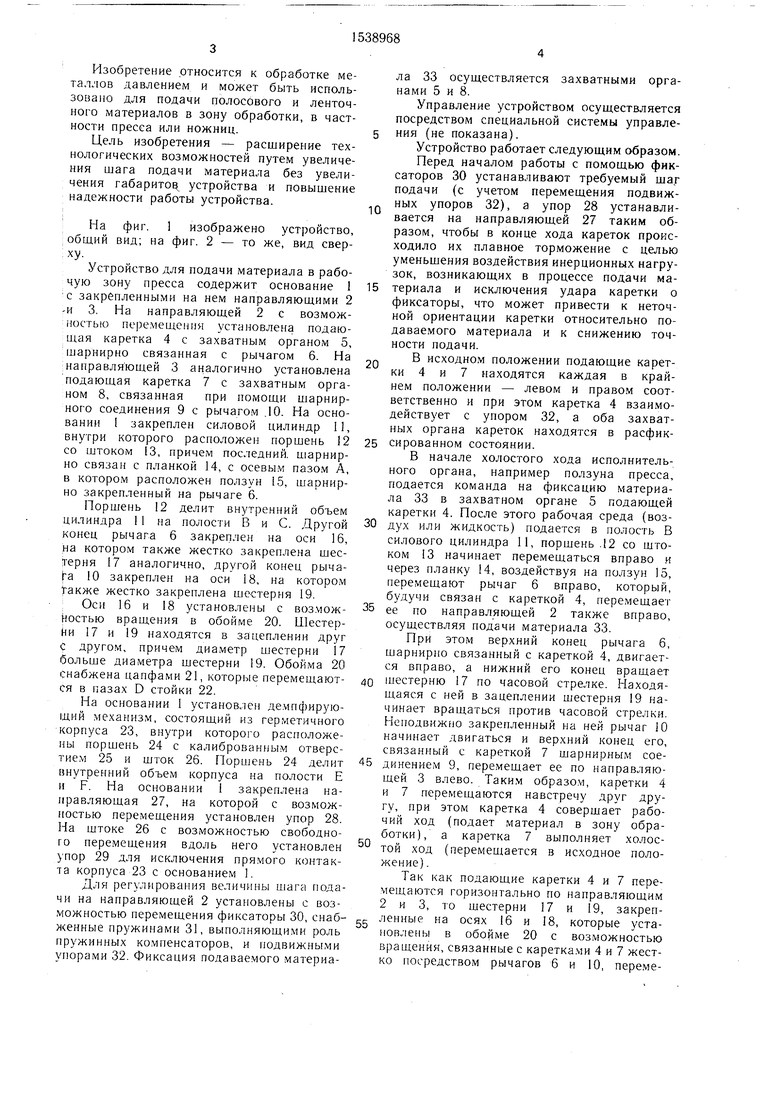

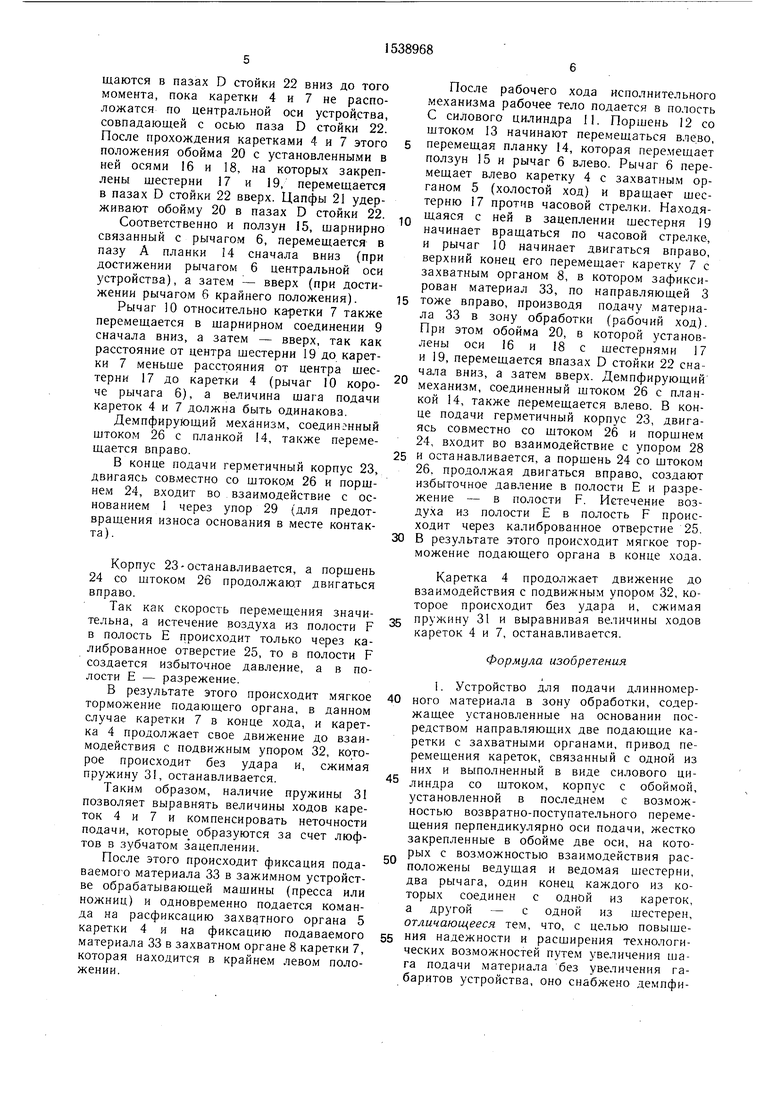

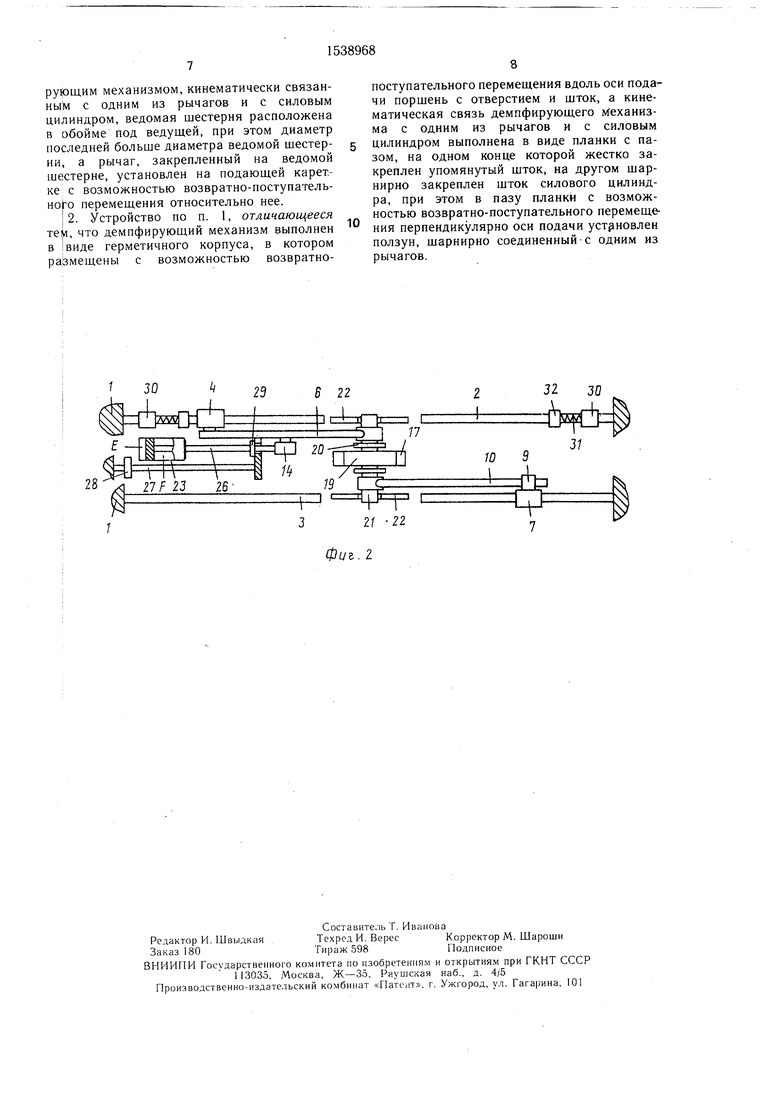

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - то же, вид сверху.

Устройство для подачи материала в рабочую зону пресса содержит основание 1 с закрепленными на нем направляющими 2 -и 3. На направляющей 2 с возможностью перемещения установлена подающая каретка 4 с захватным органом 5, шарнирно связанная с рычагом 6. На направляющей 3 аналогично установлена подающая каретка 7 с захватным органом 8, связанная при помощи шарнирного соединения 9 с рычагом 10. На основании I закреплен силовой цилиндр 11, внутри которого расположен поршень 12 со штоком 13, причем последний, шарнирно связан с планкой 14, с осевым пазом А, в котором расположен ползун 15, шарнирно закрепленный на рычаге 6.

Поршень 12 делит внутренний объем цилиндра 11 на полости В и С. Другой конец рычага б закреплен на оси 16, на котором также жестко закреплена шестерня 17 аналогично, другой конец рыча- N 10 закреплен на оси 18, на котором t-акже жестко закреплена шестерня 19.

Оси 16 и 18 установлены с возможностью вращения в обойме 20. Шестерни 17 и 19 находятся в зацеплении друг с другом, причем диаметр шестерни 17 больше диаметра шестерни 19. Обойма 20 Снабжена цапфами 21, которые перемещаются в пазах D стойки 22.

На основании 1 установлен демпфирующий механизм, состоящий из герметичного корпуса 23, внутри которого расположены поршень 24 с калиброванным отверстием 25 и шток 26. Поршень 24 делит внутренний объем корпуса на полости Е и F. На основании 1 закреплена направляющая 27, на которой с возможностью перемещения установлен упор 28. На штоке 26 с возможностью свободного перемещения вдоль него установлен пор 29 для исключения прямого контакта корпуса 23 с основанием 1.

Для регулирования величины шага подачи на направляющей 2 установлены с возможностью перемещения фиксаторы 30, снабженные пружинами 31, выполняющими роль пружинных компенсаторов, и подвижными упорами 32. Фиксация подаваемого материа0

ла 33 осуществляется захватными органами 5 и 8.

Управление устройством осуществляется посредством специальной системы управления (не показана).

Устройство работает следующим образом. Перед началом работы с помощью фиксаторов 30 устанавливают требуемый шаг подачи (с учетом перемещения подвижных упоров 32), а упор 28 устанавливается на направляющей 27 таким образом, чтобы в конце хода кареток происходило их плавное торможение с целью уменьшения воздействия инерционных нагрузок, возникающих в процессе подачи материала и исключения удара каретки о фиксаторы, что может привести к неточной ориентации каретки относительно подаваемого материала и к снижению точности подачи.

В исходном положении подающие каретки 4 и 7 находятся каждая в крайнем положении - левом и правом соответственно и при этом каретка 4 взаимодействует с упором 32, а оба захватных органа кареток находятся в расфик5 сированном состоянии.

В начале холостого хода исполнительного органа, например ползуна пресса, подается команда на фиксацию материала 33 в захватном органе 5 подающей каретки 4. После этого рабочая среда (воз0 дух или жидкость) подается в полость В силового цилиндра 11, поршень 12 со штоком 13 начинает перемещаться вправо и через планку 14, воздействуя на ползун 15, перемещают рычаг 6 вправо, который, будучи связан с кареткой 4, перемещает

5 ее по направляющей 2 также вправо, осуществляя подачи материала 33.

При этом верхний конец рычага 6, шарнирно связанный с кареткой 4, двигается вправо, а нижний его конец вращает

0 шестерню 17 по часовой стрелке. Находящаяся с ней в зацеплении шестерня 19 начинает вращаться против часовой стрелки. Неподвижно закрепленный на ней рычаг 10 начинает двигаться и верхний конец его, связанный с кареткой 7 шарнирным сое5 динением 9, перемещает ее по направляющей 3 влево. Таким образом, каретки 4 и 7 перемещаются навстречу друг другу, при этом каретка 4 совершает рабочий ход (подает материал в зону обработки), а каретка 7 выполняет холостой ход (перемещается в исходное положение).

Так как подающие каретки 4 и 7 перемещаются горизонтально по направляющим 2 и 3, то шестерни 17 и 19, закреп5 ленные на осях 16 и 18, которые установлены в обойме 20 с возможностью вращения, связанные с каретками 4 и 7 жестко посредством рычагов 6 и 10, переме0

щаются в пазах D стойки 22 вниз до того момента, пока каретки 4 и 7 не расположатся по центральной оси устройства, совпадающей с осью паза D стойки 22. После прохождения каретками 4 и 7 этого положения обойма 20 с установленными в ней осями 16 и 18, на которых закреплены шестерни 17 и 19, перемещается в пазах D стойки 22 вверх. Цапфы 21 удерживают обойму 20 в пазах D стойки 22.

Соответственно и ползун 15, шарнирно связанный с рычагом 6, перемещается в пазу А планки 4 сначала вниз (при достижении рычагом 6 центральной оси устройства), а затем - вверх (при достижении рычагом 6 крайнего положения).

Рычаг 10 относительно каретки 7 также перемещается в шарнирном соединении 9 сначала вниз, а затем - вверх, так как расстояние от центра шестерни 19 до каретки 7 меньше расстояния от центра шестерни 17 до каретки 4 (рычаг 10 короче рычага 6), а величина шага подачи кареток 4 и 7 должна быть одинакова.

Демпфирующий механизм, соединэнный штоком 26 с планкой 14, также перемещается вправо.

В конце подачи герметичный корпус 23, двигаясь совместно со штоком 26 и поршнем 24, входит во взаимодействие с основанием 1 через упор 29 (для предотвращения износа основания в месте контакта).

Корпус 23-останавливается, а поршень 24 со штоком 26 продолжают двигаться вправо.

Так как скорость перемещения значительна, а истечение воздуха из полости F в полость Е происходит только через калиброванное отверстие 25, то в полости F создается избыточное давление, а в полости Е - разрежение.

В результате этого происходит мягкое торможение подающего органа, в данном случае каретки 7 в конце хода, и каретка 4 продолжает свое движение до взаимодействия с подвижным упором 32, которое происходит без удара и, сжимая пружину 31, останавливается.

Таким образом, наличие пружины 31 позволяет выравнять величины ходов кареток 4 и 7 и компенсировать неточности подачи, которые образуются за счет люфтов в зубчатом зацеплении.

После этого происходит фиксация подаваемого материала 33 в зажимном устройстве обрабатывающей машины (пресса или ножниц) и одновременно подается команда на расфиксацию захватного органа 5 каретки 4 и на фиксацию подаваемого материала 33 в захватном органе 8 каретки 7, которая находится в крайнем левом положении.

0

После рабочего хода исполнительного механизма рабочее тело подается в полость С силового цилиндра 11. Поршень 12 со штоком 13 начинают перемещаться влево,

перемещая планку 14, которая перемещает ползун 15 и рычаг 6 влево. Рычаг 6 перемещает влево каретку 4 с захватным органом 5 (холостой ход) и вращает шестерню 17 против часовой стрелки. Находя0 щаяся с ней в зацеплении шестерня 19 начинает вращаться по часовой стрелке, и рычаг 10 начинает двигаться вправо, верхний конец его перемещает каретку 7 с захватным органом 8, в котором зафиксирован материал 33, по направляющей 3

5 тоже вправо, производя подачу материала 33 в зону обработки (рабочий ход). При этом обойма 20, в которой установлены оси 16 и 18 с шестернями 17 и 19, перемещается впазах D стойки 22 сначала вниз, а затем вверх. Демпфирующий механизм, соединенный штоком 26 с планкой 14, также перемещается влево. В конце подачи герметичный корпус 23, двигаясь совместно со штоком 26 и поршнем 24, входит во взаимодействие с упором 28

5 и останавливается, а поршень 24 со штоком 26. продолжая двигаться вправо, создают избыточное давление в полости Е и разрежение - в полости F. Истечение воздуха из полости Е в полость F происходит через калиброванное отверстие 25.

0 В результате этого происходит мягкое торможение подающего органа в конце хода.

Каретка 4 продолжает движение до взаимодействия с подвижным упором 32, которое происходит без удара и. сжимая 5 пружину 31 и выравнивая величины ходов кареток 4 и 7, останавливается.

Формула изобретения

1. Устройство для подачи длинномер- 0 ного материала в зону обработки, содержащее установленные на основании посредством направляющих две подающие каретки с захватными органами, привод перемещения кареток, связанный с одной из них и выполненный в виде силового ци- 5 линдра со штоком, корпус с обоймой, установленной в последнем с возможностью возвратно-поступательного перемещения перпендикулярно оси подачи, жестко закрепленные в обойме две оси, на которых с возможностью взаимодействия расположены ведущая и ведомая шестерни, два рычага, один конец каждого из которых соединен с одной из кареток, а другой - с одной из шестерен, отличающееся тем, что, с целью повыше- 5 ния надежности и расширения технологических возможностей путем увеличения шага подачи материала без увеличения габаритов устройства, оно снабжено демпфи0

рующим механизмом, кинематически связанным с одним из рычагов и с силовым цилиндром, ведомая шестерня расположена в обойме под ведущей, при этом диаметр последней больше диаметра ведомой шестерни, а рычаг, закрепленный на ведомой шестерне, установлен на подающей каретке с возможностью возвратно-поступательного перемещения относительно нее.

2. Устройство по п. 1, отличающееся тем, что демпфирующий механизм выполнен в виде герметичного корпуса, в котором размещены с возможностью возвратно

поступательного перемещения вдоль оси подачи поршень с отверстием и шток, а кинематическая связь демпфирующего Механизма с одним из рычагов и с силовым цилиндром выполнена в виде планки с пазом, на одном конце которой жестко закреплен упомянутый шток, на другом шар- нирно закреплен шток силового цилиндра, при этом в пазу планки с возможностью возвратно-поступательного перемещения перпендикулярно оси подачи установлен ползун, шарнирно соединенный с одним из рычагов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи длинномерного материала в зону обработки | 1985 |

|

SU1266614A1 |

| Устройство для подачи длинномерного материала в зону обработки | 1987 |

|

SU1407630A1 |

| Устройство для подачи листового материала в рабочую зону пресса | 1979 |

|

SU871934A1 |

| Устройство для подачи полосового материала в рабочую зону пресса | 1986 |

|

SU1371746A1 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| Устройство для подачи длинномерного материала в зону обработки | 1982 |

|

SU1097416A1 |

| Автоматическая линия штамповки деталей из рулонного материала | 1989 |

|

SU1625565A1 |

| Устройство для подачи полосового и ленточного материала в зону обработки | 1981 |

|

SU1013054A1 |

| Устройство для подачи полосового и ленточного материала в зону обработки | 1981 |

|

SU1013048A1 |

| Клещевая подача к горячештамповочному прессу | 1989 |

|

SU1690920A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для подачи полосового и ленточного материала в зону обработки. Цель изобретения - повышение надежности и расширение технологических возможностей путем увеличения шага подачи материала без увеличения габаритов устройства. Устройство содержит две подающие каретки (ПК), 4 и 7, связанные между собой рычагами 6 и 10. Один конец каждого их рычагов закреплен на ПК, а другой посредством осей 16 и 18 - на шестернях 17 и 19. При этом ведомая шестерня 19 расположена в обойме 20 под ведущей шестерней 17 и имеет диаметр, меньший ее диаметра. Рычаг 10 установлен на ПК 7 с возможностью возвратно-поступательного перемещения относительно нее. Рычаг 6 соединен с силовым цилиндром посредством демпфирующего механизма. Последний выполнен в виде герметичного корпуса, в котором размещены поршень 24 с отверстием 25 и шток, соединенный со штоком силового цилиндра посредством планки 14. В планке выполнен паз, в котором с возможностью возвратно-поступательного перемещения перпендикулярно оси подачи установлен ползун 15, шарнирно закрепленный на рычаге 6. Устройство позволяет исключить применение специальных энергоемких устройств для восприятия воздействия возникающих инерционных нагрузок. 1 з.п. ф-лы, 2 ил.

1 30

Фиг. г

32 30

| Устройство для подачи длинномерного материала в зону обработки | 1985 |

|

SU1266614A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-01-30—Публикация

1988-05-26—Подача