Изобретение относится к обработке металлов давением и может быть использовано для штамповки деталей из длинномерного материала.

Цель изобретения - расширение технологических возможностей путем укладки в ориентированном положении радиальных деталей в сменные тары и повышение надежности в работе.

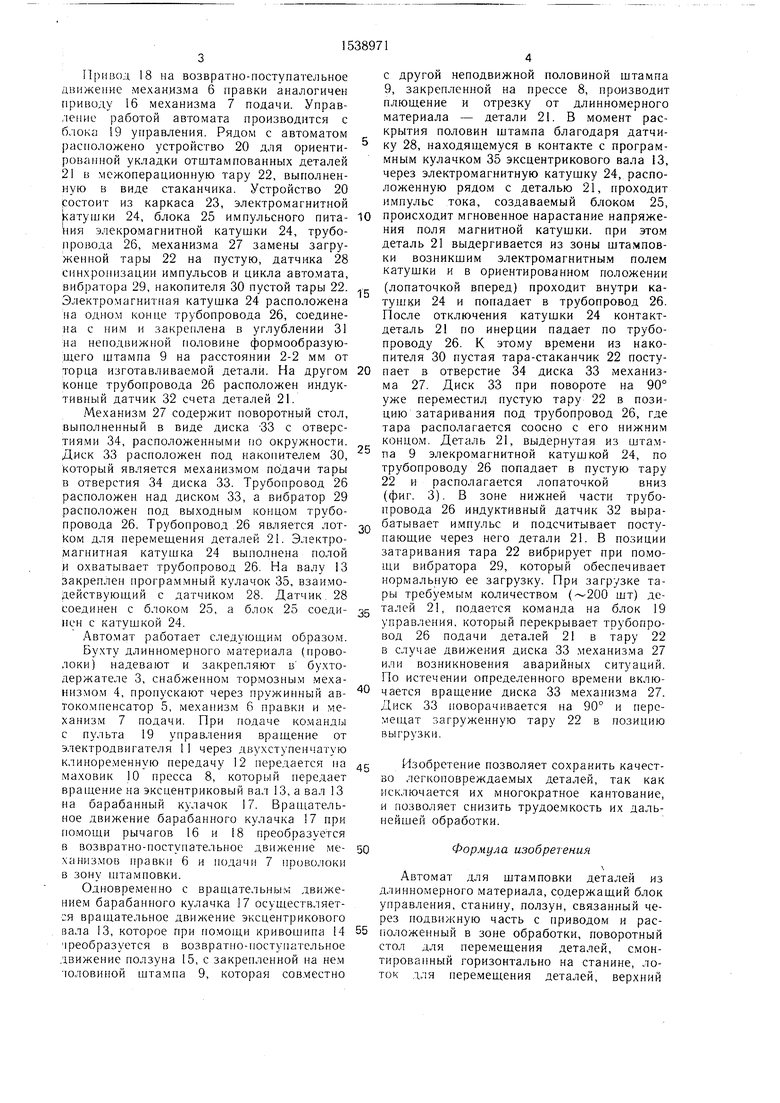

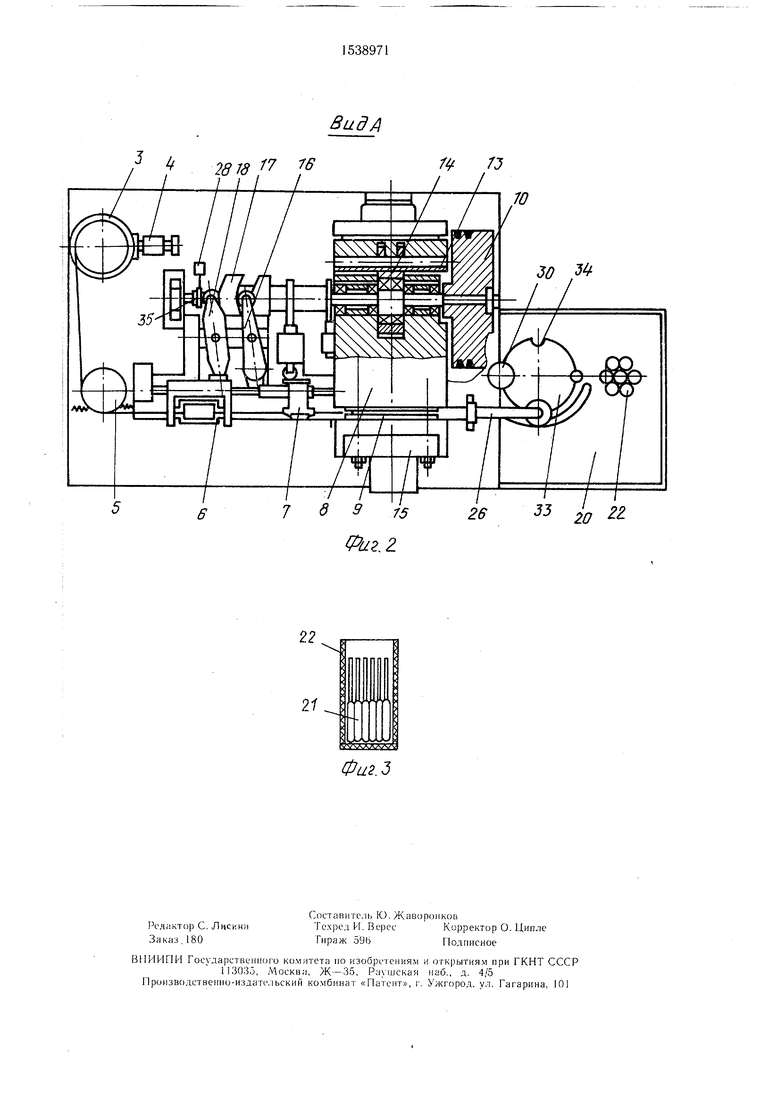

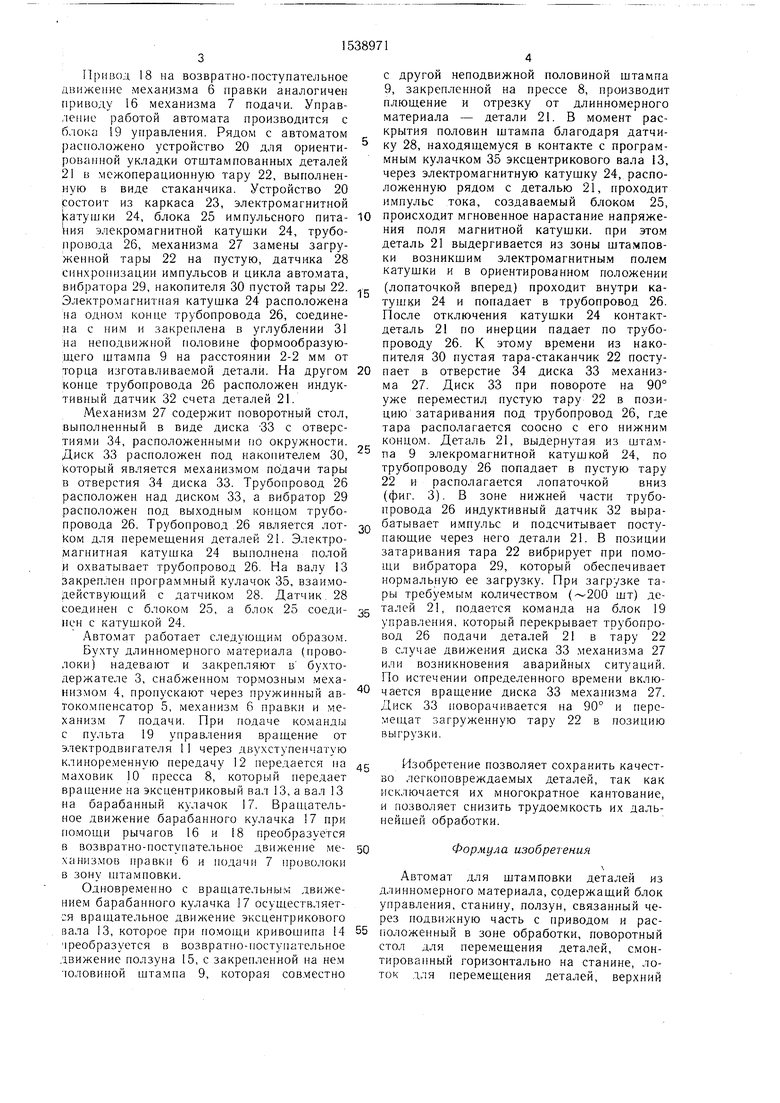

На фиг 1. схематически изображен предлагаемый автомат для штамповки деталей из длинномерного материала; на фиг. 2 - вид А на фиг. 1, на фиг. 3 - тара для размещения деталей.

Автомат для штамповки деталей из длинномерного материала состоит из станины 1, на верхней плите 2 которой закреплены в технологической последовательности бухтодержатель 3, снабженный тормозным механизмом 4, пружинный автокомпенсатор 5, механизм 6 правки, механизм 7 подачи, пресс 8, закрепленный на прессе формообразующий штамп 9. Внутри станины 1 расположен привод вращения маховика 10, состоящий из элекродвига- теля 11 и клиноременной передачи 12. Маховик 10 пресса 8 жестко связан с эксцентриковым валом 13, который является основным ведущим звеном.

С помощью кривошипно-шатунного механизма 14 вращательное движение эксцентрикового вала 13 преобразуется в возвратно-поступательное движение ползуна 15. Механизм 7 подачи совершает возвратно- поступательное движение под действием рычага 16, соотношение плеч которого, следовательно, шаг подачи могут регулироваться. Рычаг 16 приводится в движение от барабанного кулачка 17, насаженного на эксцентриковый вал 13 пресса 8

сд

со оо ;о j

Привод 18 на возвратно-поступательное движение механизма 6 правки аналогичен приводу 16 механизма 7 подачи. Управление работой автомата производится с блока 19 управления. Рядом с автоматом расположено устройство 20 для ориентированной укладки отштампованных деталей 21 в межоперационную тару 22, выполненную в виде стаканчика. Устройство 20 состоит из каркаса 23, электромагнитной

с другой неподвижной половиной штампа 9, закрепленной на прессе 8, производит плющение и отрезку от длинномерного материала - детали 21. В момент раскрытия половин штампа благодаря датчику 28, находящемуся в контакте с программным кулачком 35 эксцентрикового вала 13, через электромагнитную катушку 24, расположенную рядом с деталью 21, проходит импульс тока, создаваемый блоком 25,

Катушки 24, блока 25 импульсного пита- 10 происходит мгновенное нарастание напряжения элекромагнитной катушки 24, трубо-ния поля магнитной катушки, при этом провода 26, механизма 27 замены загруженной тары 22 на пустую, датчика 28

деталь 21 выдергивается из зоны штамповки возникшим электромагнитным полем катушки и в ориентированном положении

синхронизации импульсов и цикла автомата,

деталь 21 выдергивается из зоны штамповки возникшим электромагнитным полем катушки и в ориентированном положении

вибратора 29, накопителя 30 пустой тары 22. 1Р- (лопаточкой вперед) проходит внутри ка- Электромагнитная катушка 24 расположена тушки 24 и попадает в трубопровод 26.

---24

После отключения катушки

контактна одном конце трубопровода 26, соединена с ним и закреплена в углублении 31 на неподвижной половине формообразующего штампа 9 на расстоянии 2-2 мм от

торца изготавливаемой детали. На другом 20 пает в отверстие 34 диска 33 механизконце трубопровода 26 расположен индук-ма 27. Диск 33 при повороте на 90°

тивный датчик 32 счета деталей 21.уже переместил пустую тару 22 в позиМеханизм 27 содержит поворотный стол,цию затаривания под трубопровод 26, где

деталь 21 по инерции падает по трубопроводу 26. К этому времени из накопителя 30 пустая тара-стаканчик 22 посту25

выполненный в виде диска -33 с отверстиями 34, расположенными по окружности. Диск 33 расположен под накопителем 30, который является механизмом подачи тары в отверстия 34 диска 33. Трубопровод 26 расположен над диском 33, а вибратор 29 расположен под выходным концом трубопровода 26. Трубопровод 26 является лот- 30 Ком для перемещения деталей 21. Электромагнитная катушка 24 выполнена полой и охватывает трубопровод 26. На валу 13 закреплен программный кулачок 35, взаимодействующий с датчиком 28. Датчик 28 соединен с блоком 25, а блок 25 соеди- 35 Пен с катушкой 24.

Автомат работает следующим образом.

Бухту длинномерного материала (проволоки) надевают и закрепляют в бухто- держателе 3, снабженном тормозным механизмом 4, пропускают через пружинный ав- 40 токомпенсатор 5, механизм 6 правки и механизм 7 подачи. При подаче команды с пульта 19 управления вращение от электродвигателя 11 через двухступенчатую клиноременную передачу 12 передается на 45 маховик 10 пресса 8, который передает вращение на эксцентриковый вал 13, а вал 13 на барабанный кулачок 17. Вращательное движение барабанного кулачка 17 при помощи рычагов 16 и 18 преобразуется

тара располагается соосно с его нижним концом. Деталь 21, выдернутая из штампа 9 элекромагнитной катушкой 24, по трубопроводу 26 попадает в пустую тару 22 и располагается лопаточкой вниз (фиг. 3). В зоне нижней части трубопровода 26 индуктивный датчик 32 вырабатывает импульс и подсчитывает поступающие через него детали 21. В позиции затаривания тара 22 вибрирует при помощи вибратора 29, который обеспечивает нормальную ее загрузку. При загрузке тары требуемым количеством (200 шт) деталей 21, подается команда на блок 19 управления, который перекрывает трубопровод 26 подачи деталей 21 в тару 22 в случае движения диска 33 механизма 27 или возникновения аварийных ситуаций. По истечении определенного времени включается вращение диска 33 механизма 27. Диск 33 поворачивается на 90° и пере- мещат загруженную тару 22 в позицию выгрузки.

Изобретение позволяет сохранить качество легкоповреждаемых деталей, так как исключается их многократное кантование, и позволяет снизить трудоемкость их дальнейшей обработки.

в возвратно-поступательное движение механизмов правки 6 и подачи 7 проволоки в зону штамповки.

Одновременно с вращательным движением барабанного кулачка 17 осуществляется вращательное движение эксцентрикового

50

Формула изобретения

Автомат для штамповки деталей из длинномерного материала, содержащий блок управления, станину, ползун, связанный через подвижную часть с приводом и расвала 13, которое при помощи кривошипа 14 55 положенный в зоне обработки, поворотный преобразуется в возвратно-поступательное стол для перемещения деталей, смон- движение ползуна 15, с закрепленной на нем тированный горизонтально на станине, ло- юловиной штампа 9, которая совместно ток т,ля перемещения деталей, верхний

с другой неподвижной половиной штампа 9, закрепленной на прессе 8, производит плющение и отрезку от длинномерного материала - детали 21. В момент раскрытия половин штампа благодаря датчику 28, находящемуся в контакте с программным кулачком 35 эксцентрикового вала 13, через электромагнитную катушку 24, расположенную рядом с деталью 21, проходит импульс тока, создаваемый блоком 25,

происходит мгновенное нарастание напряжения поля магнитной катушки, при этом

деталь 21 выдергивается из зоны штамповки возникшим электромагнитным полем катушки и в ориентированном положении

(лопаточкой вперед) проходит внутри ка- тушки 24 и попадает в трубопровод 26.

-24

После отключения катушки

контакт пает в отверстие 34 диска 33 механиздеталь 21 по инерции падает по трубопроводу 26. К этому времени из накопителя 30 пустая тара-стаканчик 22 посту5

0 5

0 5

0

тара располагается соосно с его нижним концом. Деталь 21, выдернутая из штампа 9 элекромагнитной катушкой 24, по трубопроводу 26 попадает в пустую тару 22 и располагается лопаточкой вниз (фиг. 3). В зоне нижней части трубопровода 26 индуктивный датчик 32 вырабатывает импульс и подсчитывает поступающие через него детали 21. В позиции затаривания тара 22 вибрирует при помощи вибратора 29, который обеспечивает нормальную ее загрузку. При загрузке тары требуемым количеством (200 шт) деталей 21, подается команда на блок 19 управления, который перекрывает трубопровод 26 подачи деталей 21 в тару 22 в случае движения диска 33 механизма 27 или возникновения аварийных ситуаций. По истечении определенного времени включается вращение диска 33 механизма 27. Диск 33 поворачивается на 90° и пере- мещат загруженную тару 22 в позицию выгрузки.

Изобретение позволяет сохранить качество легкоповреждаемых деталей, так как исключается их многократное кантование, и позволяет снизить трудоемкость их дальнейшей обработки.

Формула изобретения

конец которого расположен у зоны обработки, а нижний его конец расположен над поворотным столом, и механизм удаления деталей из зоны обработки, отличающийся тем, что, с целью расширения технологических возможностей путем укладки в ориентированном положении различных деталей в сменные тары и повышения надежности работы, он снабжен сменными тарами для укладки деталей,

вибратором, смонтированным на станине под

нижним концом лотка, индуктивным датчиком счета деталей, установленным на нижнем конце лотка и соединенным с блоком управления, и датчиком, установленным с возможностью взаимодействия с подвижной частью, причем механизм удаления деталей из зоны обработки выполнен в виде электромагнитной катушки, охватывающей верхний конец лотка, и блока импульсного питания, соединенного с датчиком и элекро

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для штамповки деталей из длинномерного материала | 1974 |

|

SU503618A1 |

| Устройство для изготовления деталей из длинномерного материала | 1983 |

|

SU1166868A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Автоматизированный комплекс для штамповки | 1985 |

|

SU1291253A1 |

| Установка для многономенклатурной штамповки полосового материала | 1989 |

|

SU1745396A1 |

| Автоматизированный комплекс для штамповки | 1987 |

|

SU1549649A1 |

| Способ штамповки деталей из полосового материала и установка для его осуществления | 1987 |

|

SU1586826A1 |

| Устройство для сбора деталей и отходов,получаемых при обработке полосового и ленточного материала | 1986 |

|

SU1382549A1 |

| Автоматизированная линия для многопереходной листовой штамповки | 1988 |

|

SU1516198A1 |

| Установка для автоматической штамповки | 1985 |

|

SU1238980A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для штамповки деталей из длинномерного материала. Цель изобретения - расширение технологических возможностей путем укладки в ориентированном положении различных деталей в сменные тары и повышение надежности работы. Детали штампуются из материала в зоне обработки инструментами, закрепленными на ползуне. Ползун связан через подвижную часть с приводом. Отштампованные детали удаляются по лотку механизмом удаления из зоны обработки в сменные тары, перемещаемые поворотным столом. Механизм удаления выполнен в виде электромагнитной катушки, охватывающей верхнюю часть лотка и соединенной с блоком импульсного питания. На нижнем конце лотка закреплен индуктивный датчик счета деталей, соединенный с блоком управления. На станине закреплены датчик, взаимодействующий с подвижной частью и соединенный с блоком импульсного питания, и вибратор, расположенный под нижним концом лотка. 3 ил.

м

6 7

гч$1

20

29 27

ВидА

г

M я

21

Фиг.З

W /J

/ /

20

УЧЛАА /У :

| Система приготовления, подачи и регенерации водонефтяных смесей | 1987 |

|

SU1511621A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1990-01-30—Публикация

1988-04-26—Подача