П

ел

со 4 ел

Изобретение относится к машиностроению.

Целью изобретения является повышение производительности за счет совме- щения операций загрузки и выгрузки поршневых колец.

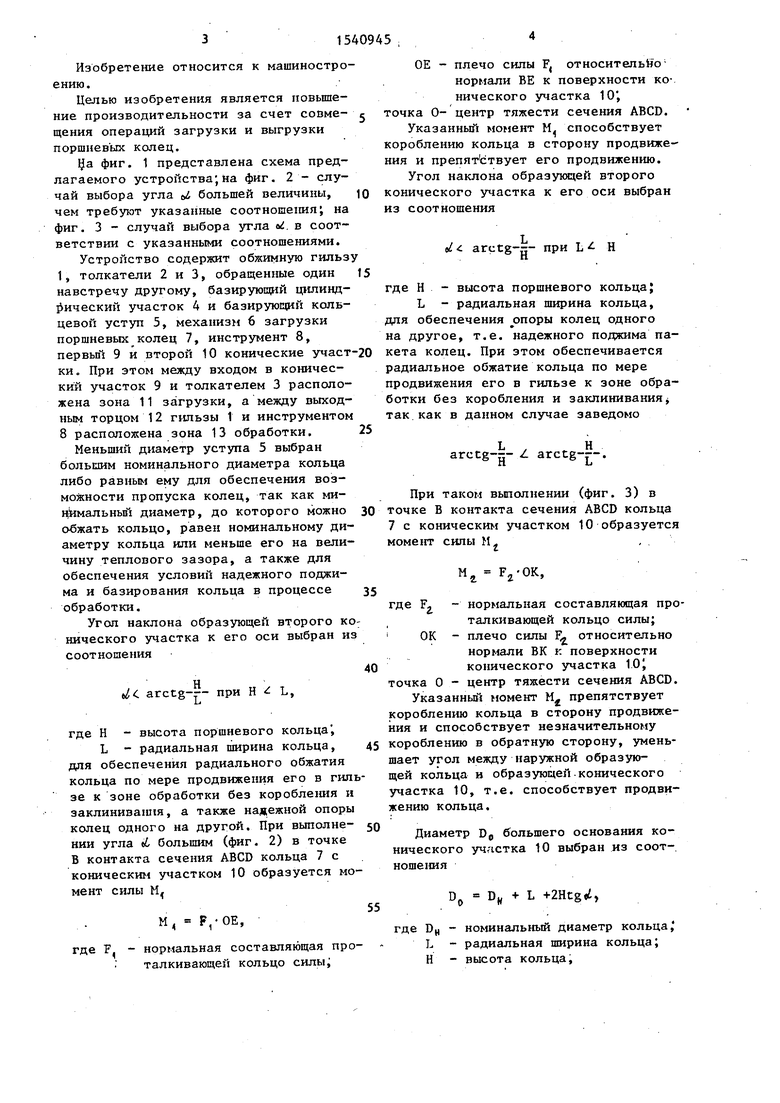

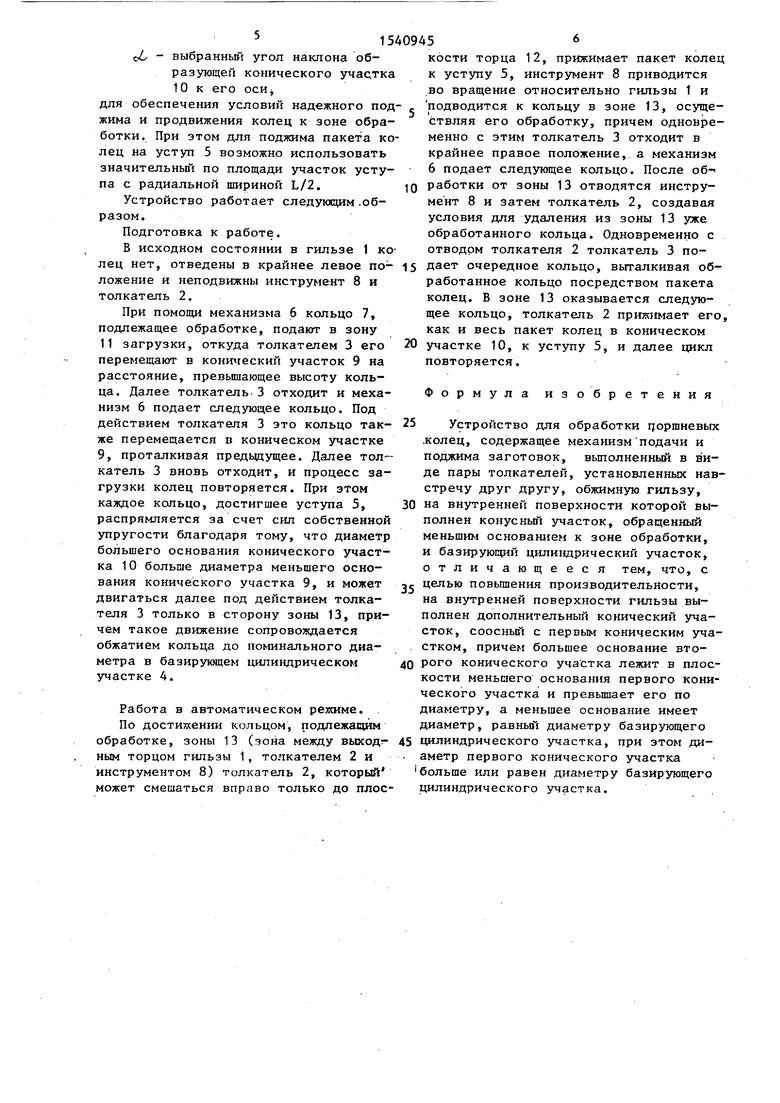

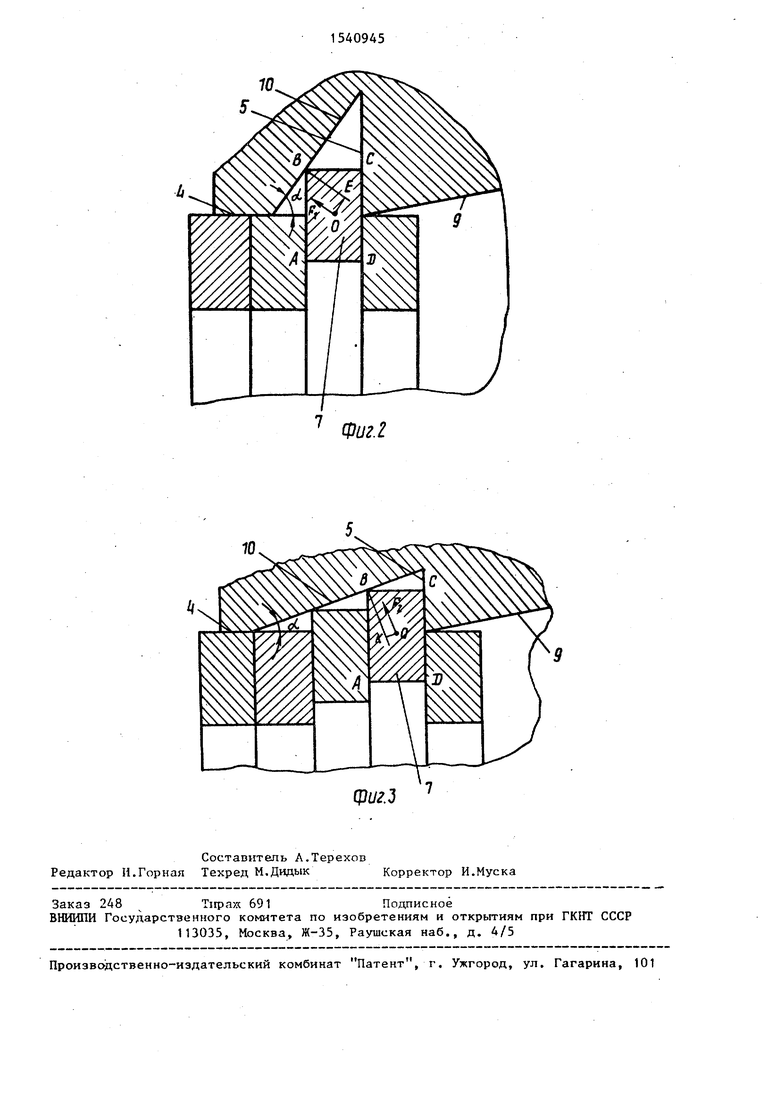

Ца фиг. 1 представлена схема предлагаемого устройства , на фиг. 2 - случай выбора угла ьЬ большей величины, чем требуют указанные соотношения; на фиг. 3 - случай выбора угла i в соответствии с указанными соотношениями.

Устройство содержит обжимную гильзу 1, толкатели 2 и 3, обращенные один навстречу другому, базирующий цилинд- р ический участок 4 и базирующий кольцевой уступ 5, механизм 6 загрузки поршневых колец 7, инструмент 8, первый 9 и второй 10 конические участки. При этом между входом в конический участок 9 и толкателем 3 расположена зона 11 загрузки, а между выходным торцом 12 гильзы 1 и инструментом 8 расположена зона 13 обработки.

Меньший диаметр уступа 5 выбран большим номинального диаметра кольца либо равным ему для обеспечения возможности пропуска колец, так как минимальный диаметр, до которого можно обжать кольцо, равен номинальному диаметру кольца или меньше его на величину теплового зазора, а также для обеспечения условий надежного поджима и базирования кольца в процессе обработки.

Угол наклона образующей второго конического участка к его оси выбран из соотношения

и

tl. arctg--- при Н L,

LJ

где Н - высота поршневого кольца ,

L - радиальная ширина кольца, для обеспечения радиального обжатия кольца по мере продвижения его в гильзе к зоне обработки без коробления и заклинивания, а также надежной опоры колец одного на другой. При выполне- нии угла tL большим (фиг. 2) в точке В контакта сечения ABCD кольца 7 с коническим участком 10 образуется момент силы И,

М4 Р,-ОЕ,

где F - нормальная составляющая проталкивающей кольцо силы;

ОЕ - плечо силы F, относительно нормали BE к поверхности конического участка 10, точка О- центр тяжести сечения ABCD. Указанный момент М, способствует короблению кольца в сторону продвижения и препятствует его продвижению. Угол наклона образующей второго конического участка к его оси выбран из соотношения

tii arctg-™ при H tt

где Н - высота поршневого кольца; L - радиальная ширина кольца, для обеспечения jonopu колец одного на другое, т.е. надежного поджима пакета колец. При этом обеспечивается радиальное обжатие кольца по мере продвижения его в гильзе к зоне обработки без коробления и заклинивания, так как в данном случае заведомо

L H arctg™ L arctg---.

При таком выполнении (фиг. 3) в точке В контакта сечения ABCD кольца 7 с коническим участком 10 образуется момент силы Ц.

М,

F.-OK,

где FЈ - нормальная составляющая проталкивающей кольцо силы; ОК - плечо силы F относительно нормали ВК к поверхности конического участка 10 точка О - центр тяжести сечения ABCD.

Указанный момент М- препятствует короблению кольца в сторону продвижения и способствует незначительному короблению в обратную сторону, уменьшает угол между наружной образующей кольца и образующей конического участка 10, т.е. способствует продвижению кольца.

Диаметр D0 большего основания конического участка 10 выбран из соотношения

D0 DM + L +2Htg/,

где DH - номинальный диаметр кольца, L - радиальная ширина кольца; Н - высота кольца,

vL - выбранный угол наклона образующей конического участка 10 к его оси,

для обеспечения условий надежного поджима и продвижения колец к зоне обработки. При этом для поджима пакета колец на уступ 5 возможно использовать значительный по площади участок уступа с радиальной шириной L/2.

Устройство работает следующим.образом.

Подготовка к работе.

В исходном состоянии в гильзе 1 колец нет, отведены в крайнее левое по- ложение и неподвижны инструмент 8 и толкатель 2.

При помощи механизма 6 кольцо 7, подлежащее обработке, подают в зону 11 загрузки, откуда толкателем 3 его перемещают в конический участок 9 на расстояние, превышающее высоту кольца. Далее толкатель 3 отходит и механизм 6 подает следующее кольцо. Под действием толкателя 3 это кольцо также перемещается в коническом участке 9, проталкивая предыдущее. Далее толкатель 3 вновь отходит, и процесс загрузки колец повторяется. При этом каждое кольцо, достигшее уступа 5, распрямляется за счет сил собственной упругости благодаря тому, что диаметр большего основания конического участка 10 больше диаметра меньшего основания конического участка 9, и может двигаться далее под действием толкателя 3 только в сторону зоны 13, причем такое движение сопровождается обжатием кольца до номинального диаметра в базирующем цилиндрическом участке 4.

Работа в автоматическом режиме.

По достижении кольцом, подлежащим обработке, зоны 13 (зона между выход- 45 ным торцом гильзы 1, толкателем 2 и инструментом 8) толкатель 2, который может смешаться вправо только до плое40

кости торца 12, прижимает пакет колец к уступу 5, инструмент 8 приводится во вращение относительно гильзы 1 и подводится к кольцу в зоне 13, осуществляя его обработку, причем одновременно с этим толкатель 3 отходит в крайнее правое положение, а механизм 6 подает следующее кольцо. После об- работки от зоны 13 отводятся инструмент 8 и затем толкатель 2, создавая условия для удаления из зоны 13 уже обработанного кольца. Одновременно с отводом толкателя 2 толкатель 3 подает очередное кольцо, выталкивая обработанное кольцо посредством пакета колец. В зоне 13 оказывается следующее кольцо, толкатель 2 прижимает его, как и весь пакет колец в коническом

20

участке 10, к повторяется.

уступу 5, и далее цикл

Формула изобретения

Устройство для обработки поршневых .колец, содержащее механизм подачи и поджима заготовок, выполненный в виде пары толкателей, установленных навстречу друг другу, обжимную гильзу,

на внутренней поверхности которой выполнен конусный участок, обращенный меньшим основанием к зоне обработки, и базирующий цилиндрический участок, отличающееся тем, что, с

целью повышения производительности,

на внутренней поверхности гильзы выполнен дополнительный конический участок, соосный с первым коническим участком, причем большее основание вто- рого конического участка лежит в плоскости меньшего основания первого конического участка и превышает его по диаметру, а меньшее основание имеет диаметр, равный диаметру базирующего цилиндрического участка, при этом диаметр первого конического участка больше или равен диаметру базирующего цилиндрического участка.

10

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для калибровки замка чугунных поршневых колец | 1972 |

|

SU436721A1 |

| Устройство для обработки поршневых колец | 1985 |

|

SU1292968A1 |

| Устройство для обработки разрезных поршневых колец | 1986 |

|

SU1371837A1 |

| АВТОМАТ ДЛЯ КАЛИБРОВКИ ЗАМКА ЧУГУННЫХ ПОРШНЕВЫХ КОЛЕЦ | 1972 |

|

SU326036A1 |

| Устройство для обработки поршневых колец по наружному диаметру | 1989 |

|

SU1708529A1 |

| Устройство для загрузки поршневых колец | 1987 |

|

SU1537457A1 |

| Устройство для обработки поршневых колец | 1982 |

|

SU1013223A1 |

| Способ наружного хонингования пакетов поршневых колец и устройство для его осуществления | 1989 |

|

SU1668108A1 |

| Устройство для обработки штучных заготовок | 1988 |

|

SU1537343A1 |

| Устройство для пакетной калибровки замка поршневых колец | 1972 |

|

SU442911A1 |

Изобретение относится к машиностроению. Цель - повышение производительности за счет совмещения операций. Устройство содержит обжимную гильзу 1, толкатели 2 и 3, базирующий уступ 5, первый 9 и второй 10 конические участки толкателей 3. Кольца загружают в обжимную гильзу 1, по мере подачи очередного кольца толкателем 3 оно обжимается до номинального диаметра и поступает в зону обработки. При поступлении нового кольца в конический участок 9 предыдущее удаляется из зоны обработки. 3 ил.

ю

фиг.З

| Автомат для механической обработки, снабженной замком заготовки поршневого кольца | 1957 |

|

SU114347A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-02-07—Публикация

1987-11-16—Подача