Изобретение относится к усовершенствованному способу получения этилен- циангидрина, который находит широкое применение в химической промышленности в качестве промежуточного продукта для получения красителей, средств защиты растений, фармацевтических препаратов и растворителей.

Цель изобретения - упрощение процесса.

Пример I. Катализатор ГИПХ- 105 состава СиО 44,3%, Сг03 44,3%, ВаО 11,4% в количестве 1,05 г измельчают до размера частиц 0,1-0,3 мм и восстанавливают водородом при 300 С. Расход водорода 0,5 л/ч, азота 2 л/ч.

Восстановление проводят на протяжении 2 ч.

Гидратацию акрилонитрила проводят в стеклянном реакторе с рубашкой. Перемешивание осуществляют магнитной мешалкой со скоростью 25 об/с, Реак- тор продувают азотом, вносят 1 г катализатора и 5 г 7%-ного водного раствора акрилонитрила и закрывают пришлифованным термометром. Затем в рубашку реактора подают горячую воду из термостата и после установления температуры включают перемешивание о После окончания реакции через 2 ч jMemanKy останавливают, в рубашку подают холодную воду и после охО1

ю

о оэ

лаждения реакционной массы ее фильтруют от катализатора и анализируют хроматографически, Катализатор используют многократно, добавляя в ре- актор новые порции водного раствора акрилонитрила.

Продолжительность работы катализатора до регенерации 250 ч„ При этом активность катализатора понижает ся на 5-7%о

Конверсия акрилонитрила 90%, Получают 0,341 г этиленциангидрина, выход 80,9%.

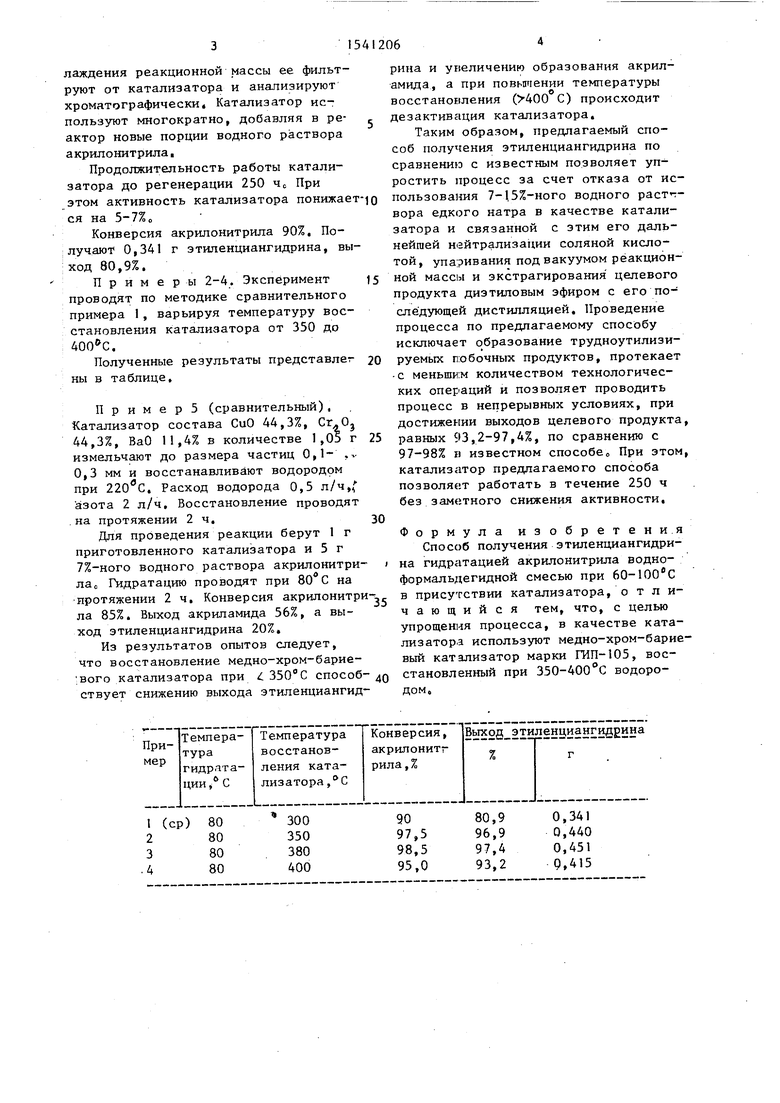

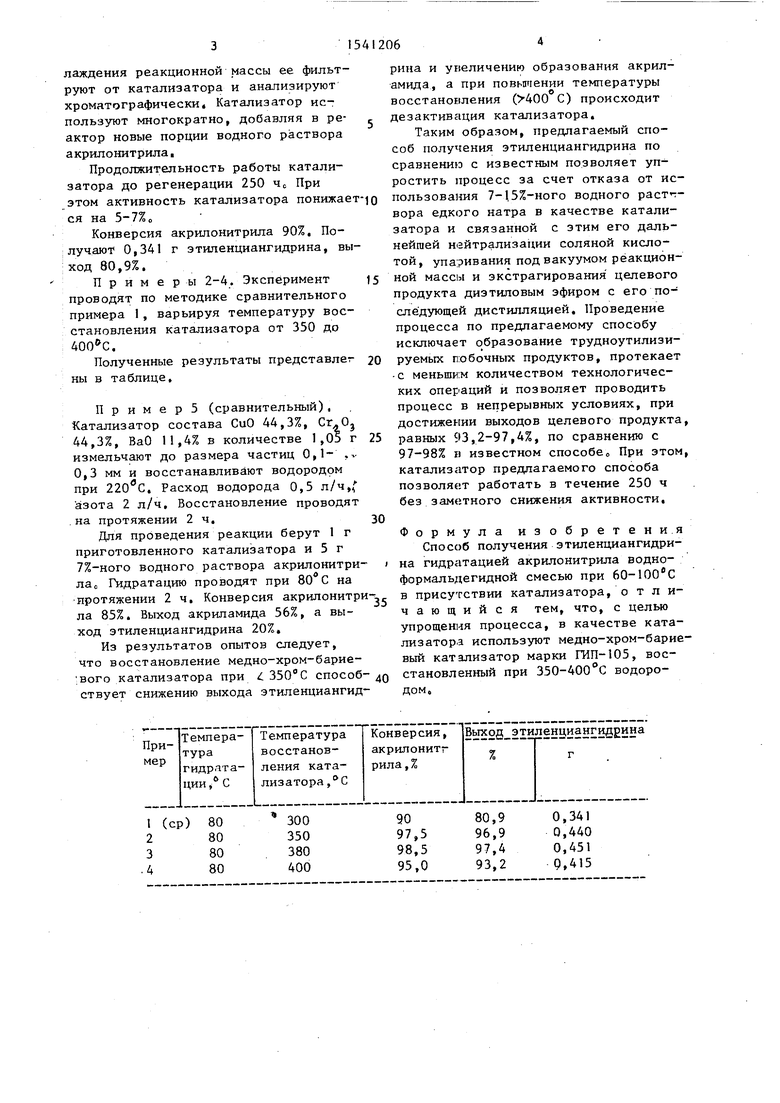

Примеры 2-4. Эксперимент проводят по методике сравнительного примера 1, варьируя температуру восстановления катализатора от 350 до .

Полученные результаты представле- ны в таблице.

П р и м е р 5 (сравнительный), Катализатор состава СиО 44,3%, Cr.Oj 44,3%, ВаО 11,4% в количестве 1,05 г измельчают до размера частиц 0,1- . 0,3 мм и восстанавливают водородом при 220вС. Расход водорода 0,5 л/ч,Ј азота 2 л/ч. Восстановление проводят на протяжении 2ч.

Для проведения реакции берут 1 г приготовленного катализатора и 5 г 7%-ного водного раствора акрилонитри- ла, Гидратацию проводят при на протяжении 2 ч. Конверсия акрилонитри ла 85%. Выход акриламида 56%, а выход этиленциангидрина 20%.

Из результатов опытов следует, что восстановление медно-хром-барие- вого катализатора при 1 350° С способ- ствует снижению выхода этиленциангидрина и увеличению образования акрил- амида, а при повышении температуры восстановления (400 С) происходит дезактивация катализатора.

Таким образом, предлагаемый способ получения этиленциангидрина по сравнению с известным позволяет упростить процесс за счет отказа от использования 7-15%-ного водного вора едкого натра в качестве катализатора и связанной с этим его дальнейшей нейтрализации соляной кислотой, упаривания под вакуумом реакционной массы и экстрагирования целевого продукта диэтиловым эфиром с его последующей дистилляцией. Проведение процесса по предлагаемому способу исключает образование трудноутилизируемых побочных продуктов, протекает с меньшим количеством технологических операций и позволяет проводить процесс в непрерывных условиях, при достижении выходов целевого продукта равных 93,2-97,4%, по сравнению с 97-98% в известном способее При этом катализатор предлагаемого способа позволяет работать в течение 250 ч без заметного снижения активности.

Формула изобретения Способ получения этиленциангидрина гидратацией акрилонитрила водно- формальдегидной смесью при 60-100 С в присутствии катализатора, отличающийся тем, что, с целью упрощения процесса, в качестве катализатора используют медно-хром-барие вый катализатор марки ГИП-105, восстановленный при 350-400 С водородом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения акриламида | 1986 |

|

SU1558893A1 |

| Способ получения амида алифатической или ароматической одноосновной карбоновой кислоты | 1974 |

|

SU689616A3 |

| Хромсодержащий катализатор жидкофазного синтеза метанола и способ его получения | 2019 |

|

RU2721547C1 |

| ПОЛУЧЕНИЕ АМИДОВ И/ИЛИ КИСЛОТ ИЗ НИТРИЛОВ | 1998 |

|

RU2203269C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОПИОНИТРИЛА | 1968 |

|

SU217300A1 |

| Способ получения меднохромового катализатора для синтеза акриламида | 1978 |

|

SU780878A1 |

| КАТАЛИЗАТОР ПАРОВОЙ КОНВЕРСИИ МОНОКСИДА УГЛЕРОДА, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2006 |

|

RU2314870C1 |

| Способ очистки водного раствора акриламида | 1976 |

|

SU703015A3 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ВОДНЫХ РАСТВОРОВ, СОДЕРЖАЩИХ СОЕДИНЕНИЯ ШЕСТИВАЛЕНТНОГО ХРОМА | 2010 |

|

RU2433961C2 |

| Способ регенерации катализатора гидрирования ненасыщенных альдегидов | 1990 |

|

SU1777953A1 |

Изобретение касается нитрилов, в частности получения этиленциангидрина - полупродукта для синтеза красителей и средств защиты растений. Цель - упрощение процесса. Последний ведут гидратацией акрилонитрила водным формальдегидом при 60 - 100°С в присутствии катализатора. В качестве последнего используют медно-хром-бариевый контакт (марка ГИП-105), восстановленный при 350 - 400°С водородом. Эти условия позволяют исключить образование трудноутилизируемых побочных веществ, обеспечить непрерывность процесса и возможность работы катализатора без снижения его активности до 250 ч. 1 табл.

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Патент США № 3631104, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| КОМПОЗИЦИИ И СПОСОБЫ УСИЛЕНИЯ ЭНЕРГЕТИЧЕСКОГО ОБМЕНА | 2013 |

|

RU2655794C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| - Патент США № 3994973, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ получения @ -цианоэтанола | 1983 |

|

SU1133263A1 |

Авторы

Даты

1990-02-07—Публикация

1987-05-05—Подача