шая в ней давление. Так как устройство продолжает перемещаться, аналогичные процессы происходят и с другими электродами. В момент, когда суммарное усилие на электродах 9 уравновешивается с усилием привода, движение электродов 9 прекращается. Происходит пропускание электрического тока и образование сварного соединения. Устройство обеспечивает равномерное перераспределение давления на электродах. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выравнивания давления на электродах многоточечной контактной машины для рельефной сварки | 1989 |

|

SU1673344A2 |

| Пневмопривод машины для контактной точечной сварки | 1990 |

|

SU1759582A1 |

| Способ дуговой точечной сварки и устройство для его осуществления | 1977 |

|

SU904936A1 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ ИЗДЕЛИЙ ИЗ ПРОВОЛОКИ, АРМАТУРЫ, ТРУБ, ДЛИННОМЕРНОГО МЕТАЛЛОПРОКАТА (ВАРИАНТЫ) И МАШИНА КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ С ФИГУРНЫМ ХОДОМ ВЕРХНЕГО ЭЛЕКТРОДА (ВАРИАНТЫ) | 2012 |

|

RU2533067C2 |

| Способ сварки давлением и машина для его осуществления | 1987 |

|

SU1682090A1 |

| Электродный узел контактных машин | 1989 |

|

SU1682088A1 |

| Электродный узел для контактной точечной сварки | 1988 |

|

SU1516277A1 |

| Устройство для контактной рельефной сварки | 1990 |

|

SU1729716A1 |

| Способ внутреннего уплотнения трубопроводов при сварке и устройство для его осуществления | 1988 |

|

SU1581511A1 |

| Головка для контактной сварки | 1981 |

|

SU1013169A1 |

Изобретение относится к машиностроению, в частности к производству устройств для выравнивания давления на электродах и может найти применение в машинах для многоточечной контактной сварки. Цель изобретения - повышение качества за счет улучшения динамических характеристик и снижения инерционности устройства, уменьшения трения в местах сопряжения электродов с корпусом. Устройство снабжено дополнительным источником давления 12 и нагревательным элементом 5. Электроды 9 размещены в цилиндрических отверстиях 7, переходящих в конические 8. Корпус 1 выполнен с дополнительной полостью 10. Рабочая среда 3 представляет собой легкоплавкий токопроводящий сплав. Нагревателем 5 рабочая среда 3 нагревается до жидкого состояния. При подаче сжатого газа в полость 10 рабочая среда 3 перемещает электроды 9 в крайнее исходное состояние. В районе расположения каналов 13 рабочая среда охлаждается. Вокруг электрода образуется твердая фаза среды, выполняющая роль уплотнения. Электрод 9, первым встречающий поверхность детали 14, начинает вытеснять рабочую среду 3 в полость 10, повышая в ней давление. Так как устройство продолжает перемещаться, аналогичные процессы происходят и с другими электродами. В момент, когда суммарное усилие на электродах 9 уравновешивается с усилием привода, движение электродов 9 прекращается. Происходит пропускание электрического тока и образование сварного соедин

Изобретение относится к машиностроению, в частности к производству устройств для выравнивания давления

на электродах.и может найти приме- i „

нение в машинах для многоточечной

контактной сварки.

Целью изобретения является повышение качества сварки за счет улу- шения динамических характеристик и снижения инерционности устройства, уменьшения трения в местах сопряжения электродов с корпусом.

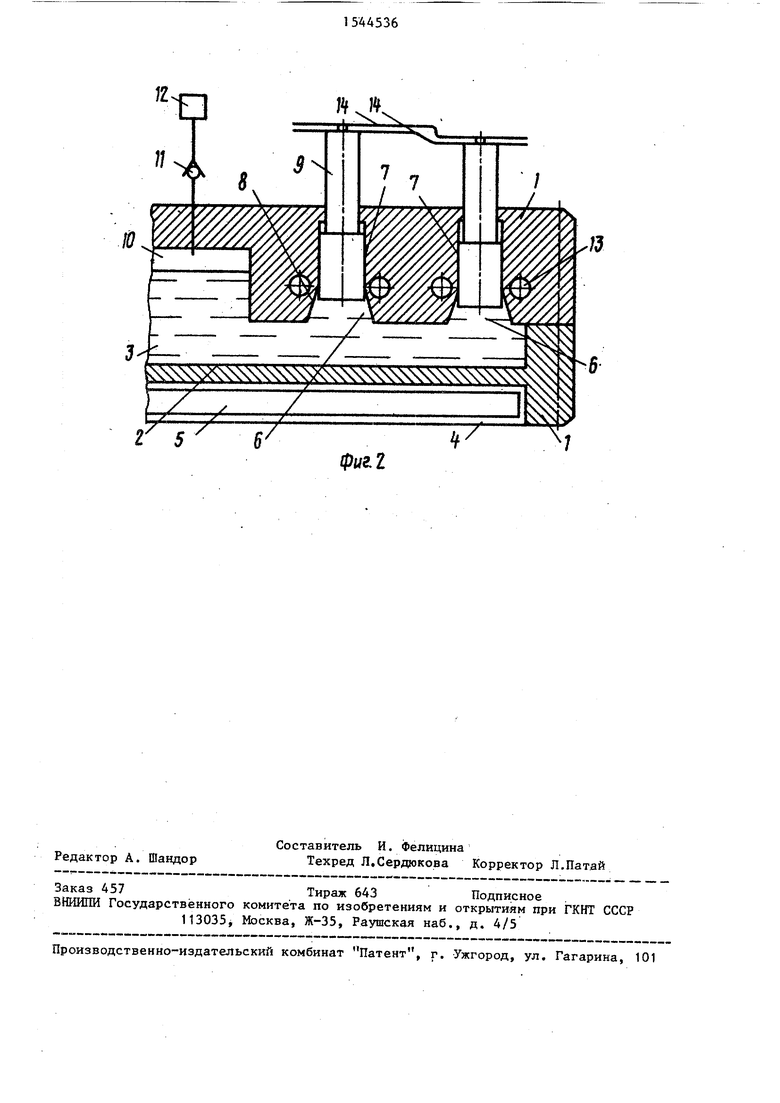

На фиг.1 изображено устройство в исходном состоянии, общий вид; на фиг. 2 - то же, в момент сварки.

Устройство состоит из составного корпуса 1, образующего замкнутую полость 2, заполненную рабочей средой 3, представляющей собой токопро- водящий легкоплавкий сплав, напри-, мер,на основе галлия с т.пл. 30-35 С. В корпусе 1 имеется полость 4, в которой размещено нагревательное устройство 5,и выполнены комбинированные отверстия 6, образованные цилиндрической поверхностью 7 и конической поверхностью 8, которые большим основанием сопряжены с полостью 2. В комбинированных отверстиях 6 находятся электрододержатели с электродами 9, установленные с возможностью свободного перемещения вдоль продольных осей отверстий 6 и относительно друг друга. В корпусе 1 также выполнена дополнительная полость 10, связанная с полостью 2, а через обратный клапан 11 - с источником 12 давления. В корпусе концентрично комбинированным отверстиям 6 выполнены каналы 13 для циркуляции охлаждающей жидкости с цеховой температурой, причем каналы 13 расположены в местах перехода цилиндрической поверхности 7 в коническую поверхность 8. В зоне действия электродов 9 установлены свариваемые детали 1 4.

Устройство работает следующим образом .

В исходном состоянии рабочая сре- да 3, представляющая собой токопропроводный легкоплавкий сплав, на- ходится в замкнутой полости 2, электроды 9 расположены в комбинированных отверстиях 6 и погружены в рабочую среду 3. Свариваемые детали 14 закреплены в зоне действия устройст0

ва.

При включении нагревателя рабочая среда 3, находящаяся в замкнутой полости 2, нагревается до жидкого состояния. Сжатый газ подается в до5 полнительную полость 10. При этом

рабочая среда 3 перемещает электроды в крайнее исходное положение, а по каналам 1 3 начинает циркулировать ох лаждающая жидкость с цеховой темпе0 ратуры.

У верхнего основания усеченного конуса комбинированного отверстия 6 за счет охлаждения рабочей среды 3, нагретой до жидкого состояния, происходит образование твердой фазы рабочей среды 3 благодаря охлаждению ее охлаждающей жидкостью, циркулирующей по каналам 13с цеховой температурой, за счет чего образуется

0 кольцо твердой фазы, выполняющей роль уплотнения в местах сопряжения электродов 9 с цилиндрической поверхностью 7 комбинированных отверстий 6, что приводит к герметизации зам5 кнутой полости 2.

При срабатывании привода контактной машины устройство перемещается до соприкосновения электрода 9 с по- Q верхностью свариваемой детали 14. Электрод 9, первым встретивший поверхность свариваемой детали 14, начинает вытеснять рабочую среду 3 из комбинированного отверстия 6 через замкнутую полость 2 в дополнительную полость 10 за счет перемещения электрода 9 вдоль продольной оси комбинированного отверстия 6. Закрывается обратный клапан 11 и повьнпается давление сжатого газа в допол- нительной полости 10,

При дальнейшем движении устройства следующий электрод 9 соприкасаетс с соответствующей поверхностью детал 14 и начинает вытеснять рабочую среду 3 из комбинированного отверстия 6 через замкнутую полость 2 в дополнительную полость 10, тем самым дополнительно увеличивая давление сжатого газа в дополнительной полости 10, созданное предыдущим электродом. 9. Так как устройство продолжает перемещаться, аналогичные процессы происходят и с другими электродами 9.

При соприкосновении последнего электрода 9 с соответствующей поверхностью детали 14 происходит выравнивание усилий на электродах 9 благодаря равномерному перераспределению давления на электроды 9 в замкнутой полости 2. При дальнейшем движении устройства суммарное усилие на электродах 9 уравнивается с усилием привода контактной машины и движение электродов 9 относительно продольной оси комбинированных отверстий 6 прекращается. Таким образом осуществляется сжатие свариваемой детали 14, Затем происходит пропускание сварочного тока через корпус 1, жидкую легкоплавкую токопроводимую среду 3, электроды 9 к свариваемым деталям 14 Проходящий ток нагревает рельефы 14, снижая тем самым их сопротивление усилию сжатия. При этом нарушается равновесие давлений, установившихся устройстве

Избыток давления приходится на сжатый газ, находящийся в дополнительной полости JO. Рабочая среда 3 начинает передавать избыток давления на электроды 9, осуществляя осадку рельефов. Причем из-за разности масс между приводом контактной машины и подвижными частями устройства, а также сохранения тонкого слоя жидкой рабочей среды, образованного благодаря постоянному подогреву электродов 9 нагревательным устройством 5 через рабочую среду 3, выполняющую роль смазки между электродами 9 и кольцом твердой фазы рабочей среды 3,осадка корпуса и через обратный клапан с дорельефов вначале происходит за счет энергии сжатого газа, запасенной в дополнительной полости 10 устройстполнительным источником давления, а в другой размещен нагревательный элемент.

ва, а затем привода самой контактной машины.

По окончании цикла сварки привод контактной машины возвращается в исходное положение, при этом обратный клапан 11 открывается, давление в дополнительной полости 10 выравнивается до давления, создаваемого доO полнителъным источником 12 давления. Сжатый газ вытесняет рабочую среду 3 из дополнительной полости 10 и приводит электроды 9 в крайнее исходное положение} после чего цикл повто5 ряется.

Использование изобретения обеспечивает равномерное перераспределение давления на электродах, снижение инерционности массы подвижных частей уст0 рийства.

Формула изобретения

Устройство для выравнивания дав5 ления на электродах многоточечной

контактной машины для рельефной сварки, содержащее связанный с приводом составной корпус с размещенными в его сквозных отверстиях электрододержате0 лями с электродами, образующий замкнутую полость, заполненную рабочей средой для воздействия на электродо- держатели с электродами, отличающееся тем, что, с целью повышения качества сварки за счет улучшения динамических характеристик и снижения инерционности устройства, уменьшения трения в местах сопряжения электродов с корпусом, устройство

Q снабжено дополнительным источником давления, обратным клапаном и нагревательным элементом, отверстия для размещения электрододержателей выполнены комбинированными в виде цилинд5 рической части, переходящей в коническую с большим диаметром, обращенным в сторону замкнутой полости корпуса, кроме того, корпус выполнен с отверстиями для циркуляции охлаждаю0 щей жидкости, расположенными по обе стороны от каждого сквозного отверстия перпендикулярно его оси, и с дополнительными полостями, одна из которых сообщается с замкнутой полостью

5

полнительным источником давления, а в другой размещен нагревательный элемент.

IK

фиг 2

/

;

| Гуляев А.И | |||

| Технология точечной и рельефной сварки сталей | |||

| М.: Машиностроение, 1978, с | |||

| Двухколейная подвесная дорога | 1919 |

|

SU151A1 |

Авторы

Даты

1990-02-23—Публикация

1988-03-09—Подача