Изобретение относится к контактной сварке, в частности к оборудованию для рельефной сварки прецензионных стержней с пластинами, собираемых при помощи хвостовика на стержне и отверстия в пла- стине.

Известны клещи для контактной сварки, содержащие корпус, шарнирно связанные с ним и между собой рычаги- электрододержатели с электродами, привод сжатия в виде силового цилиндра, корпус которого шарнирно связан с одним из рыча- гов-электрододержателей, а шток с другим. Так как сварочные электроды клещей подводятся к свариваемому изделию по дуге ок- ружности практически невозможно обеспечить соосность электродов относительно друг друга и, главное, относительно свариваемого стержня, что обязательно при сварке вышеописанным способом. Поэтому клещи не пригодны для сварки прецезион- ных стержней с пластинами.

Наиболее близким к изобретению является пистолет, содержащий корпус с направляющими, привод сжатия в виде силового цилиндра, установленные с возможностью прямолинейного перемещения по направляющим консоли со сварочными электродами, причем одна из них жестко закреплена на корпусе силового цилиндра, а вторая на его штоке.

Хотя этот пистолет обеспечивает соосность сварочных электродов и свариваемого стержня, он не дает гарантии получения качественного прецезионного соединения. При сжатии электродов, когда кольцевой электрод подводится к пластине, а прямой к торцу выступающей части хвостовика стержня, возникает сила, стремящаяся вытолкнуть хвостовик из пластины. Если коль- цевой электрод имеет сквозное отверстие, хвостовик стержня будет частично или полностью выталкиваться из отверстия пласти- ны. В первом случае, хотя сварное соединение и может образоваться, наруша- ется прецензионность сваренного изделия; во втором случае сварное соединение вообще не образуется. И в том, и в другом случае изделие идет в брак.

Можно применять кольцевой электрод с глухим отверстием, причем глубина отверстия должна быть такова, что после установ- ки в нем изоляционной прокладки, исключающей контакта стержня с электродом, торец стержня должен упираться в изо- ляционную прокладку, а контактная поверхность кольцевого электрода надежно контактировать с пластиной. Практически это условно очень сложно выполнить и, кроме того, оно нарушится после первых же

сварок из-за износа электрода. Чтобы восстановить данное условие, необходимо снять электрод, вынуть изоляционную прокладку, углубить отверстие, вставить прокладку и зачистить контактную поверхность электрода. Это приводит к резкому снижению производительности, увеличению трудоемкости изготовления как свариваемого изделия, так и сварочного электрода; к быстрому износу электродов, а значит,увеличению расхода цветного металла. Необходимо иметь большой запас кольцевых электродов, что также ведет к увеличению расхода цветного металла. Такие электроды можно, хотя это и сложно, применить в единичном производстве, но никак в серийном и, тем более в массовом производствах.

Исключение контакта стержня с кольцевым электродом необходимо для предотвращения протекания сварочного тока через рабочую прецезионную часть стержня, так как при этом она нагреется и деформируется под действием сварочного усилия, что приведет к нарушению прецезионности сваренного изделия, т.е. к браку. Практически такой пистолет также не пригоден для рельефной сварки прецезионных стержней с пластинами.

Цель изобретения - повышение качества и точности свариваемого изделия, а также расширение технологических возможностей устройства за счет обеспечения сварки стержней с пластинами.

Поставленная цель достигается тем, что устройство снабжено дополнительным силовым цилиндром, на торце штока которого установлен упор из материала с высоким электрическим сопротивлением, причем упор установлен соосно сварочным электродам и с возможностью перемещения в отверстиях консоли и кольцевого электрода.

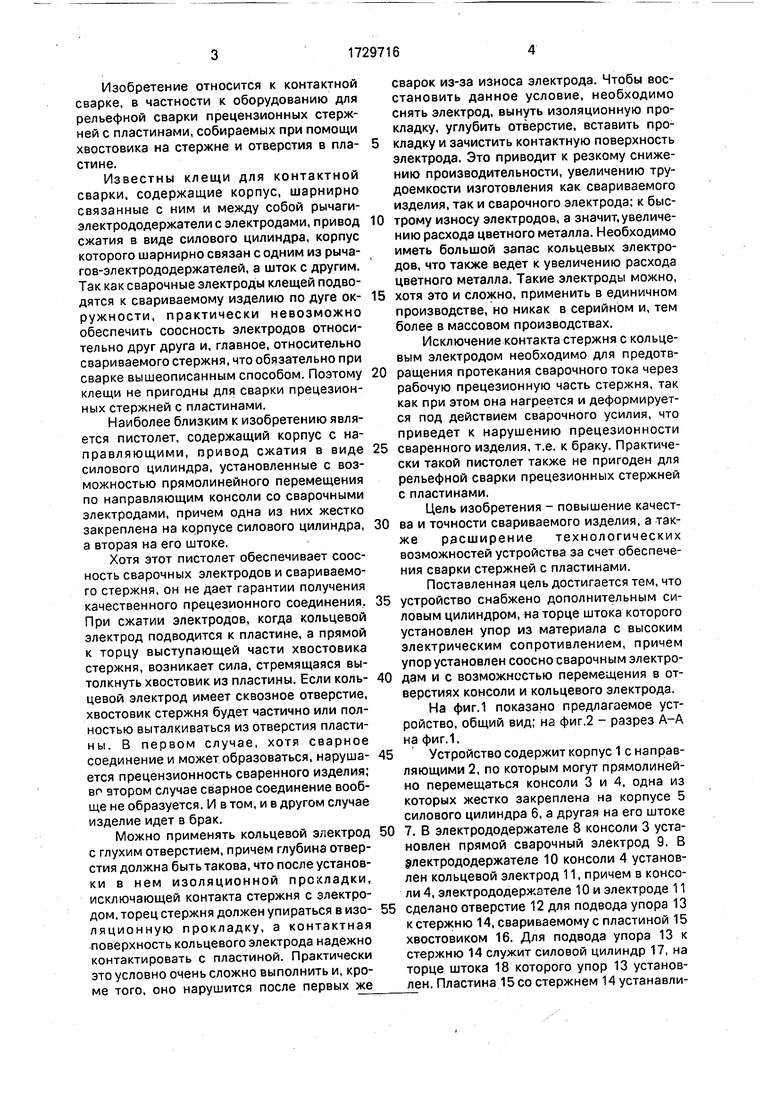

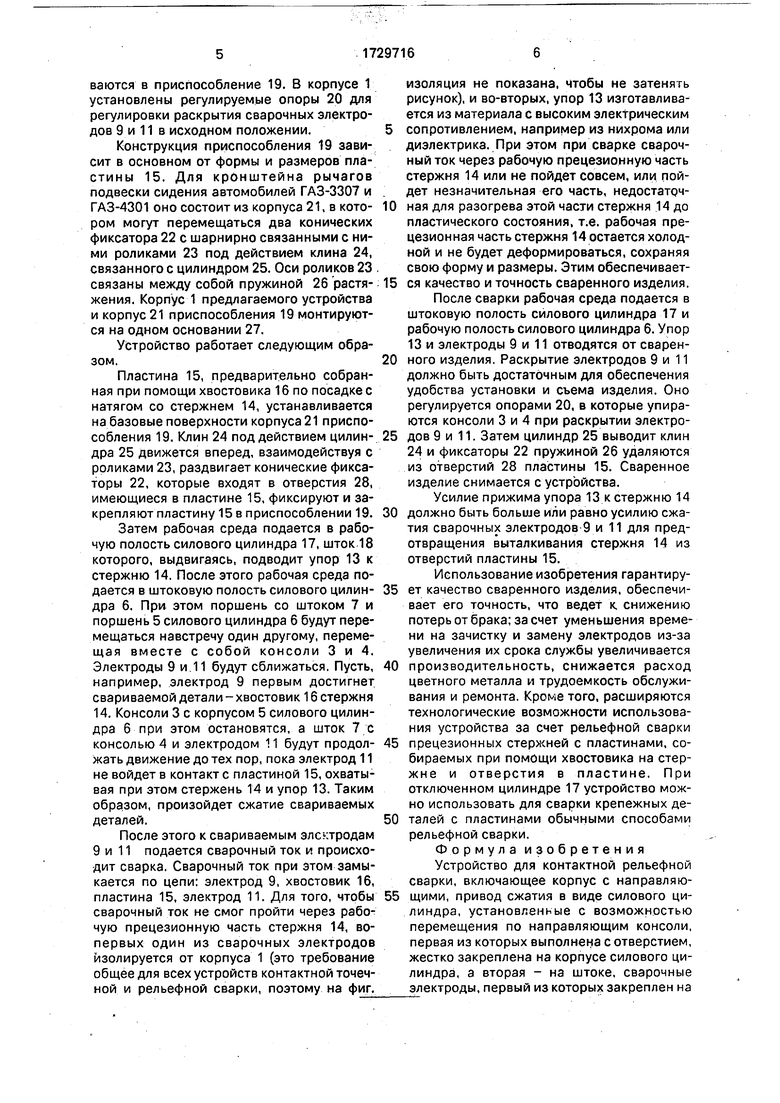

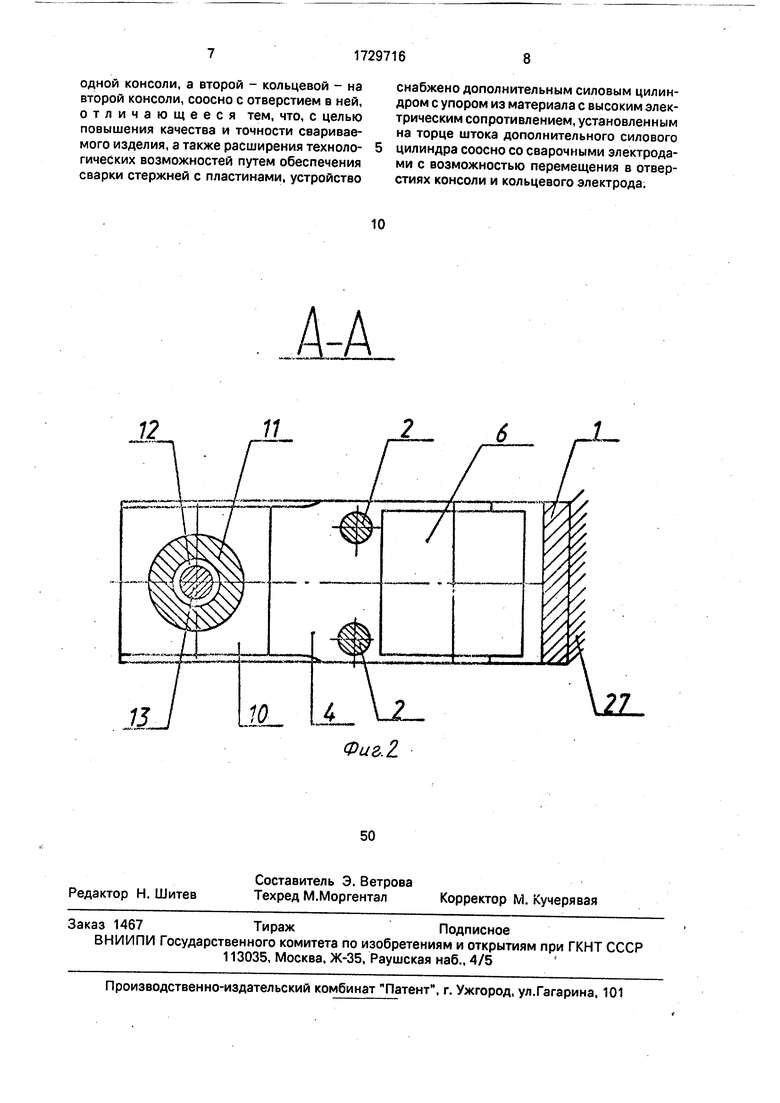

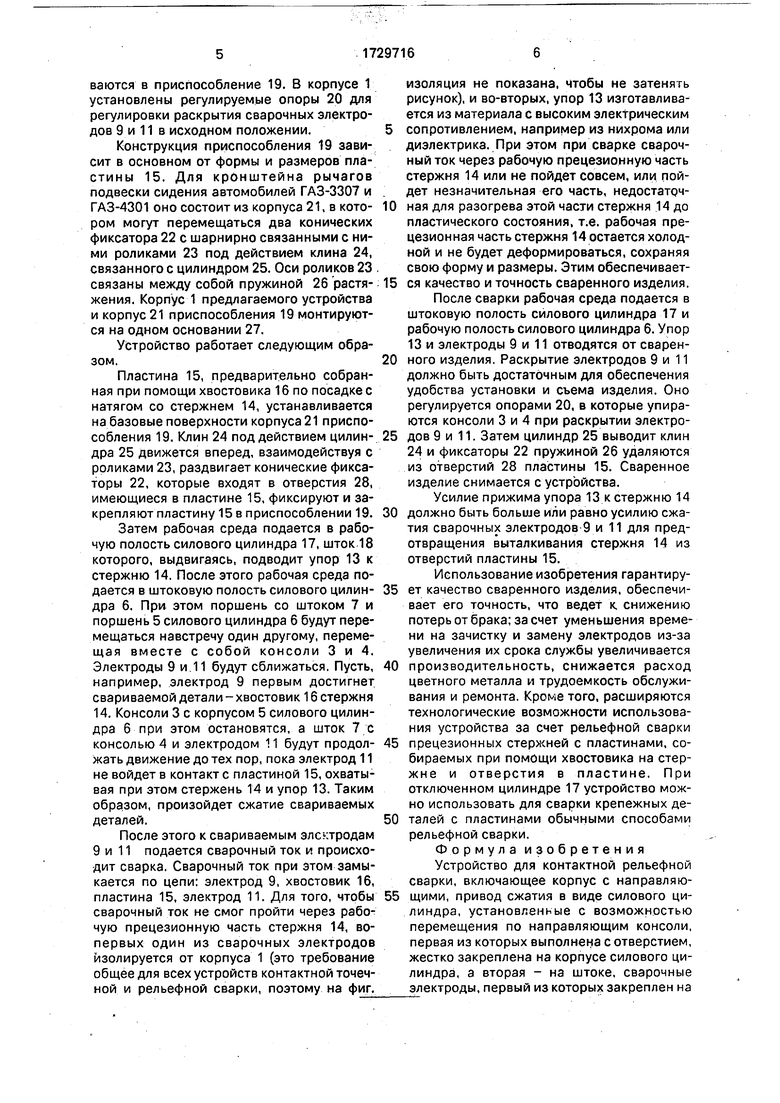

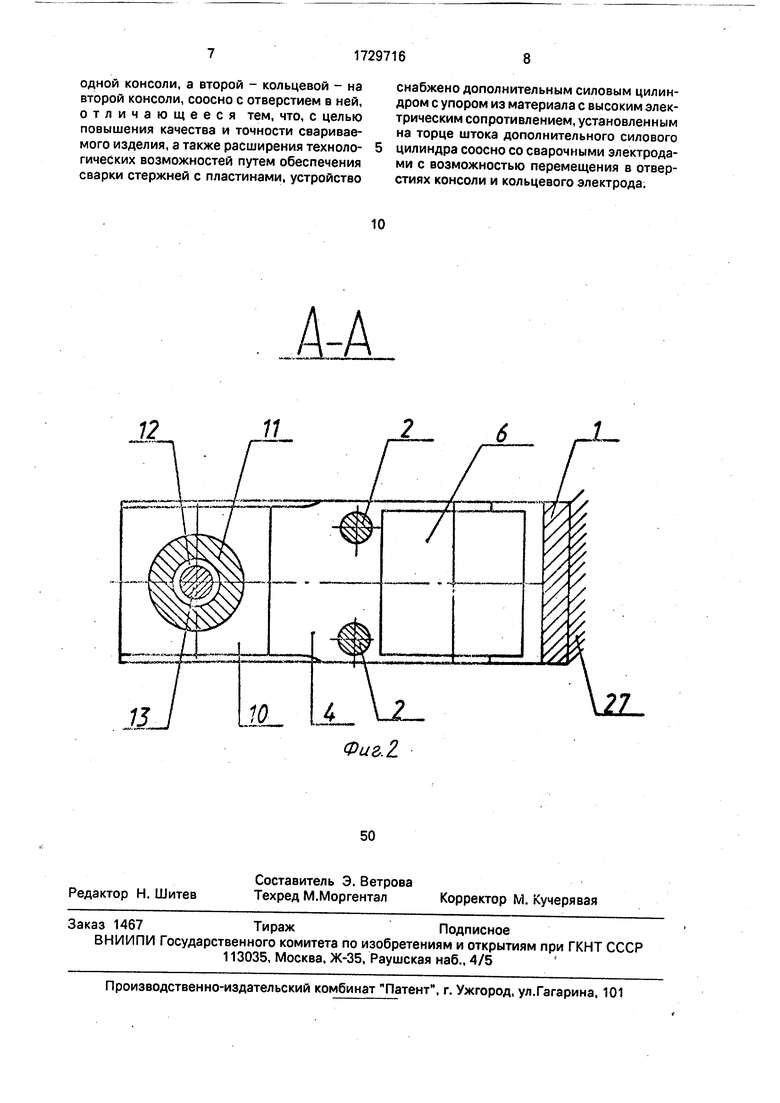

На фиг.1 показано предлагаемое устройство, общий вид; на фиг.2 - разрез А-А на фиг.1.

Устройство содержит корпус 1 с направляющими 2, по которым могут прямолинейно перемещаться консоли 3 и 4, одна из которых жестко закреплена на корпусе 5 силового цилиндра 6, а другая на его штоке 7. В электрододержателе 8 консоли 3 установлен прямой сварочный электрод 9. В длектрододержатёле 10 консоли 4 установлен кольцевой электрод 11, причем в консоли 4, электрододержателе 10 и электроде 11 сделано отверстие 12 для подвода упора 13 к стержню 14, свариваемому с пластиной 15 хвостовиком 16. Для подвода упора 13 к стержню 14 служит силовой цилиндр 17, на торце штока 18 которого упор 13 установлен. Пластина 15 со стержнем 14устанавливаются в приспособление 19. В корпусе 1 установлены регулируемые опоры 20 для регулировки раскрытия сварочных электродов 9 и 11 в исходном положении.

Конструкция приспособления 19 зависит в основном от формы и размеров пла- стины 15. Для кронштейна рычагов подвески сидения автомобилей ГАЗ-3307 и ГАЗ-4301 оно состоит из корпуса 21, в котором могут перемещаться два конических фиксатора 22 с шарнирно связанными с ними роликами 23 под действием клина 24, связанного с цилиндром 25. Оси роликов 23 связаны между собой пружиной 26 растяжения. Корпус 1 предлагаемого устройства и корпус 21 приспособления 19 монтируются на одном основании 27.

Устройство работает следующим образом.

Пластина 15, предварительно собранная при помощи хвостовика 16 по посадке с натягом со стержнем 14, устанавливается на базовые поверхности корпуса 21 приспособления 19. Клин 24 под действием цилиндра 25 движется вперед, взаимодействуя с роликами 23, раздвигает конические фиксаторы 22, которые входят в отверстия 28, имеющиеся в пластине 15, фиксируют и закрепляют пластину 15 в приспособлении 19.

Затем рабочая среда подается в рабочую полость силового цилиндра 17, шток 18 которого, выдвигаясь, подводит упор 13 к стержню 14. После этого рабочая среда подается в штоковую полость силового цилиндра 6. При этом поршень со штоком 7 и поршень 5 силового цилиндра 6 будут перемещаться навстречу один другому, перемещая вместе с собой консоли 3 и 4. Электроды 9 и 11 будут сближаться. Пусть, например, электрод 9 первым достигнет свариваемой детали-хвостовик 16 стержня 14. Консоли 3 с корпусом 5 силового цилиндра 6 при этом остановятся, а шток 7с консолью 4 и электродом 11 будут продолжать движение до тех пор, пока электрод 11 не войдет в контакт с пластиной 15, охватывая при этом стержень 14 и упор 13. Таким образом, произойдет сжатие свариваемых деталей.

После этого к свариваемым электродам 9 и 11 подается сварочный ток и происходит сварка. Сварочный ток при этом замыкается по цепи: электрод 9, хвостовик 16, пластина 15, электрод 11. Для того, чтобы сварочный ток не смог пройти через рабочую прецезионную часть стержня 14, во- первых один из сварочных электродов изолируется от корпуса 1 (это требование общее для всех устройств контактной точечной и рельефной сварки, поэтому на фиг.

изоляция не показана, чтобы не затенять рисунок), и во-вторых, упор 13 изготавливается из материала с высоким электрическим

сопротивлением, например из нихрома или диэлектрика. При этом при сварке сварочный ток через рабочую прецезионную часть стержня 14 или не пойдет совсем, или пойдет незначительная его часть, недостаточ0 ная для разогрева этой части стержня 14 до пластического состояния, т.е. рабочая пре- цезионная часть стержня 14 остается холодной и не будет деформироваться, сохраняя свою форму и размеры. Этим обеспечивает5 ся качество и точность сваренного изделия.

После сварки рабочая среда подается в

штоковую полость силового цилиндра 17 и

рабочую полость силового цилиндра 6. Упор

13 и электроды 9 и 11 отводятся от сварен0 ного изделия. Раскрытие электродов 9 и 11 должно быть достаточным для обеспечения удобства установки и съема изделия. Оно регулируется опорами 20, в которые упираются консоли 3 и 4 при раскрытии электро5 дов 9 и 11. Затем цилиндр 25 выводит клин 24 и фиксаторы 22 пружиной 26 удаляются из отверстий 28 пластины 15. Сваренное изделие снимается с устройства.

Усилие прижима упора 13 к стержню 14

0 должно быть больше или равно усилию сжатия сварочных электродов 9 и 11 для предотвращения выталкивания стержня 14 из отверстий пластины 15.

Использование изобретения гарантиру5 ет качество сваренного изделия, обеспечивает его точность, что ведет к. снижению потерь от брака; за счет уменьшения времени на зачистку и замену электродов из-за увеличения их срока службы увеличивается

0 производительность, снижается расход цветного металла и трудоемкость обслуживания и ремонта. Кроме того, расширяются технологические возможности использования устройства за счет рельефной сварки

5 прецезионных стерхоней с пластинами, собираемых при помощи хвостовика на стержне и отверстия в пластине. При отключенном цилиндре 17 устройство можно использовать для сварки крепежных де0 талей с пластинами обычными способами рельефной сварки.

Формула изобретения Устройство для контактной рельефной сварки, включающее корпус с направляю5 щими, привод сжатия в виде силового цилиндра, установленные с возможностью перемещения по направляющим консоли, первая из которых выполнена с отверстием, жестко закреплена на корпусе силового цилиндра, а вторая - на штоке, сварочные электроды, первый из которых закреплен на

одной консоли, а второй - кольцевой - на второй консоли, соосно с отверстием в ней, отличающееся тем, что, с целью повышения качества и точности свариваемого изделия, а также расширения технологических возможностей путем обеспечения сварки стержней с пластинами, устройство

снабжено дополнительным силовым цилиндром с упором из материала с высоким электрическим сопротивлением, установленным на торце штока дополнительного силового цилиндра соосно со сварочными электродами с возможностью перемещения в отверстиях консоли и кольцевого электрода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пистолет для контактной точечной сварки | 1979 |

|

SU863245A1 |

| Устройство для контактной сварки | 1989 |

|

SU1698012A1 |

| Электродный узел для контактной сварки | 1980 |

|

SU927446A1 |

| Устройство для сварки арматурных каркасов | 1988 |

|

SU1602647A1 |

| Пистолет для контактной точечнойСВАРКи ОРлОВА | 1979 |

|

SU848215A1 |

| Электродный узел для контактной точечной сварки | 1988 |

|

SU1516277A1 |

| УСТРОЙСТВО для КОНТАКТНОЙ СВАРКИ ДЕТАЛЕЙ МАЛЫХ ТОЛЩИН | 1969 |

|

SU241565A1 |

| Пистолет для контактной точечной сварки | 1982 |

|

SU1085723A1 |

| Пистолет для контактной точечной сварки | 1972 |

|

SU585007A1 |

| Пистолет для контактной точечной сварки | 1986 |

|

SU1411110A1 |

Изобретение относится к области контактной сварки, в частности к оборудованию для рельефной сварки стержней, например, винтов,болтов, труб с развальцовкой с пластинами. Цель изобретения - повышение качества и точности свариваемого изделия, а также расширение технологических возможностей за счет обеспечения сварки стержней с пластинами. Устройство снабжено, дополнительным силовым цилиндром 17 с упором 13 из материала с высоким электрическим сопротивлением, установленным на торце штока 18 дополнительно го силового цилиндра 17. Упор установлен со- осно сварочным электродам 9 и 11 с возможностью перемещения в отверстиях 12 консоли и кольцевого электрода 11. 2 ил.

м

Фиг.2.

| Гуляев А.И | |||

| Технология точечной и рельефной сварки сталей, М.: Машиностроение, 1978, с.213, рис | |||

| Способ получения бензидиновых оснований | 1921 |

|

SU116A1 |

Авторы

Даты

1992-04-30—Публикация

1990-04-09—Подача