Изобретение относится к промышленности строите/тьных материалов и может быть использовано при производстве акустических гипсоминераловатных плит.

Целью изобретения является повышение производительности и снижение трудоемкости изготовления изделий.

Изготовление акустических гипсоминераловатных плит ведут в следуюш,ей последовательности. Мйнераловатный ковер подается в камеру полимеризации для тепловой обработки, непрерывно выходя из камеры, переводится из горизонтального положения в вертикальное путем поворота вокруг продольной оси на 90° и в таком виде захватывается ветвями формуюшего транспортера с формами, ковер-вкладыш фиксируют в фор.- мах пуансонами, образованные при этом пустоты между минераловатными вкладышами и ветвями формующих транспортеров заполняются гипсовым шламом, после достижения изделиями разборочной прочности, ковер разрезается на отдельные изделия.

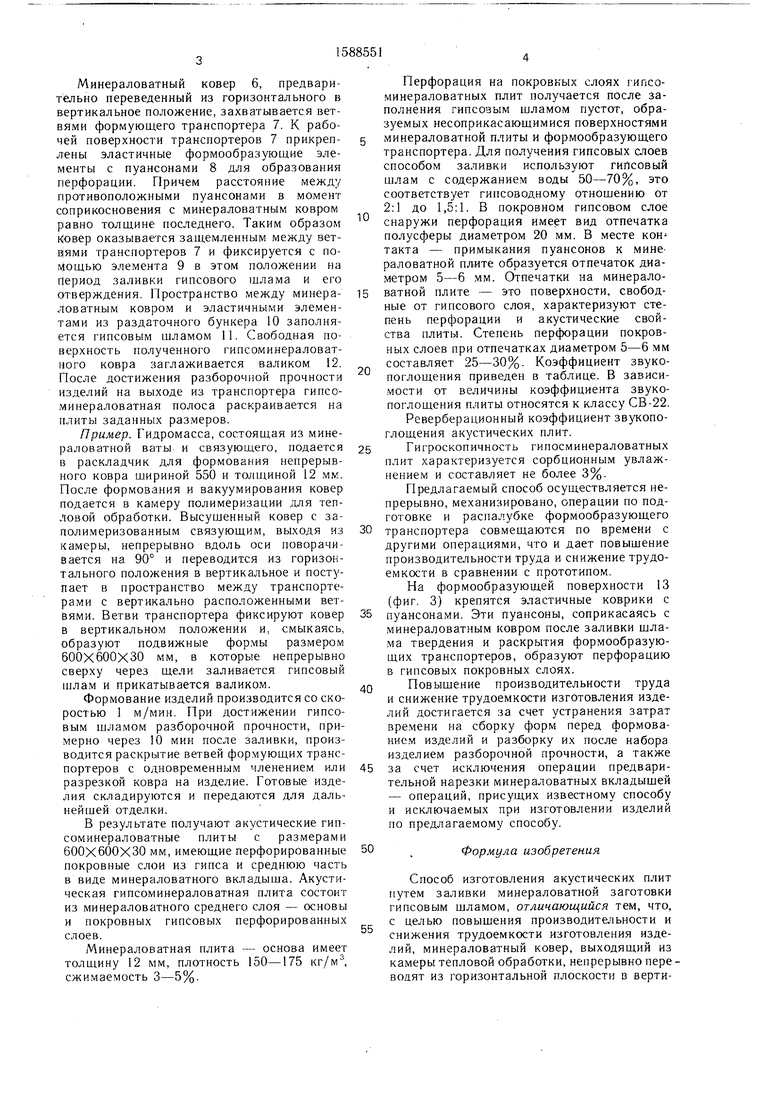

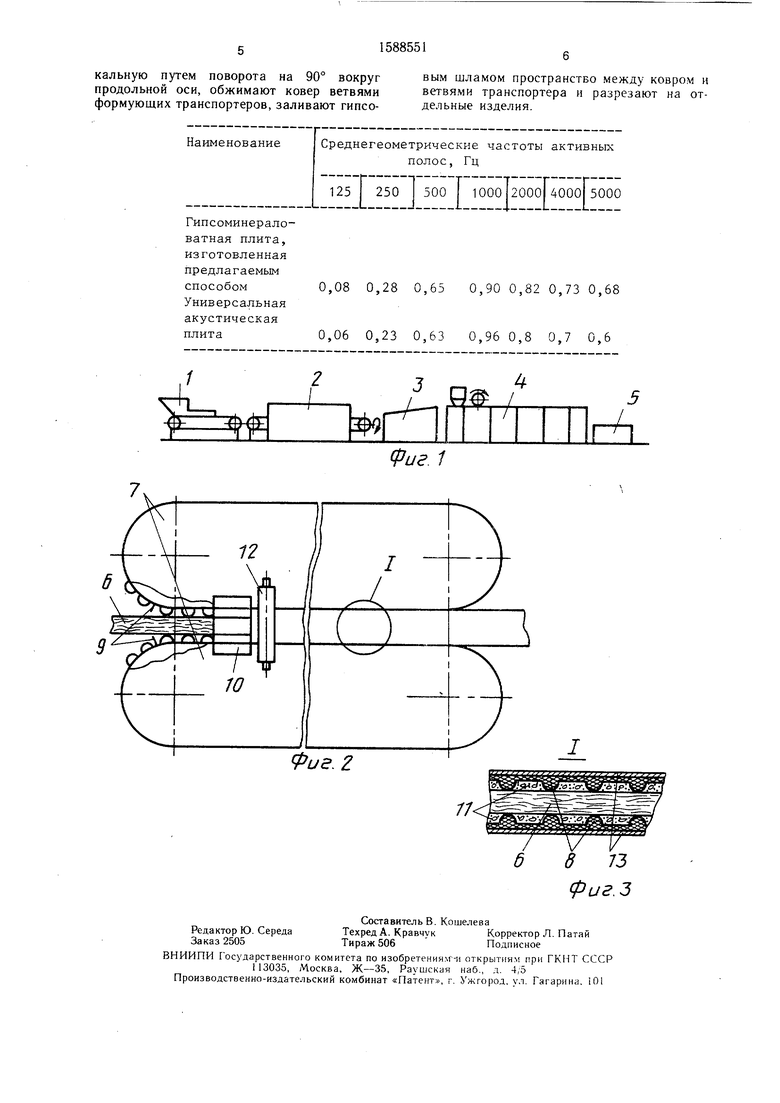

На фиг. 1 схематично показана линия изготовления гипсоминераловатных плит, вид сбоку; на фиг. 2 - формующий транспортер, бункер выдачи гипсового пкпама, прикатывающий валик, вид сверху; на фиг. 3 - узел I на фиг. 2.

Линия изготовления гипсоминераловатных плит состоит из раскладчика гидромассы с транспортером 1, камеры 2 полимеризации устройства 3 поворота ковра, формообразующего транспортера 4, упаковщика 5.

Формующий транспортер работает следующим образом.

СП 00

00

01

ел

Минераловатный ковер 6, предварительно переведенный из горизонтального в в ертикальное положение, захватывается ветвями формуюа1его транспортера 7. К рабочей поверхности транспортеров 7 прикреплены эластичные формообразующие элементы с пуансонами 8 для образования перфорации. Причем расстояние между противоположными пуансонами в момент соприкосновения с минераловатным ковром равно толщине последнего. Таким образом ковер оказывается защемленным между ветвями транспортеров 7 и фиксируется с помощью элемента 9 в этом положении на Период заливки гипсового шлама и его отверждения. Пространство между минераловатным ковром и эластичными элементами из раздаточного бункера 10 заполняется гипсовым щламом 11. Свободная поверхность полученного гипсоминераловат- аого ковра заглаживается валиком 12. После достижения разборочной прочности изделий на выходе из транспортера гипсо- минераловатная полоса раскраивается на плиты заданных размеров.

Пример. Гидромасса, состоящая из мине- раловатной ваты и связующего, подается в раскладчик для формования непрерывного ковра щириной 550 и толщиной 12 мм. После формования и вакуумирования ковер подается в камеру полимеризации для тепловой обработки. Высущенный ковер с за- полимеризованным связующим, выходя из камеры, непрерывно вдоль оси поворачивается на 90° и переводится из горизонтального положения в вертикальное и поступает в пространство между транспортерами с вертикально расположенными ветвями. Ветви транспортера фиксируют ковер в вертикальном положении и, смыкаясь, образуют подвижные формы размером 600X600X30 мм, в которые непрерывно сверху через щели заливается гипсовый щлам и прикатывается валиком.

Формование изделий производится со скоростью 1 м/мин. При достижении гипсовым щламом разборочной прочности, примерно через 10 мин после заливки, производится раскрытие ветвей формующих транспортеров с одновременным членением или разрезкой ковра на изделие. Готовые изделия складируются и передаются для даль- нейщей отделки.

В результате получают акустические гип- соминераловатные плиты с размерами 600X600X30 мм, имеющие перфорированные покровные слои из гипса и среднюю часть в виде минераловатного вкладыша. Акустическая гипсоминераловатная плита состоит из минераловатного среднего слоя - основы и покровных гипсовых перфорированных слоев.

Минераловатная плита - основа имеет толщину 12 мм, плотность 150-175 кг/м , сжимаемость 3-5%.

Перфорация на покровных слоях гилсо- минераловатных плит получается после заполнения гипсовым шламом пустот, образуемых несоприкасающимися поверхностями

минераловатной плиты и формообразующего транспортера. Для получения гипсовых слоев способом заливки используют гипсовый шлам с содержанием воды 50-70%, это соответствует гипсоводному отнощению от 2:1 до 1,5:1. В покровном гипсовом слое

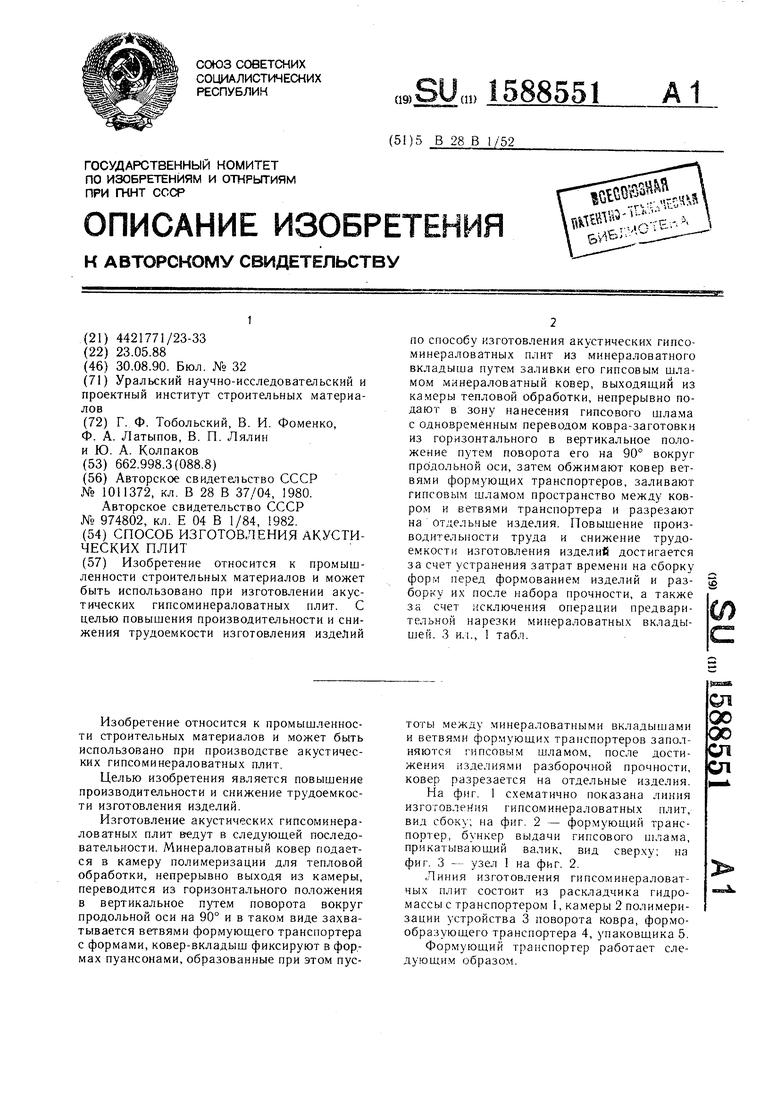

снаружи перфорация имеет вид отпечатка полусферы диаметром 20 мм. В месте кон такта - примыкания пуансонов к минераловатной плите образуется отпечаток диаметром 5-6 мм. Отпечатки на минераловатной плите - это поверхности, свободные от гипсового слоя, характеризуют степень перфорации и акустические свойства плиты. Степень перфорации покровных слоев при отпечатках диаметром 5-6 мм составляет 25-30%. Коэффициент звуко- поглощения приведен в таблице. В зависимости от величины коэффициента звукопоглощения плиты относятся к классу СВ-22. Реверберационный коэффициент звукопоглощения акустических плит.

Гигроскопичность гипосминераловатных

плит характеризуется сорбционным увлажнением и составляет не более 3%.

Предлагаемый способ осуществляется непрерывно, механизировано, операции по подготовке и распалубке формообразующего

транспортера совмещаются по времени с другими операциями, что и дает повышение производительности труда и снижение трудоемкости в сравнении с прототипом.

На формообразующей поверхности 13 (фиг. 3) крепятся эластичные коврики с

пуансонами. Эти пуансоны, соприкасаясь с минераловатным ковром после заливки шлама твердения и раскрытия формообразующих транспортеров, образуют перфорацию в гипсовых покровных слоях.

Повыщение производительности труда

и снижение трудоемкости изготовления изделий достигается за счет устранения затрат времени на сборку форм перед формова- ние.м изделий и разборку их после набора изделием разборочной прочности, а также

за счет исключения операции предварительной нарезки минераловатных вкладышей - операций, присущих известному способу и исключаемых при изготовлении изделий по предлагаемому способу.

50

Формула изобретения

Способ изготовления акустических плит путем заливки минераловатной заготовки гипсовым шламом, отличающийся тем, что, с целью повышения производите,льности и снижения трудоемкости изготовления изделий, Минераловатный ковер, выходящий из камеры тепловой обработки, непрерывно пере водят из горизонтальной плоскости в вертикальную путем поворота на 90° вокруг продольной оси, обжимают ковер ветвями формующих транспортеров, заливают гипсовым шламом пространство между ковром и ветвями транспортера и разрезают на отдельные изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления профилированных волокнистых изделий | 1986 |

|

SU1344606A1 |

| Установка для изготовления минераловатных изделий | 1981 |

|

SU1044618A1 |

| Установка для изготовления профилированных минераловатных изделий | 1981 |

|

SU1047888A1 |

| Способ изготовления минераловатных изделий | 1988 |

|

SU1544572A1 |

| Поточная линия для изготовления минераловатных изделий | 1975 |

|

SU591318A1 |

| Устройство для изготовления профилированных минераловатных изделий | 1980 |

|

SU908781A1 |

| Способ изготовления теплоизоляционных изделий | 1986 |

|

SU1477545A1 |

| Устройство для изготовления теплоизоляционных изделий | 1976 |

|

SU604689A1 |

| Устройство для изготовления тепло-изОляциОННыХ издЕлий | 1979 |

|

SU815003A1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА МИНЕРАЛОВАТНОГО ИЗДЕЛИЯ | 2004 |

|

RU2277471C2 |

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении акустических гипсоминераловатных плит. С целью повышения производительности и снижения трудоемкости изготовления изделий по способу изготовления акустических гипсоминераловатных плит из минераловатного вкладыша путем заливки его гипсовым шламом минераловатный ковер, выходящий из камеры тепловой обработки, непрерывно подают в зону нанесения гипсового шлама с одновременным переводом ковра-заготовки из горизонтального в вертикальное положение путем поворота его на 90° вокруг продольной оси, затем обжимают ковер ветвями формирующих транспортеров, заливают гипсовым шламом пространство между ковром и ветвями транспортера и разрезают на отдельные изделия. Повышение производительности труда и снижение трудоемкости изготовления изделий достигается за счет устранения затрат времени на сборку форм перед формованием изделий и разборку их после набора прочности, а также за счет исключения операции предварительной нарезки минераловатных вкладышей. 3 ил., 1 табл.

0,08 0,28 0,65 0,90 0,82 0,73 0,68

0,06 0,23 0,63 0,96 0,8 0,7 0,6

ue.Z

5

(риг. 1

I

№SEff-- Ee&cVJEKfS fJSSl

//

,

| Форма для изготовления гипсовых звукопоглощающих плит | 1981 |

|

SU1011372A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Авторское свидетельство СССР № 974802, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-08-30—Публикация

1988-05-23—Подача