Изобретение относится к промышленности строительных материалов и может быть использовано в производстве теплоизоляционных строительных материалов, в частности для резки легких минераловатных или стекловатных плит, матов и других изделий.

Целью изобретения является обеспечения точности отрезки при сохранении прочностных характеристик.

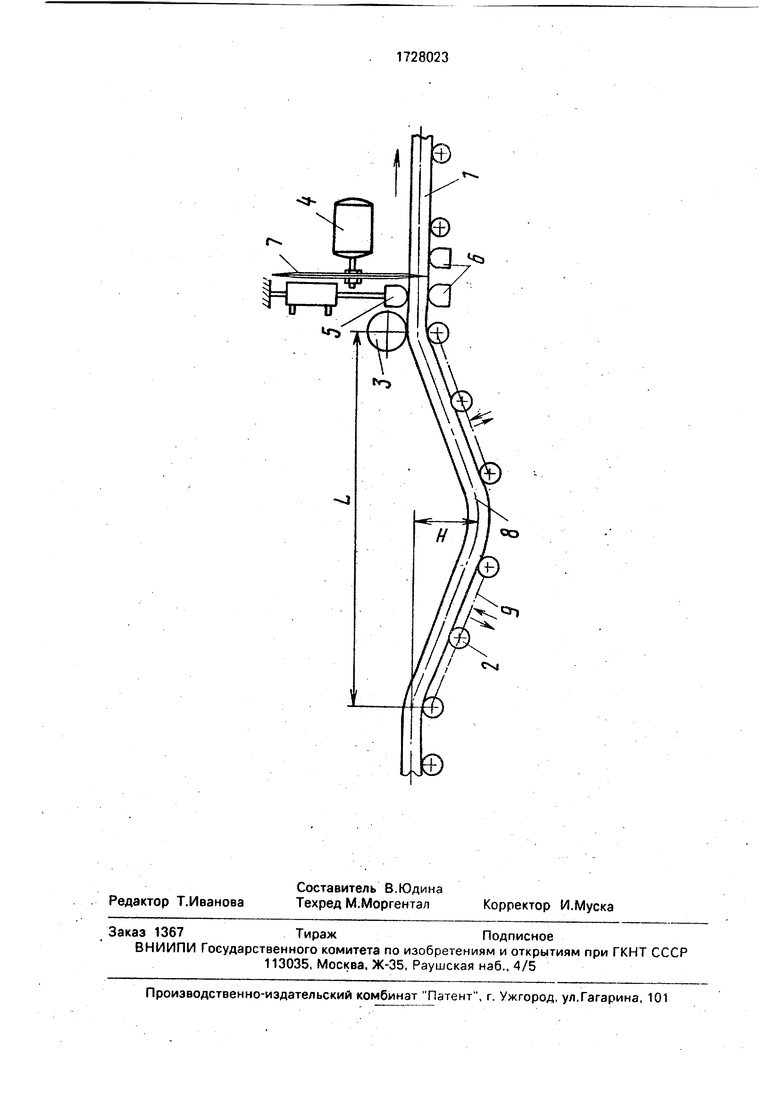

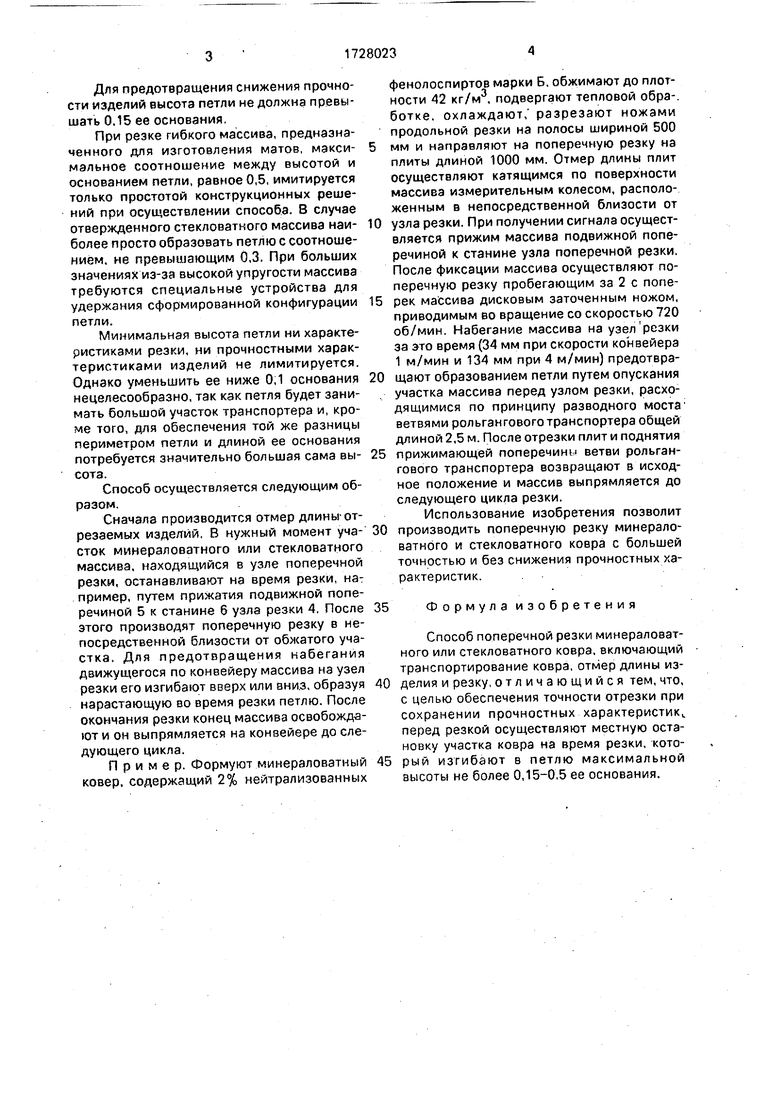

На чертеже представлено предлагаемое устройство поперечной резки ковра.

Минераловатный ковер 1 по транспор- , теру 2 поступает на поперечную резку. Отмер длины осуществляют катящимся по поверхности ковра измерительным колесом 3, расположенным в непосредственной близости от узла поперечной резки 4. Сначала осуществляется прижим ковра подвижной поперечиной 5 к станине 6 узла поперечной рез ки. После фиксации ковра осуществляют его поперечную резку дисковым ножом 7. Набегание продолжающего двигаться по конвейеру ковра на узел резки на это время предотвращают изгибанием в петлю 8 путем опускания его участка перед узлом рез- ки расходящимися по принципу разводного моста ветвями 9 этого транспортера. После отрезки ковровых плит и поднятия прижимающей поперечиной 5 ветви 9 рольгангового транспортера возвращают в исходное положение и ковер 1 выпрямляется на конвейере до начала следующего цикла резки. Образуемая петля имеет основание длиной L и максимальную высоту в конце резки Н.

XI

ю

00

о

to ы

Для предотвращения снижения прочности изделий высота петли не должна превышать 0,15 ее основания,

При резке гибкого массива, предназначенного для изготовления матов, максимальное соотношение между высотой и основанием петли, равное 0,5, имитируется только простотой конструкционных решений при осуществлении способа. В случае отвержденного стекловатного массива наиболее просто образовать петлю с соотношением, не превышающим 0,3. При больших значениях из-за высокой упругости массива требуются специальные устройства для удержания сформированной конфигурации петли.

Минимальная высота петли ни характеристиками резки, ни прочностными характеристиками изделий не лимитируется. Однако уменьшить ее ниже 0,1 основания нецелесообразно, так как петля будет занимать большой участок транспортера и, кроме того, для обеспечения той же разницы периметром петли и длиной ее основания потребуется значительно большая сама высота.

Способ осуществляется следующим образом.

Сначала производится отмер длины-отрезаемых изделий, В нужный момент участок минераловатного или стекловатного массива, находящийся в узле поперечной резки, останавливают на время резки, наг пример, путем прижатия подвижной поперечиной 5 к станине 6 узла резки 4. После этого производят поперечную резку в непосредственной близости от обжатого участка. Для предотвращения набегания движущегося по конвейеру массива на узел резки его изгибают вверх или вниз, образуя нарастающую во время резки петлю. После окончания резки конец массива освобождают и он выпрямляется на конвейере до следующего цикла.

Пример. Формуют минераловатный ковер, содержащий 2% нейтрализованных

фенолоспиртов марки Б, обжимают до плотности 42 кг/м3, подвергают тепловой обра-, ботке, охлаждают, разрезают ножами продольной резки на полосы шириной 500

мм и направляют на поперечную резку на плиты длиной 1000 мм. Отмер длины плит осуществляют катящимся по поверхности массива измерительным колесом, расположенным в непосредственной близости от

узла резки. При получении сигнала осуществляется прижим массива подвижной поперечиной к станине узла поперечной резки. После фиксации массива осуществляют поперечную резку пробегающим за 2 с поперек массива дисковым заточенным ножом, приводимым во вращение со скоростью 720 об/мин. Набегание массива на узел резки за это время (34 мм при скорости конвейера 1 м/мин и 134 мм при 4 м/мин) предотвращают образованием петли путем опускания участка массива перед узлом резки, расходящимися по принципу разводного моста1 ветвями рольгангового транспортера общей длиной 2,5 м. После отрезки плит и поднятия

прижимающей поперечину ветви рольгангового транспортера возвращают в исходное положение и массив выпрямляется до следующего цикла резки.

Использование изобретения позволит

производить поперечную резку минераловатного и стекловатного ковра с большей точностью и без снижения прочностных характеристик..

35

Формула изобретения

Способ поперечной резки минераловатного или стекловатного ковра, включающий транспортирование ковра, отмер длины изделия и резку, отличающийся тем, что, с целью обеспечения точности отрезки при сохранении прочностных характеристик,, перед резкой осуществляют местную остановку участка ковра на время резки, который изгибают в петлю максимальной высоты не более 0,15-0,5 ее основания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термообработки минераловатного ковра | 1987 |

|

SU1491721A1 |

| Поточная линия для изготовления минераловатных или стекловатных плит | 1975 |

|

SU555014A1 |

| Способ изготовления армированных минераловатных плит | 1981 |

|

SU950704A1 |

| Способ изготовления изделий из минеральной или стеклянной ваты | 1987 |

|

SU1502313A1 |

| Устройство для формования волокнистого ковра с вертикальной слоистостью | 1978 |

|

SU876625A1 |

| Способ изготовления легких изделий из минеральной или стеклянной ваты | 1989 |

|

SU1676807A1 |

| Установка для изготовления из минераловатного ковра плит с вертикальной слоистостью | 1978 |

|

SU771074A1 |

| Камера формования и термообработки | 1980 |

|

SU876628A1 |

| Устройство для формования минераловатных или стекловатных изделий с преимущественно вертикальным направлением волокон | 1977 |

|

SU876570A1 |

| Установка для рулонирования минераловатного ковра | 1982 |

|

SU1089065A1 |

Изобретение относится к промышленности строительных материалов и может быть использовано в производстве минерале ватных или стекловатных изделий. Изобретение позволяет обеспечить точность отрезки при сохранении прочностных характеристик. Способ поперечной резки ми- нераловатного или стекловатного ковра включает его транспортирование, отмер длины изделия, остановку участка ковра на время резки и поперечную резку. Участок коврй перед узлом резки изгибают в нарастающую во время резки петлю. Максимальная высота петли не более 0,15-0,5 ее основания. 1 ил. (Л

| Сухарев М.Ф | |||

| и др | |||

| Производство теплоизоляционных материалов | |||

| - М.: Высшая школа, 1981, с.92 | |||

| Установка для изготовления теплоизоляционных минераловатных изделий с вертикальной слоистостью | 1982 |

|

SU1043136A1 |

Авторы

Даты

1992-04-23—Публикация

1990-02-13—Подача