ный твердым гидроксидом калия до

рН 106,0-16,5

Хлорнокислый тет-

раэтиламмоний 0,4-0,8

Диметилформамид55-59

Покрытия осаждают в потенциостати- ческом режиме при U 20-22 В и температуре 20+3°С. После нанесения покры- тия отверждают при 90-100°С.

Если содержание гидролизата выходит за пределы указанного диапазона концентраций, положительный эффект не достигается. При меньших значениях количества гидролизата отверждения пленки на покрытии при 100°С не происходит. При больших значениях происходит бурное гаэовыделение при электролизе, а получаемое покрытие неровное и содержит включения пузырьков газа.

Предлагаемый способ нанесения покрытий реализуется следующим образом.

Пример. Вначале проводят гидролиз вторичного полиамида-6 для получения аминосоединений. Навеску вторичного полиамида-6 массой 2,5 г помещают в круглодонную колбу, заливают 30 мл хлористоводородной кислоты и кипятят с обратным холодильником в 1 течение 15 мин. После охлаждения до комнатной температуры к образовавшемуся гидролизату порциями добавляют твердый гидроксид калия при постоян- ном контроле рН с помощью индикатор- ной бумаги до значения рН 10. Часть образовавшихся аминосодержащих веществ выпадает в осадок, а часть остается в растворе.

Полученный раствор легко отделяет ся от осадка фильтрованием через бумажный фильтр. Маточник, отделенный от осадка фильтрованием, используют в качестве модифицирующей добавки при электрохимической полимеризации 1,4- диглицидил-3-метил-1,2,4-триазолона- 5 (смола ЭТИ).

Для нанесения покрытия используют стеклянный электролизер цилиндрической формы с диаметром 50 мм и высо- той 50 мм, электролизер снабжен крышкой из фторопласта, к которой прикреплены в центре токопровод с пружинным держателем для катода и по обеим сторонам на расстоянии 1 см от него два анода из стекпографита, изготовленные в виде прямоугольных пластинок размером 2-4 см, Б качестве катода используют пластинки из нержавеющей

стали марки 08Х18Н10Т также с размерами 24 см с толщиной 0,3-0,5 мм.

Пластинки из нержавеющей стали очищают наждачной бумагой, промывают моющим средством КМ-1 при 60°С, споласкивают дистиллированной водой, высушивают и промывают ацетоном.

Готовят электролит, растворяя в 20 мл диметилформамида 10 г смолы ЭТМ, 0,2 г перхлората тетрабутилам- мония,,и к полученному раствору добавляют 4 мл маточника гидролизата вторичного полиамида-6 (концентрация его 12,0 мас.%).

Электроды присоединяют к источнику постоянного тока и пропускают ток. Плотность тока на катоде 150 А/м , напряжение 20 В, время электролиза 4 мин. После этого ток отключают, а образец помещают в горизонтальном положении в сушильный шкаф, нагретый до 90-100 С. Время отверждения 4 ч.

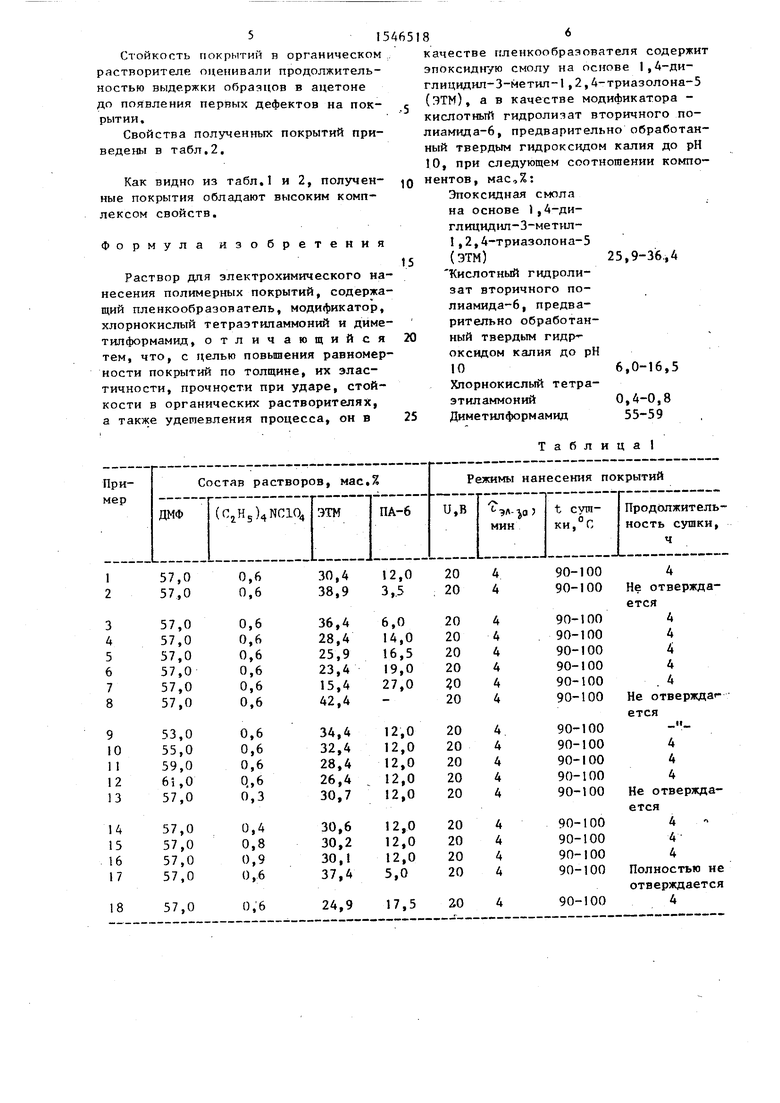

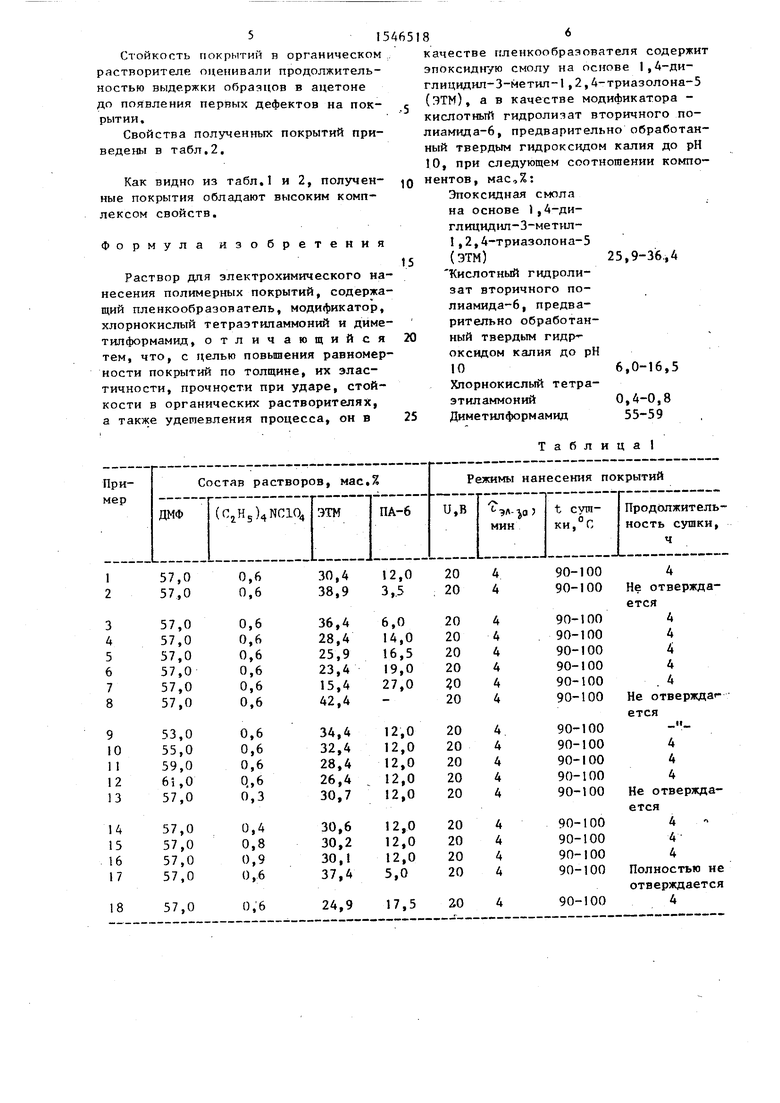

Конкретные составы растворов и режимы осаждения представлены в табл,1

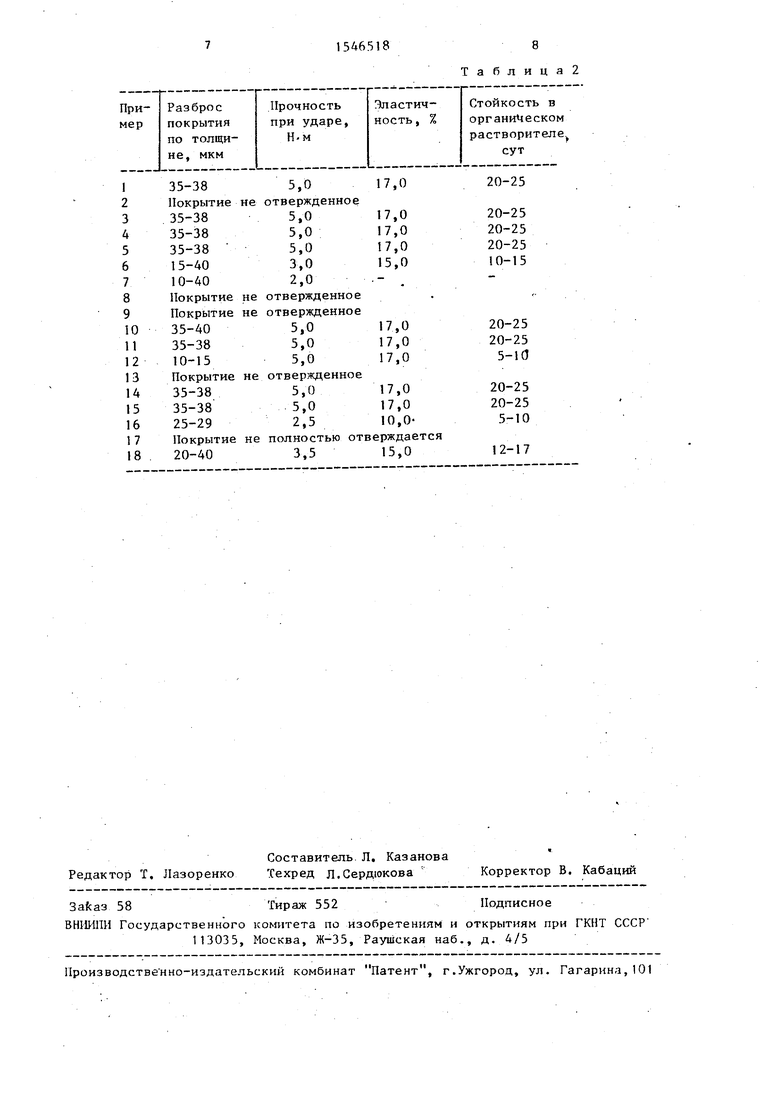

Свойства полученных покрытий определяли следующим образом.

Определение толщины покрытия без нарушения его целостности основано на измерении силы притяжения постоянного магнита к металлической подложке, на которую нанесено полимерное покрытие, зависящей от его толщины. Для этой цели использовался магнитный толщиномер тп.639 (ЧССР). Сила притяжения вызывает соответствующее удлинение пружины, которое фиксируется по шкале. Показания шкалы при помощи прилагающейся к прибору номограммы преводятся в величины толщин покрытий, выражаемых в микрометрах.

Показатель прочности покрытия при ударе оценивали на основе деформации полимерной планки покрытия, вызванной падением груза (р 1 кГ) с определенной высоты (0-50 см). Прочность пленки при ударе определяли на приборе У-1А.

i

Эластичность покрытия (относительное удлинение наружного слоя полимерной пленки В) оценивали с помощью шкалы гибкости (ИГ) посредством изгиба покрытия на металлической подложке вокруг металлических стержней различного диаметра, изгиб вокруг которых не вызывает разрушения покрытия.

51

Стойкость покрытий в органическом растворителе оценивали продолжительностью выдержки образцов в ацетоне до появления первых дефектов на покрытии.

Свойства полученных покрытий приведены в табл.2.

Как видно из табл.1 и 2, получен- ные покрытия обладают высоким комплексом свойств.

Формула изобретения

Раствор для электрохимического нанесения полимерных покрытий, содержащий пленкообразователь, модификатор, хлорнокислый тетраэтиламмоний и диме- тилформамид, отличающийся тем, что, с целью повышения равномерности покрытий по толщине, их эластичности, прочности при ударе, стойкости в органических растворителях, а также удешевления процесса, он в

5

5

0

5

186

качестве пленкообразователя содержит эпоксидную смолу на основе 1,4-ди- глицидил-З-метил-1,2,4-триазолона-5 (ЭТМ), а в качестве модификатора - кислотный гидролизат вторичного по- лиамида-6, предварительно обработанный твердым гидроксидом калия до рН 10, при следующем соотношении компонентов, мас,%:

Эпоксидная смола на основе ,4-ди- глицидил-3-метил- 1,2,4-триазолона-5 (ЭТМ)25,9-36,4

Кислотный гидроли- зат вторичного по- лиамида-6, предварительно обработанный твердым гидр оксидом калия до рН 106,0-16,5

Хлорнокислый тетра- этиламмоний0,4-0,8

Диметипформамид55-59

Таблица 1

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| 1,4-Диглицидил-1,2,4-триазолоны-5 в качестве мономеров для высокопрочных и теплостойких эпоксиполимеров | 1978 |

|

SU1002290A1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,4-ДИГЛИЦИДИЛ-3-МЕТИЛ-1,2,4-ТРИАЗОЛОНА-5 | 1982 |

|

SU1098229A1 |

| СПОСОБ ДУБЛЕНИЯ ЖЕЛАТИНОВЫХ СЛОЕВ ГАЛОГЕНСЕРЕБРЯНЫХ КИНОФОТОМАТЕРИАЛОВ | 1982 |

|

SU1114191A1 |

| Эпоксидная композиция | 1975 |

|

SU609475A3 |

| Раствор для электрохимического нанесения полимерных покрытий | 1986 |

|

SU1379343A1 |

| 1,4-БИС-(2-ГИДРОКСИ-3-АКРИЛОИЛОКСИПРОПИЛ)-3-МЕТИЛ-1,2,4-ТРИАЗОЛОН-5 В КАЧЕСТВЕ МОДИФИКАТОРА ФОТОПОЛИМЕРИЗУЮЩИХСЯ АКРИЛАТНЫХ КОМПОЗИЦИЙ | 1991 |

|

RU2032675C1 |

| ДУБИТЕЛЬ ЖЕЛАТИНОВЫХ СЛОЕВ ЧЕРНО-БЕЛЫХ КИНОФОТОМАТЕРИАЛОВ | 1990 |

|

SU1750386A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОГРАФИЧЕСКОГО ГАЛОГЕНСЕРЕБРЯНОГО МАТЕРИАЛА | 1989 |

|

SU1840624A1 |

| ДУБИТЕЛЬ ЖЕЛАТИНОВЫХ СЛОЕВ ЧЕРНО-БЕЛЫХ КИНОФОТОМАТЕРИАЛОВ | 1990 |

|

SU1750385A1 |

| Способ получения полиглицидиловых соединений,содержащих -гетероциклы | 1973 |

|

SU545264A3 |

Изобретение относится к электрохимическому осаждению полимерных покрытий, которые могут быть использованы для защиты металлов в условиях высоких температур и при эксплуатации в среде органических растворителей в химической, фармацевтической промышленности и других областях. Целью изобретения является повышение равномерности покрытий по толщине, их эластичности, прочности при ударе, стойкости в органических растворителях, а также удешевление процесса. По изобретению раствор содержит, мас.%: 25,9-30,4 эпоксидной смолы на основе 1,4-диглицидил-3-метил-,1,2,4-триазолона-5(ЭТМ)

6,0-16,5, кислотного гидролизата вторичного полиамида - в предварительно обработанном твердым гидроксидом калия до PH 10, 0,4-0,8 тетраэтиламмония хлорнокислого и 55,0-59,0 диметилформамида покрытия осаждают в потенциостатическом режиме при U - 20-22 В и температуре 20±3°С. После нанесения покрытия отверждают при 90-100°С. Полученные покрытия имеют разброс по толщине 35-38 мкм, прочность при ударе 5,0 H.м, эластичность 17% и стойки в органическом растворителе (ацетоне) 20-25 сут. 2 табл.

| Способ электрохимического нанесения полимерных покрытий | 1972 |

|

SU488731A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Раствор для электрохимического нанесения полимерных покрытий | 1986 |

|

SU1379343A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1990-02-28—Публикация

1988-02-05—Подача