Изобретение относится к металлургии, в частности к инструментальной стали, используемой для изготовления штампового инструмента горячего деформирования .

Целью изобретения является повышение теплостойкости и разгаростой- кости в сочетании с технологичностью при термообработке и деформационной обработке.

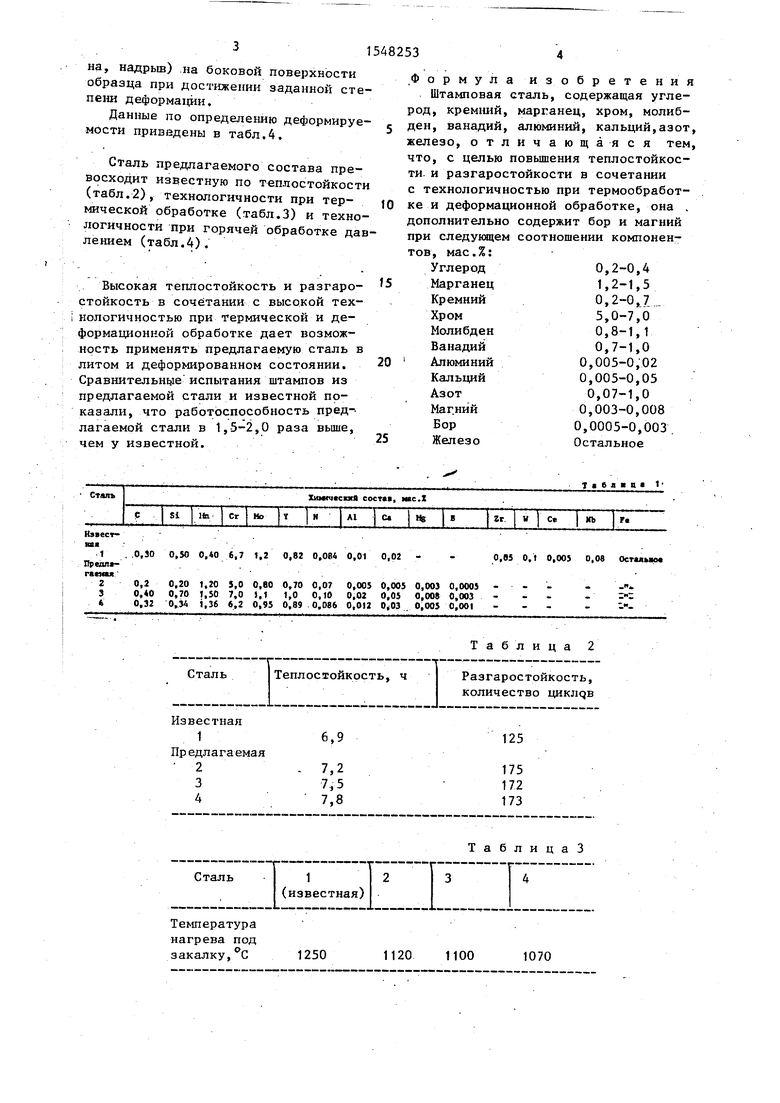

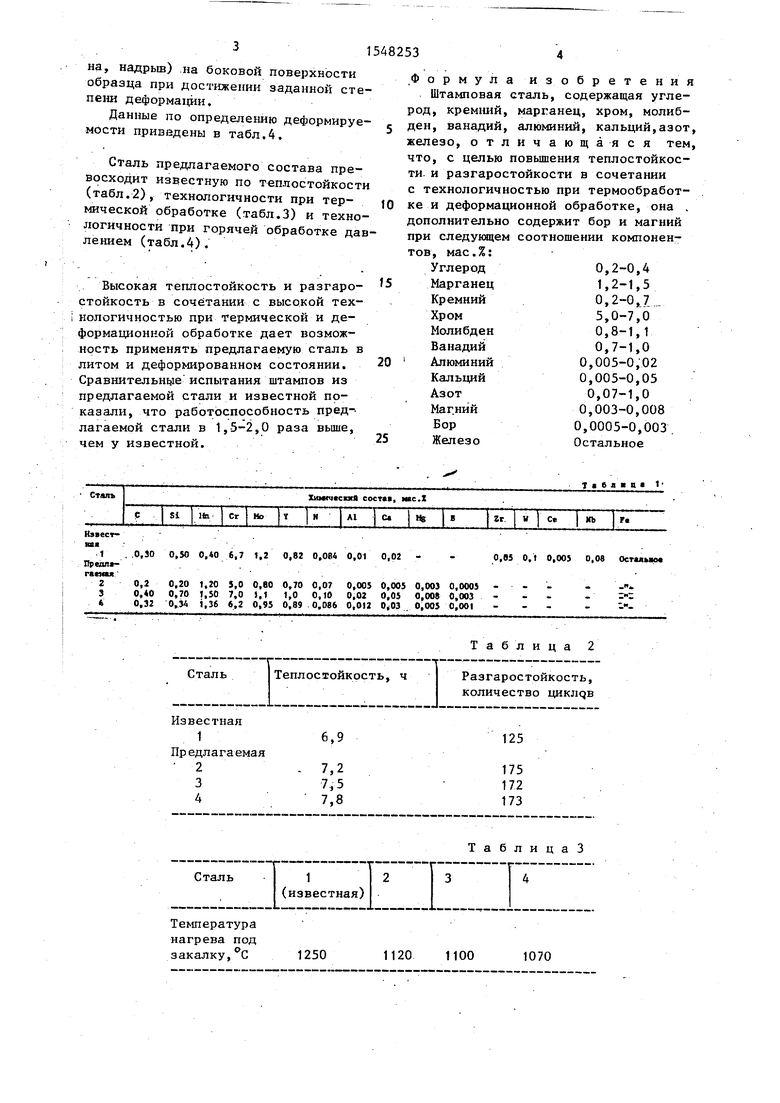

Химический состав исследованных плавок и соответствующие им.свойства приведены в табл.1-4.

Теплостойкость исследованных сталей характеризуют продолжительностью выдержки в процессе отпуска при 600°С, твердость образцов снижается до 40HRC,

Разгаростойкость образцов определяют по количеству циклов до образования трещин при испытании по ре- ,жиму: нагрев 600°С, охлаждение в воде. Результаты определения теплостойкости и разгаростойкости приведены в табл.2.

Температуру нагрева под закалку определяют по началу роста аустенит- ного зерна, что соответствует практически полному растворению упрочняющих фаз. Данные по определению температуры нагрева под закалку приведены в табл.3.

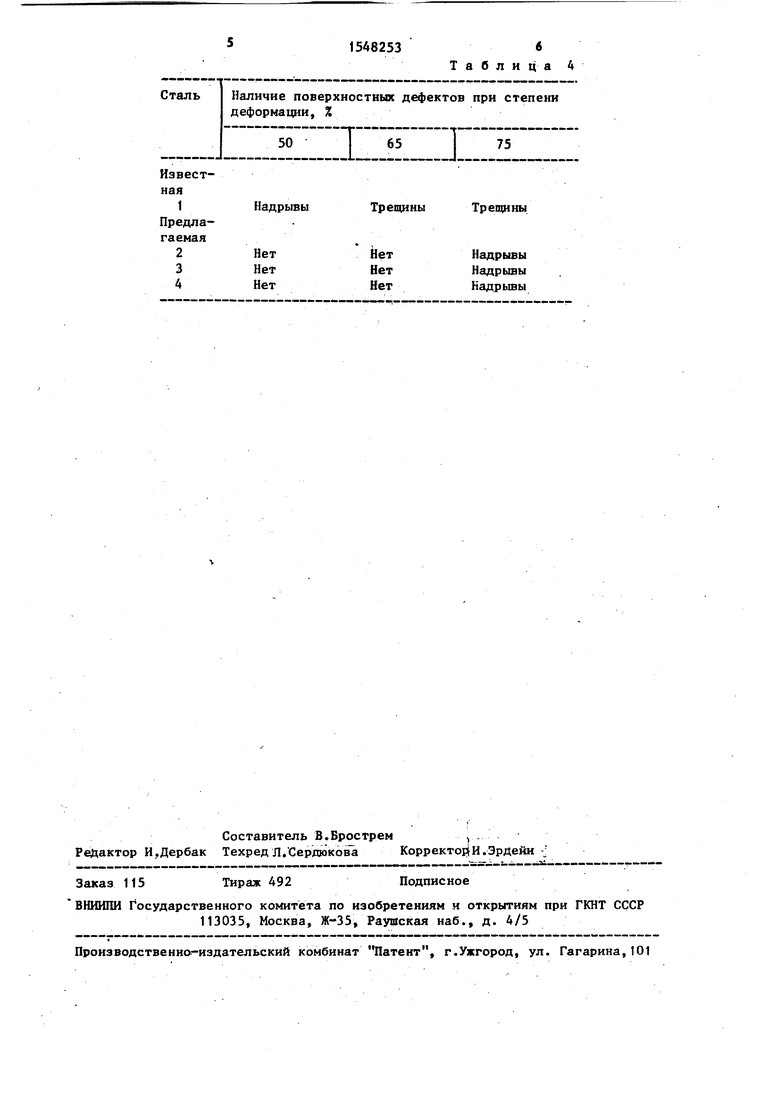

Деформируемость определяют при горячей осадке литых образцов (диаметр 20 мм, высота 40 мм).

Испытание на осадку проводят до достижения образцом конечной высоты (h1j мм), вычисляемой по формуле

(Л

СП 4 00

го ел

оз

h (1 X

Too

)

где h - высота образца до осадки, мм,

х - относительная деформация, %. Критерием деформируемости служит количество и размер дефектов (трещи31

на, надрыв) на боковой поверхности образца при достижении заданной степени деформации.

Данные по определению деформируемости приведены в табл.4.

Сталь предлагаемого состава превосходит известную по теплостойкости (табл.2), технологичности при термической обработке (табл.3) и технологичности при горячей обработке давлением (табл.4).

Высокая теплостойкость и разгаро- стойкость в сочетании с высокой технологичностью при термической и деформационной обработке дает возможность применять предлагаемую сталь в литом и деформированном состоянии. Сравнительные испытания штампов из предлагаемой стали и известной показали, что работоспособность предлагаемой стали в 1,5-2,0 раза выше, чем у известной.

0

5

0

.Формула изобретения Штампован сталь, содержащая углерод, кремний, марганец, хром, молибден, ванадий, алюминий, кальций,азот, железо, отличающаяся тем, что, с целью повышения теплостойкости и разгаростойкости в сочетании с технологичностью при термообработке и деформационной обработке, она . дополнительно содержит бор и магний при следующем соотношении компонентов, мас.%:

5

Углерод

Марганец

Кремний

Хром

Молибден

Ванадий

Алюминий

Кальций

Азот

Магний

Бор

Железо

0,2-0,4 1,2-1,5 0,2-0,7 5,0-7,0 0,8-1,1 0,7-1,0 0,005-0,02 0,005-0,05

0,07-1,0 0,003-0,008 0,0005-0,003 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейная инструментальная сталь | 1981 |

|

SU1020454A1 |

| Штамповая сталь | 1986 |

|

SU1397540A1 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1996 |

|

RU2095460C1 |

| Сталь | 1987 |

|

SU1518406A1 |

| Литейная штамповая сталь | 1986 |

|

SU1379336A1 |

| Литейная штамповая сталь | 1988 |

|

SU1601184A1 |

| Штамповая сталь | 1989 |

|

SU1622418A1 |

| Литейная штамповая сталь | 1981 |

|

SU950793A1 |

| Литейная инструментальная сталь | 1988 |

|

SU1601185A1 |

| Литейная штамповая сталь | 1989 |

|

SU1627585A1 |

Изобретение относится к черной металлургии, а именно к стали, используемой для изготовления штампового инструмента горячего деформирования. Цель изобретения - повышение теплостойкости и разгаростойкости в сочетании с технологичностью при термообработке и деформационной обработке. Сталь дополнительно содержит бор и магний при следующем соотношении компонентов, мас.% углерод 0,2-0,4

марганец 1,2-1,5

кремний 0,2-0,7

хром 5,0-7,0

молибден 0,8-1,1

ванадий 0,7-1,0

азот 0,07-0,10

алюминий 0,005-0,02

кальций 0,005-0,05

магний 0,003-0,008

бор 0,0005-0,003

железо остальное. 4 табл.

Ctanb

Хижчсскхй , мвс.Х

Si

Ни

Сг Но

-

0,30 0,50 0,40 6.7 1.2 0,82 0,064 0,01 0,02 0,2 0.20 1.20 0,«0 0,70 1,50 0,32 0,34 1,36

,0 7,0 6,2

О, ВО

.1

0,95

0,70 0,07 1,0 0,10 0,89 0.086

0,005 0,005 0.02 0.05 0,012 0,03

0,0 0,0 0,0

Таблица 2

м. «в м « ««В -«w «««««

Сталь Теплостойкость, ч Разгаростойкость,

количество циклдв

Известная

16,9125 Пр едлагаемая

2- 7,2175

37,5172

47,8173

ТаблицаЗ

Сталь 1 234 (известная)

Температура нагрева под закалку,°С 1250 1120 1100 1070

Т 6 а т л 1

С

«В

Zr

С

НЬ

Гс

0,05 0,1 0,005 0,08 Остшшкм

0,005 0.05 0,03

0,003 0,008 0,005

0,0005 0,003

0,001

Наличие поверхностных дефектов при степени деформации, %

50

ILЈZ1 IE

Трещины Трещины

Нет Надрывы

Нет Надрывы

Нет Надрывы

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Нефтяная горелка | 1926 |

|

SU5950A1 |

| Штамповая сталь | 1983 |

|

SU1125283A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-03-07—Публикация

1988-07-26—Подача