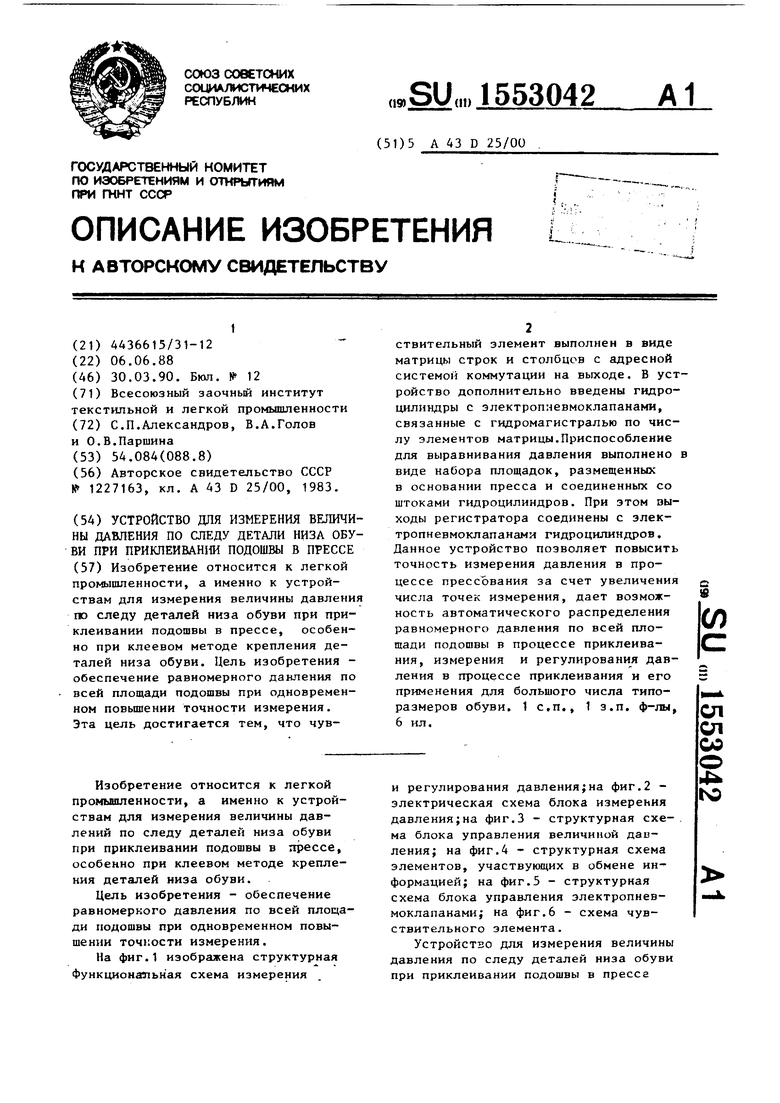

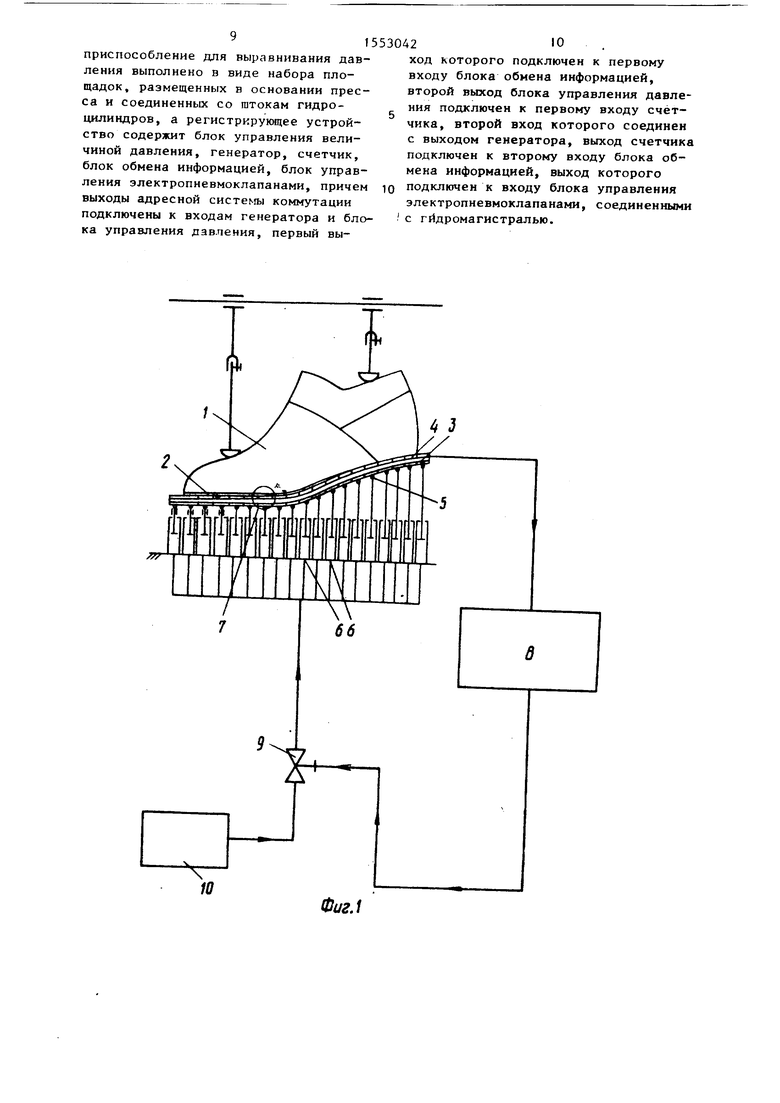

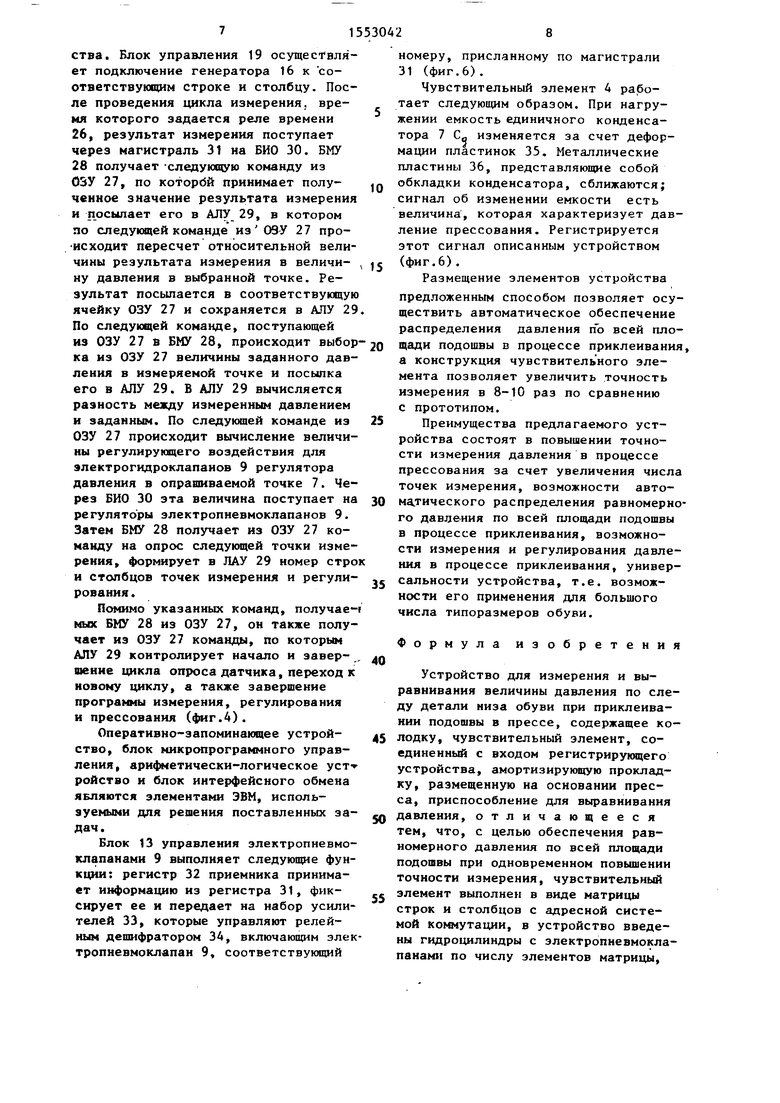

содержит колодку 1, подошву 2 и размещенный между амортизирующей прокладкой 3 и подошвой 2 чувствительный элемент 4, выполненный в форме амортизирующей прокладки 3. Под амортизирующей прокладкой 3 размещено основание пресса, выполненное в виде набора, имеющего привод перемещения 5, которые соединены со што- ками гидроцилиндров 6, причем количество площадок 5, а следовательно, и гидроцилиндров 6 равно количеству точек измерения чувствительного элемента 4. Каждая точка 7 измерения чувствительного элемента 4 соединена с соответствующим гидроцилиндром 6 через регистрирующее устройство 8 клапанов 9, которые соединены с гидромагистралью 10 (фиг.1).

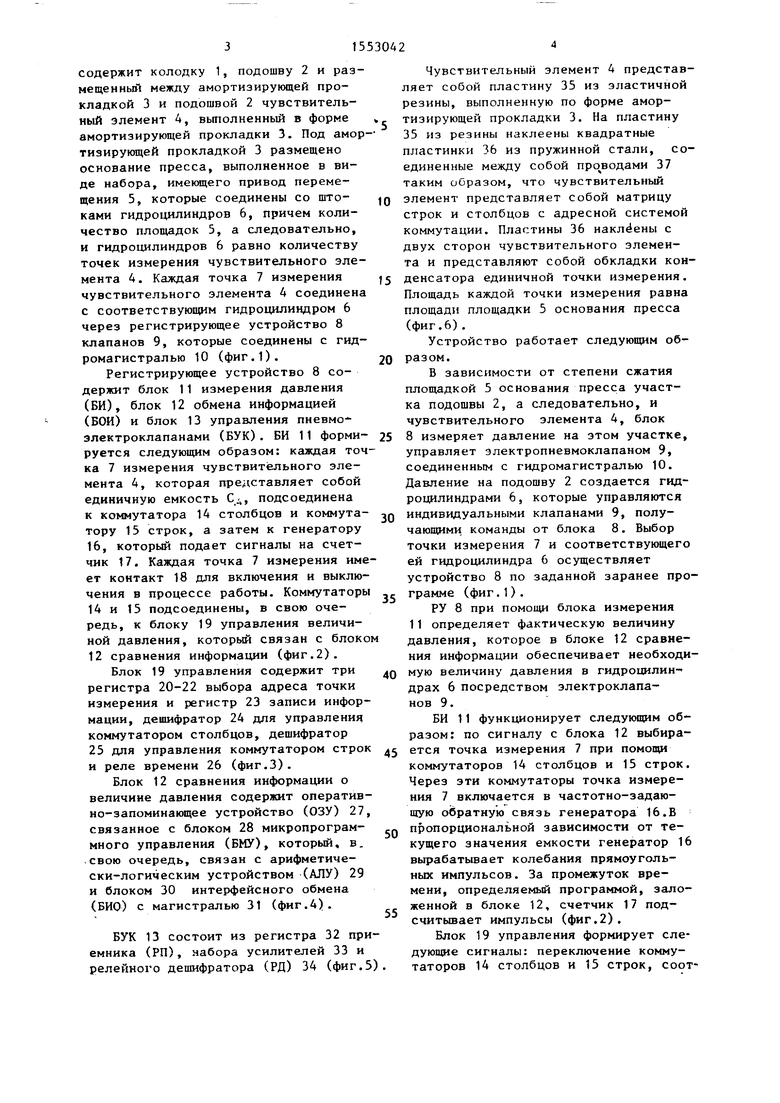

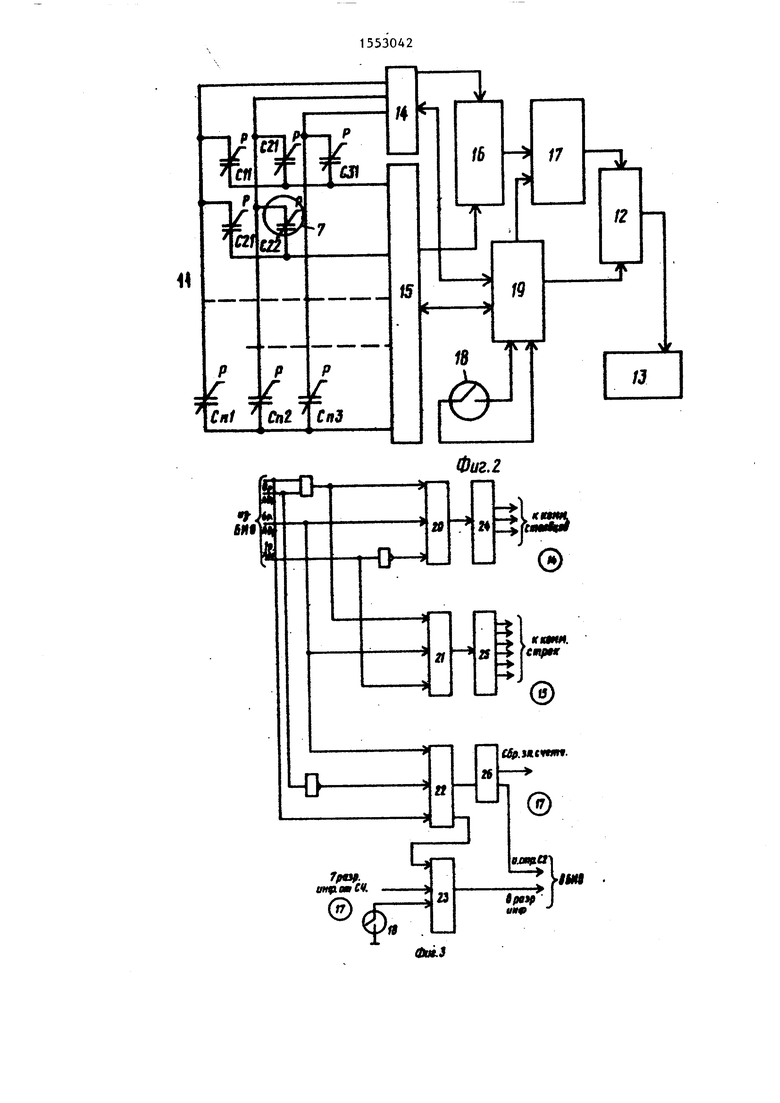

Регистрирующее устройство 8 содержит блок 11 измерения давления (БИ), блок 12 обмена информацией (БОИ) и блок 13 управления пневмо- электроклапанами (БУК). БИ 11 форми- руется следующим образом: каждая точка 7 измерения чувствительного элемента 4, которая представляет собой единичную емкость С„, подсоединена к коммутатора 14 столбцов и коммута- тору 15 строк, а затем к генератору 16, который подает сигналы на счетчик 17. Каждая точка 7 измерения имеет контакт 18 для включения и выключения в процессе работы. Коммутаторы 14 и 15 подсоединены, в свою очередь, к блоку 19 управления величиной давления, который связан с блоко 12 сравнения информации (фиг.2).

Блок 19 управления содержит три регистра 20-22 выбора адреса точки измерения и регистр 23 записи информации, дешифратор 24 для управления коммутатором столбцов, дешифратор 25 для управления коммутатором строк и реле времени 26 (фиг.З).

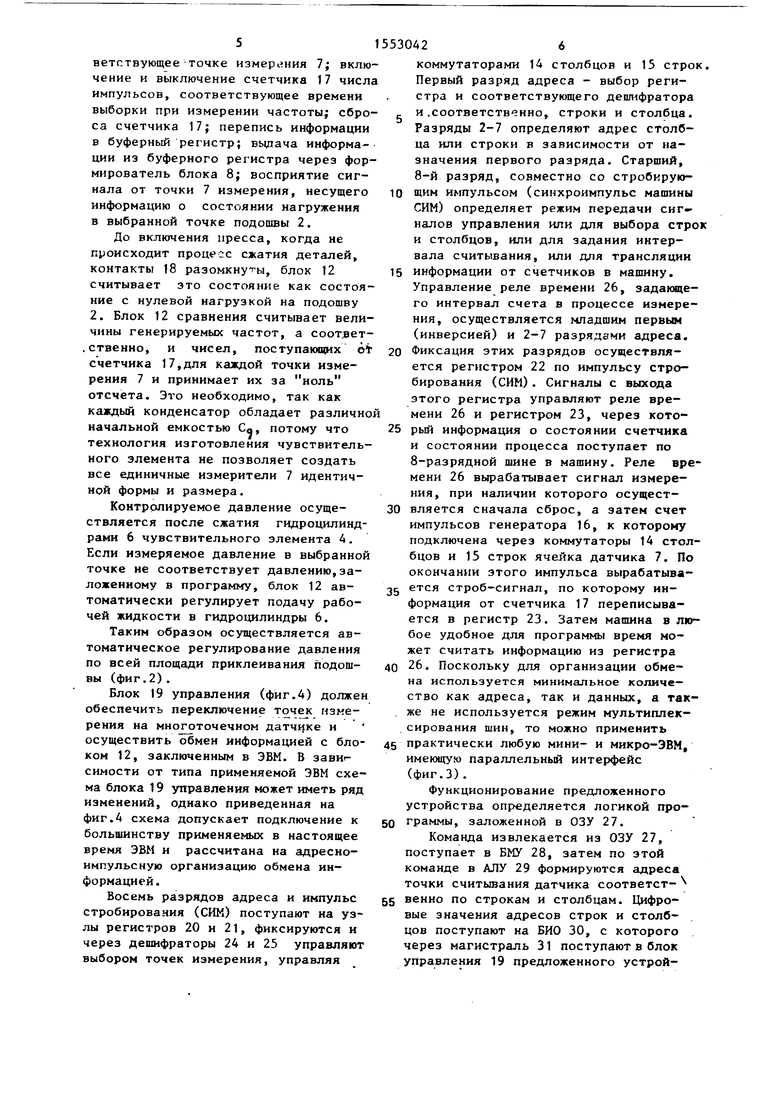

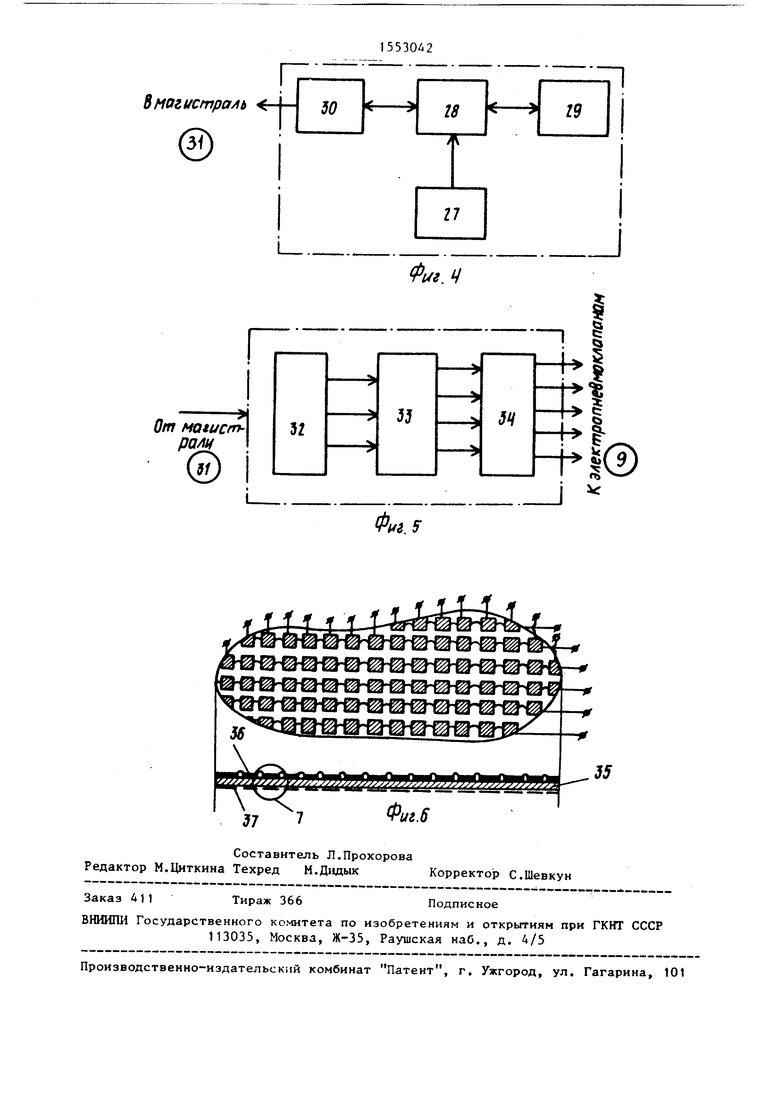

Блок 12 сравнения информации о величине давления содержит оперативно-запоминающее устройство (ОЗУ) 27, связанное с блоком 28 микропрограммного управления (БМУ), который, в. свою очередь, связан с арифметически-логическим устройством (АЛУ) 29 и блоком 30 интерфейсного обмена (БИО) с магистралью 31 (фиг.4).

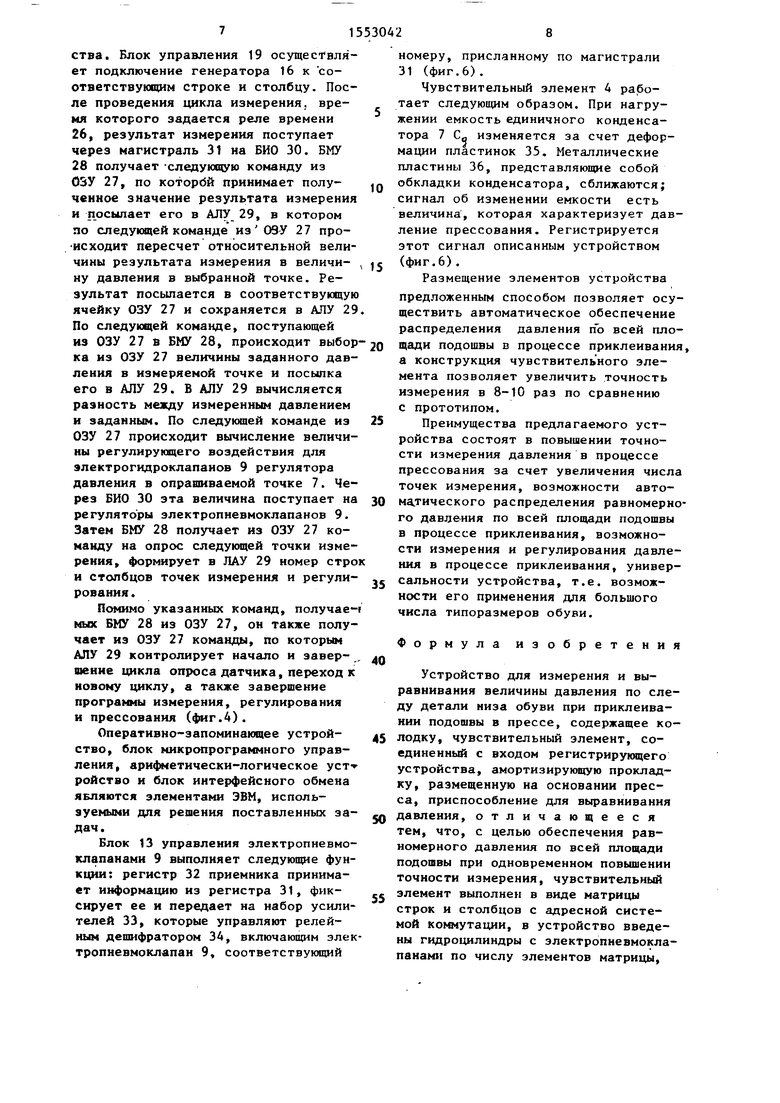

БУК 13 состоит из регистра 32 приемника (РП), набора усилителей 33 и релейного дешифратора (РД) 34 (фиг.5).

Q 0

5 Q

д

5

0

5

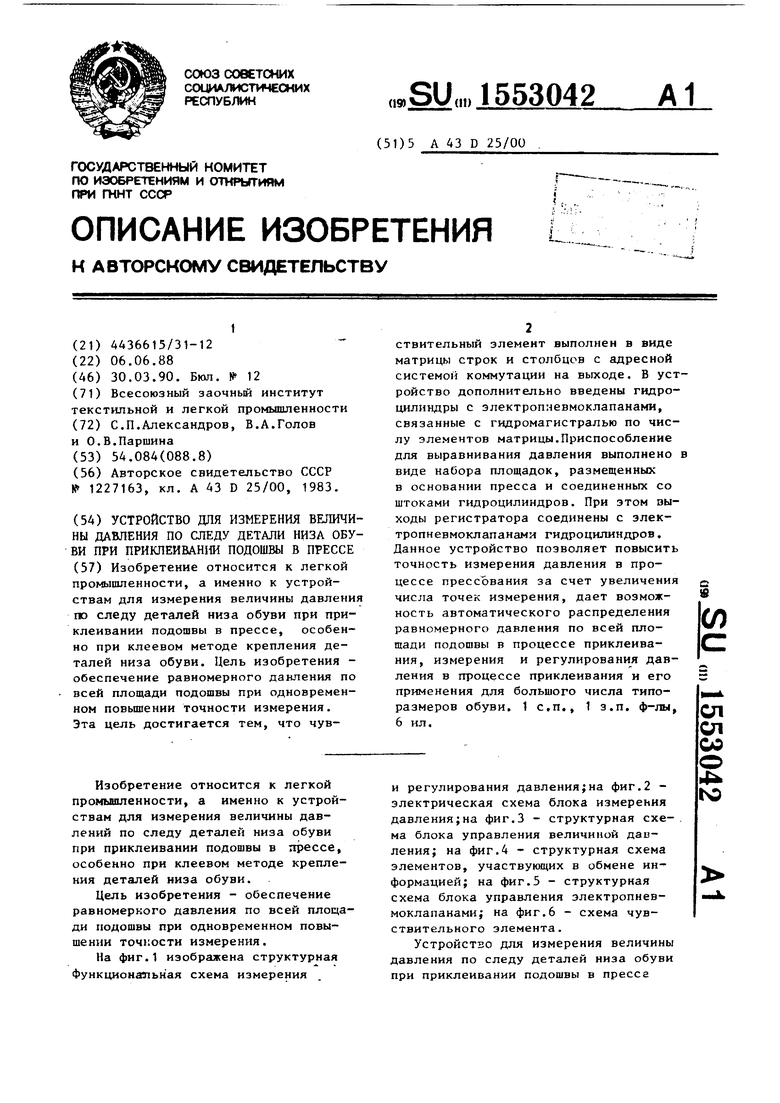

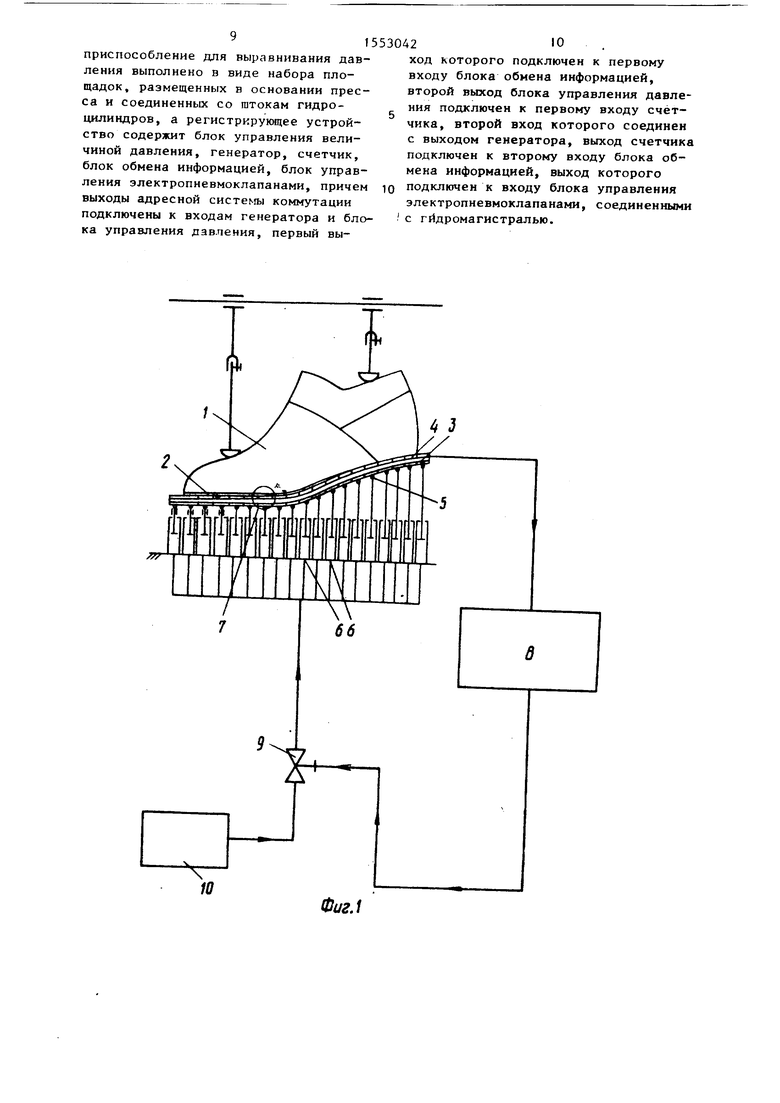

Чувствительный элемент 4 представляет собой пластину 35 из эластичной резины, выполненную по форме амортизирующей прокладки 3. На пластину 35 из резины наклеены квадратные пластинки 36 из пружинной стали, соединенные между собой проходами 37 таким образом, что чувствительный элемент представляет собой матрицу строк и столбцов с адресной системой коммутации. Пластины 36 наклеены с двух сторон чувствительного элемента и представляют собой обкладки конденсатора единичной точки измерения. Площадь каждой точки измерения равна площади площадки 5 основания пресса (фиг.6).

Устройство работает следующим образом.

В зависимости от степени сжатия площадкой 5 основания пресса участка подошвы 2, а следовательно, и чувствительного элемента 4, блок 8 измеряет давление на этом участке, управляет электропневмоклапаном 9, соединенным с гидромагистралью 10. Давление на подошву 2 создается гидроцилиндрами 6, которые управляются индивидуальными клапанами 9, получающими команды от блока 8. Выбор точки измерения 7 и соответствующего ей гидроцилиндра 6 осуществляет устройство 8 по заданной заранее программе (фиг.1).

РУ 8 при помощи блока измерения 11 определяет фактическую величину давления, которое в блоке 12 сравнения информации обеспечивает необходимую величину давления в гидроцилиндрах 6 посредством электроклапанов 9.

БИ 11 функционирует следующим образом: по сигналу с блока 12 выбирается точка измерения 7 при помощи коммутаторов 14 столбцов и 15 строк. Через эти коммутаторы точка измерения 7 включается в частотно-задающую обратную связь генератора 16.В пропорциональной зависимости от текущего значения емкости генератор 16 вырабатывает колебания прямоугольных импульсов. За промежуток времени, определяемый программой, заложенной в блоке 12, счетчик 17 подсчитывает импульсы (фиг.2).

Блок 19 управления формирует следующие сигналы: переключение коммутаторов 14 столбцов и 15 строк, соответствующее-точке измерения 7; включение и выключение счетчика 17 числа импульсов, соответствующее времени выборки при измерении частоты; сбро- са счетчика 17; перепись информации в буферный регистр; выдача информации из буферного регистра через формирователь блока 8; восприятие сигнала от точки 7 измерения, несущего информацию о состоянии нагружения в выбранной точке подошвы 2.

До включения пресса, когда не происходит процесс сжатия деталей, контакты 18 разомкнуты, блок 12 считывает это состояние как состояние с нулевой нагрузкой на подошву 2. Блок 12 сравнения считывает величины генерируемых частот, а соот.вет- .ственно, и чисел, поступающих от счетчика 17,для каждой точки измерения 7 и принимает их за ноль отсчета. Это необходимо, так как каждый конденсатор обладает различно начальной емкостью Са, потому что технология изготовления чувствительного элемента не позволяет создать все единичные измерители 7 идентичной формы и размера.

Контролируемое давление осуще- ствляется после сжатия гидроцилиндрами 6 чувствительного элемента 4. Если измеряемое давление в выбранной точке не соответствует давлению,заложенному в программу, блок 12 автоматически регулирует подачу рабочей жидкости в гидроцилиндры 6.

Таким образом осуществляется автоматическое регулирование давления по всей площади приклеивания подош- вы (фиг.2).

Блок 19 управления (фиг.4) должен обеспечить переключение точек измерения на мноЈрточечном датчике и осуществить обмен информацией с бло- ком 12, заключенным в ЭВМ. В симости от типа применяемой ЭВМ схема блока 19 управления может иметь ряд изменений, однако приведенная на фиг.4 схема допускает подключение к большинству применяемых в настоящее время ЭВМ и рассчитана на адресно- импульсную организацию обмена информацией.

Восемь разрядов адреса и импульс стробирования (СИМ) поступают на узлы регистров 20 и 21, фиксируются и через дешифраторы 24 и 25 управляют выбором точек измерения, управляя

5 0 5

0

0

5

5

5

коммутаторами 14 столбцов и 15 строк. Первый разряд адреса - выбор регистра и соответствующего дешифратора и .соответственно, строки и столбца. Разряды 2-7 определяют адрес столбца или строки в зависимости от назначения первого разряда. Старший, 8-й разряд, совместно со стробирую- щим импульсом (синхроимпульс машины СИМ) определяет режим передачи сигналов управления или для выбора строк и столбцов, или для задания интервала считывания, или для трансляции информации от счетчиков в машину. Управление реле времени 26, задающего интервал счета в процессе измерения, осуществляется младшим первым (инверсией) и 2-7 разрядами адреса. Фиксация этих разрядов осуществляется регистром 22 по импульсу стро- бирования (СИМ). Сигналы с выхода этого регистра управляют реле времени 26 и регистром 23, через который информация о состоянии счетчика и состоянии процесса поступает по 8-разрядной шине в машину. Реле времени 26 вырабатывает сигнал измерения, при наличии которого осуществляется сначала сброс, а затем счет импульсов генератора 16, к которому подключена через коммутаторы 14 столбцов и 15 строк ячейка датчика 7. По окончании этого импульса вырабатывается строб-сигнал, по которому информация от счетчика 17 переписывается в регистр 23. Затем машина в любое удобное для программы время может считать информацию из регистра 26. Поскольку для организации обмена используется минимальное количество как адреса, так и данных, а также не используется режим мультиплексирования шин, то можно применить практически любую мини- и микро-ЭВМ, имеющую параллельный интерфейс (фиг.З).

Функционирование предложенного устройства определяется логикой программы, заложенной в ОЗУ 27.

Команда извлекается из ОЗУ 27, поступает в БМУ 28, затем по этой команде в АЛУ 29 формируются адреса точки считывания датчика соответст- венно по строкам и столбцам. Цифровые значения адресов строк и столбцов поступают на БИО 30, с которого через магистраль 31 поступают в блок управления 19 предложенного устройства. Блок управления 19 осуществляет подключение генератора 16 к соответствующим строке и столбцу. После проведения цикла измерения, время которого задается реле времени 26, результат измерения поступает через магистраль 31 на БИО 30. БМУ 28 получает -следующую команду из ОЗУ 27, по которбй принимает полученное значение результата измерения и посылает его в АЛУ 29, в котором по следующей команде из ОЗУ 27 происходит пересчет относительной величины результата измерения в величи- ну давления в выбранной точке. Результат посылается в соответствующую ячейку ОЗУ 27 и сохраняется в АЛУ 29 По следующей команде, поступающей из ОЗУ 27 в БМУ 28, происходит выборка из ОЗУ 27 величины заданного давления в измеряемой точке и посылка его в АЛУ 29. В АЛУ 29 вычисляется разность между измеренным давлением и заданным. По следующей команде из ОЗУ 27 происходит вычисление величины регулирующего воздействия для электрогидроклапанов 9 регулятора давления в опрашиваемой точке 7. Через БИО 30 эта величина поступает на регуляторы электропневмоклапанов 9. Затем БМУ 28 получает из ОЗУ 27 команду на опрос следующей точки измерения, формирует в ЛАУ 29 номер стро и столбцов точек измерения и регулирования .

Помимо указанных команд, получаемых БМУ 28 из ОЗУ 27, он также получает из ОЗУ 27 команды, по которым АЛУ 29 контролирует начало и эавер- шение цикла опроса датчика, переход к новому циклу, а также завершение программы измерения, регулирования и прессования (фиг.4).

Оперативно-запоминающее устройство, блок микропрограммного управления, арифметически-логическое уст- ройство и блок интерфейсного обмена являются элементами ЭВМ, используемыми для решения поставленных задач.

Блок 13 управления электропневмо- клапанами 9 выполняет следующие функции: регистр 32 приемника принимает информацию из регистра 31, фиксирует ее и передает на набор усилителей 33, которые управляют релейным дешифратором 34, включающим элек тропневмоклапан 9, соответствующий

номеру, присланному по магистрали 31 (фиг.6).

Чувствительный элемент 4 работает следующим образом. При нагру- жении емкость единичного конденсатора 7 С- изменяется за счет деформации пластинок 35. Металлические пластины 36, представляющие собой обкладки конденсатора, сближаются; сигнал об изменении емкости есть величина, которая характеризует давление прессования. Регистрируется этот сигнал описанным устройством (фиг.6).

Размещение элементов устройства

предложенным способом позволяет осуществить автоматическое обеспечение распределения давления по всей пло0 щади подошвы в процессе приклеивания, а конструкция чувствительного элемента позволяет увеличить точность измерения в 8-10 раз по сравнению с прототипом.

5 Преимущества предлагаемого устройства состоят в повышении точности измерения давления в процессе прессования за счет увеличения числа точек измерения, возможности авто0 магического распределения равномерного давления по всей площади подошвы в процессе приклеивания, возможности измерения и регулирования давления в процессе приклеивания, универсальности устройства, т.е. возможности его применения для большого числа типоразмеров обуви.

Формула изобретения

Устройство для измерения и выравнивания величины давления по следу детали низа обуви при приклеивании подошвы в прессе, содержащее ко5 лодку, чувствительный элемент, соединенный с входом регистрирующего устройства, амортизирующую прокладку, размещенную на основании пресса, приспособление для выравнивания

Q давления, отличающееся тем, что, с целью обеспечения равномерного давления по всей площади подошвы при одновременном повышении точности измерения, чувствительный

е элемент выполнен в виде матрицы строк и столбцов с адресной системой коммутации, в устройство введены гидроцилиндры с электропневмокла- панами по числу элементов матрицы,

5

0

приспособление для выравнивания давления выполнено в виде набора площадок, размещенных в основании пресса и соединенных со штокам гидроцилиндров, а регистрирующее устройство содержит блок управления величиной давления, генератор, счетчик, блок обмена информацией, блок управления электропневмоклапанами, причем выходы адресной системы коммутации подключены к входам генератора и блока управления давления, первый вы

ход которого подключен к первому входу блока обмена информацией, второй выход блока управления давления подключен к первому входу счетчика, второй вход которого соединен с выходом генератора, выход счетчика подключен к второму входу блока обмена информацией, выход которого подключен к входу блока управления электропневмоклапанами, соединенными с гидромагистралью.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАПОМИНАЮЩЕЕ УСТРОЙСТВО ИЗОБРАЖЕНИЙ | 1990 |

|

RU2047921C1 |

| Микропрограммное устройство сопряжения | 1989 |

|

SU1700560A1 |

| Микропрограммное устройство для управления и обмена данными | 1983 |

|

SU1129601A1 |

| Цифровая адаптивная антенная система | 1990 |

|

SU1810943A1 |

| ЛАБОРАТОРНЫЙ РЕЗИСТИВИМЕТР | 2003 |

|

RU2250370C2 |

| Устройство для измерения характеристик синусоидального сигнала | 1985 |

|

SU1307366A1 |

| Устройство для вычисления матрицы функций | 1987 |

|

SU1439617A1 |

| Устройство для обмена информацией между ЭВМ и терминалом | 1984 |

|

SU1416993A1 |

| Система обработки нечеткой информации | 1987 |

|

SU1444803A1 |

| Устройство для сопряжения центрального процессора с группой арифметических процессоров | 1989 |

|

SU1702377A1 |

Изобретение относится к легкой промышленности, а именно к устройствам для измерения величины давления по следу деталей низа обуви при приклеивании подошвы в прессе, особенно при клеевом методе крепления деталей низа обуви. Цель изобретения - обеспечение равномерного давления по всей площади подошвы при одновременном повышении точности измерения. Эта цель достигается тем, что чувствительный элемент выполнен в виде матрицы строк и столбцов с адресной системой коммутации на выходе. В устройство дополнительно введены гидроцилиндры с электропневмоклапанами, связанными с гидромагистралью по числу элементов матрицы. Приспособление для выравнивания давления выполнено в виде набора площадок, размещенных в основании пресса и соединенных со штоками гидроцилиндров. При этом выходы регистратора соединены с электропневмоклапанами гидроцилиндров. Данное устройство позволяет повысить точность измерения давления в процессе прессования за счет увеличения числа точек измерения, возможность автоматического распределения равномерного давления по всей площади подошвы в процессе приклеивания, измерения и регулирования давления в процессе приклеивания и его применения для большого числа типоразмеров обуви. 1 с.п. и 1 з.п. ф-лы 7 ил.

Фиг.1

,ft

Tpetf. инцаяСЧ.

ча 23

Э$г1

cflw.J

Фиг. 2

24

:}гЈ

Ор.мсютг.

вЛЧВО -I}

tf«v

В магистраль $

От MQiucm- paw

91

ч

Составитель Л.Прохорова Редактор М.Циткина Техред М.Двдык Корректор С.Шевкун

Заказ 411

Тираж 366

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Фм.У

Подписное

| Устройство для измерения величины давления по периметру следа деталей низа обуви при прессовании в прессе | 1983 |

|

SU1227163A1 |

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

Авторы

Даты

1990-03-30—Публикация

1988-06-06—Подача