Изобретение относится к конденсаторной сварке шпилек и может быть использовано при производстве сварных конструкций в машиностроении, судостроении, приборостроении, строительстве, а также в других отраслях промышленности для приварки шпилек и стержней диаметром 2-10 мм к листам и другим деталям.

Целью изобретения является повышение качества ударной конденсаторной приварки шпилек к деталям, покрытым окиеной пленкой или электропроводной смазкой, и уменьшение трудоемкости процесса сварки.

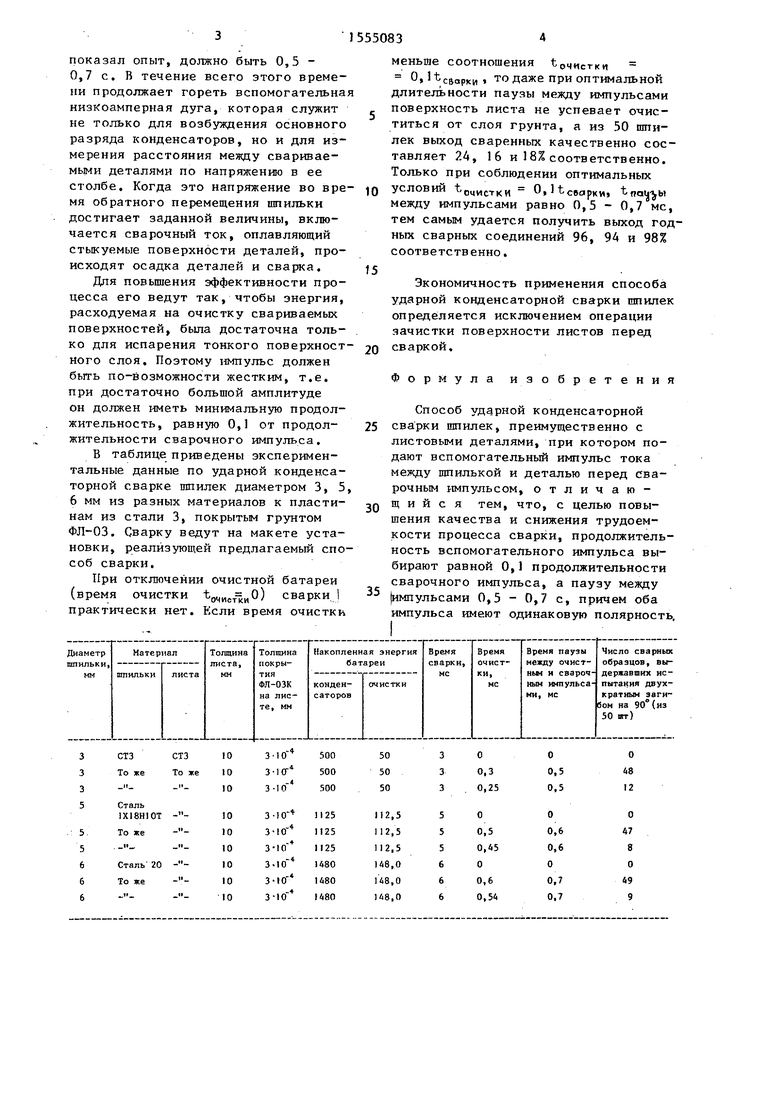

На чертеже показан график изменения тока, протекающего через свариваемые детали.

Процесс сварки по предложенному способу начинается с отрыва шпильки

от детали после их короткого замыкания и одновременного включения низкоамперной вспомогательной дуги. После отрыва шпильки от изделия на 0,8 - 1,0 мм включается очищающий импульс разряда конденсаторов, продолжительность которого к длительности сварочного тока определяется отношением емкостей очищающей и рабочей батарей конденсаторов.

Во время горения очищающей дуги происходит испарение тонкого поверхностного слоя на детали в месте, где будет приварена шпилька.

Для удаления паров, содержащих окислы металла, углеводородные соединения или элементы антикоррозионного покрытия, препятствующие получению высококачественного соединения, необходимо время, которое, как

СП

СП

Qi

О 00

показал опыт, должно быть 0,5 - 0,7 с. В течение всего этого времени продолжает гореть вспомогательна низкоамперная дуга, которая служит не только для возбуждения основного разряда конденсаторов, но и для измерения расстояния между свариваемыми деталями по напряжению в ее столбе. Когда это напряжение во вре мя обратного перемещения шпильки достигает заданной величины, включается сварочный ток, оплавляющий стыкуемые поверхности деталей, происходят осадка деталей и сварка.

Для повышения эффективности процесса его ведут так, чтобы энергия, расходуемая на очистку свариваемых поверхностей, была достаточна только для испарения тонкого поверхност ного слоя. Поэтому импульс должен быть no-возможности жестким, т.е. при достаточно большой амплитуде он должен иметь минимальную продолжительность, равную 0,1 от продол- жительности сварочного импульса.

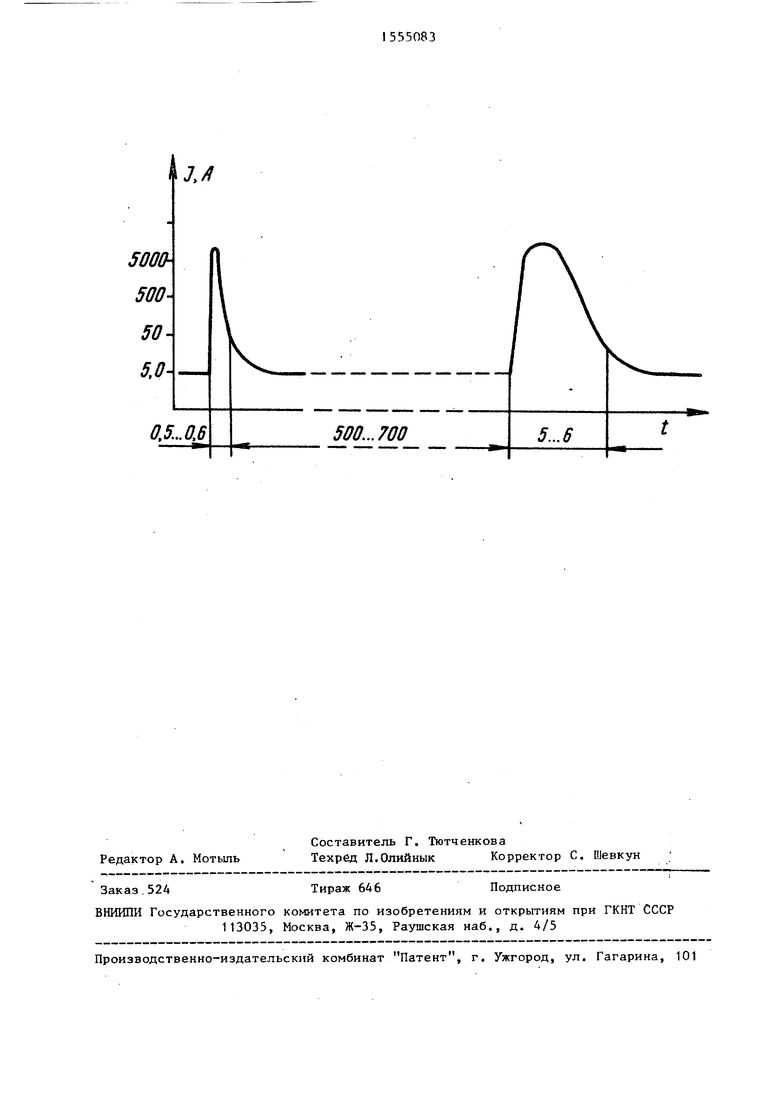

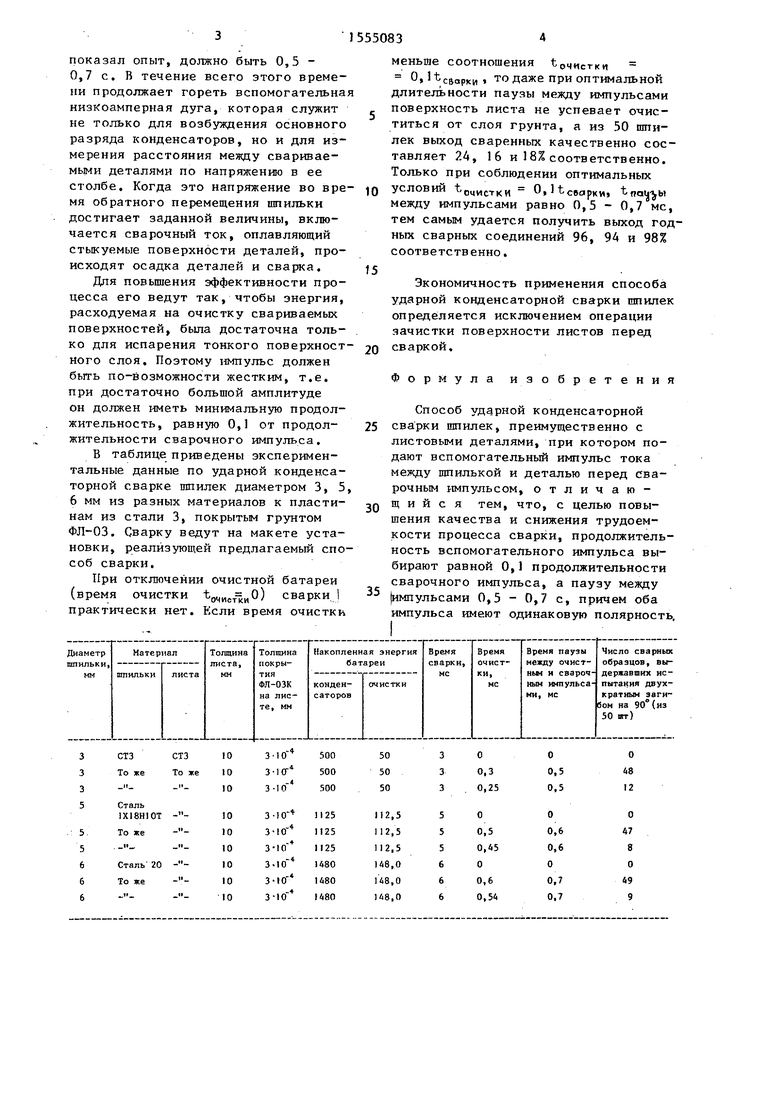

В таблице приведены экспериментальные данные по ударной конденсаторной сварке шпилек диаметром 3, 5 6 мм из разных материалов к пластинам из стали 3, покрытым грунтом ФЛ-03. Сварку ведут на макете установки, реализующей предлагаемый способ сварки.

При отключении очистной батареи (время очистки t04MCT M0) сварки практически нет. Ксли время очистки

Q 5

0 5

5

меньше соотношения

очистки 0

0,1 ЬСВарки , то даже при оптимальной длительности паузы между импульсами поверхность листа не успевает очиститься от слоя грунта, а из 50 шпилек выход сваренных качественно составляет 24, 16 и 1 8% соответственно. Только при соблюдении оптимальных условии Ъ0чистки 0,ltceapKM, между импульсами равно 0,5 - 0,7 мс, тем самым удается получить выход годных сварных соединений 96, 94 и 98% соответственно.

Экономичность применения способа ударной конденсаторной сварки шпилек определяется исключением операции зачистки поверхности листов перед сваркой.

Формула изобретения

Способ ударной конденсаторной сварки шпилек, преимущественно с листовыми деталями, при котором подают вспомогательный импульс тока между шпилькой и деталью перед сварочным импульсом, отличающийся тем, что, с целью повышения качества и снижения трудоемкости процесса сварки, продолжительность вспомогательного импульса выбирают равной 0,1 продолжительности сварочного импульса, а паузу между (импульсами 0,5 - 0,7 с, причем оба импульса имеют одинаковую полярность.

500... 700

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ конденсаторной приварки шпилек | 1985 |

|

SU1535688A1 |

| Способ ударной конденсаторной сварки | 1986 |

|

SU1547997A1 |

| Аппарат для тавровой приварки стержней | 1990 |

|

SU1757817A1 |

| Аппарат для ударной конденсаторной приварки шпилек | 1987 |

|

SU1430211A1 |

| Аппарат для ударной конденсаторной приварки шпилек | 1975 |

|

SU575825A1 |

| СПОСОБ СВАРКИ В ЗАЩИТНОМ ГАЗЕ С ГАЗОДИНАМИЧЕСКИМ УДАЛЕНИЕМ СЛОЯ ЗАГРЯЗНЕНИЙ ИЗ ЗОНЫ СВАРКИ | 2006 |

|

RU2332285C2 |

| Пистолет для приварки шпилек | 1985 |

|

SU1299734A1 |

| Способ приварки стальной шпильки и устройство для его осуществления | 1979 |

|

SU856712A1 |

| СПОСОБ ДУГОКОНТАКТНОЙ ПРИВАРКИ КРЕПЕЖНЫХ ДЕТАЛЕЙ | 1999 |

|

RU2191099C2 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ ПРИВАРКИ ШПИЛЕК | 1987 |

|

SU1570160A1 |

Изобретение относится к конденсаторной сварке шпилек и может быть использовано для приварки шпилек и стержней к листовым деталям. Цель изобретения - повышение качества ударной конденсаторной сварки шпилек с деталями, покрытыми окисной пленкой или электропроводной смазкой, и снижение трудоемкости процесса сварки. При приварке шпильки к листовой детали подают вспомогательный импульс тока, продолжительность которого выбирают равной 0,1 продолжительности сварочного импульса. Пауза между импульсами равна 0,5-0,7 с, причем оба импульса имеют одинаковую полярность. Во время паузы происходит интенсивное удаление паров испарившегося материала из зоны сварки, что повышает качество сварки и снижает трудоемкость за счет исключения отдельной операции зачистки. 1 ил. 1 табл.

Авторы

Даты

1990-04-07—Публикация

1987-04-20—Подача