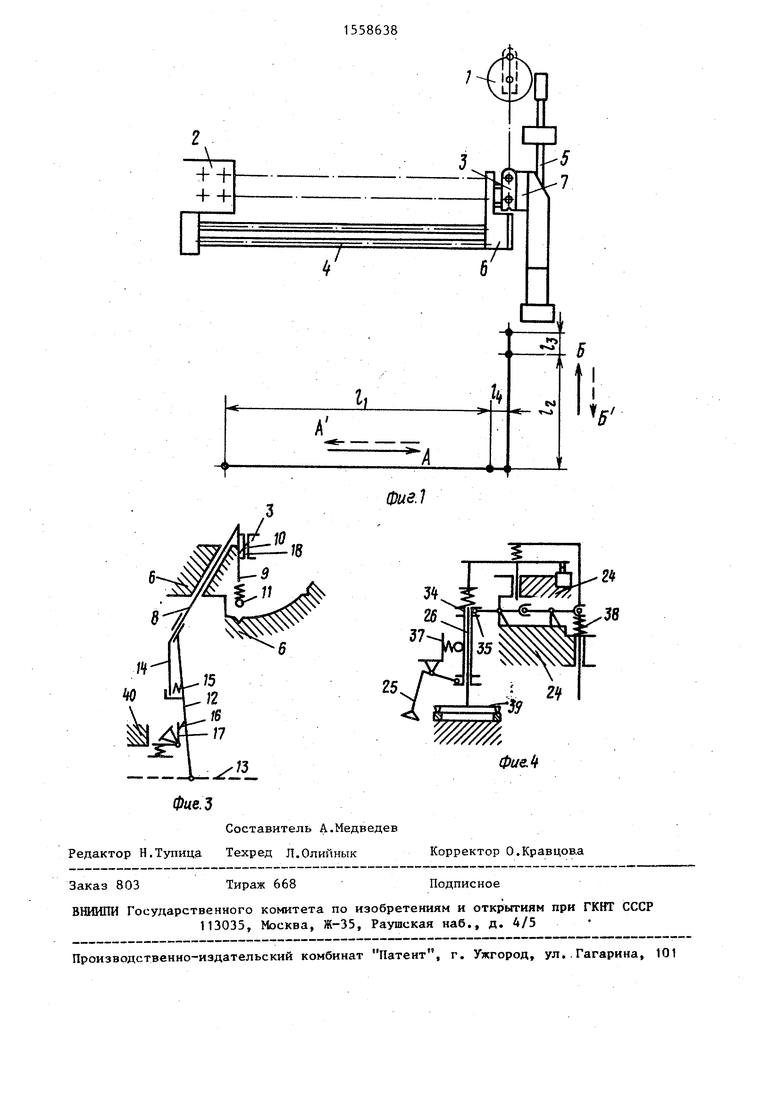

ва расстоянии 1, от загрузочно-разгру-, ва к магазину 2 (стрелка А , фиг. 1).

зочной позиции магазина 2, где заготовки занимают ориентированное положение, а каретка 7 с установленным на штифтах 22 рамки 24 спутником 3 захвата - на расстоянии 1« технологической базы станка 1 (фиг. 1 и 2). В процессе обработки захват 20 детали закрыт, а захват t9 заготовки открыт. Причем в первом цикле работы РТК в захвате 20 деталь отсутствует, а в последующих циклах в указанном исходном положении каретки 6 и 7 захват 20 удерживает обработанную в предыдущем цикле деталь.

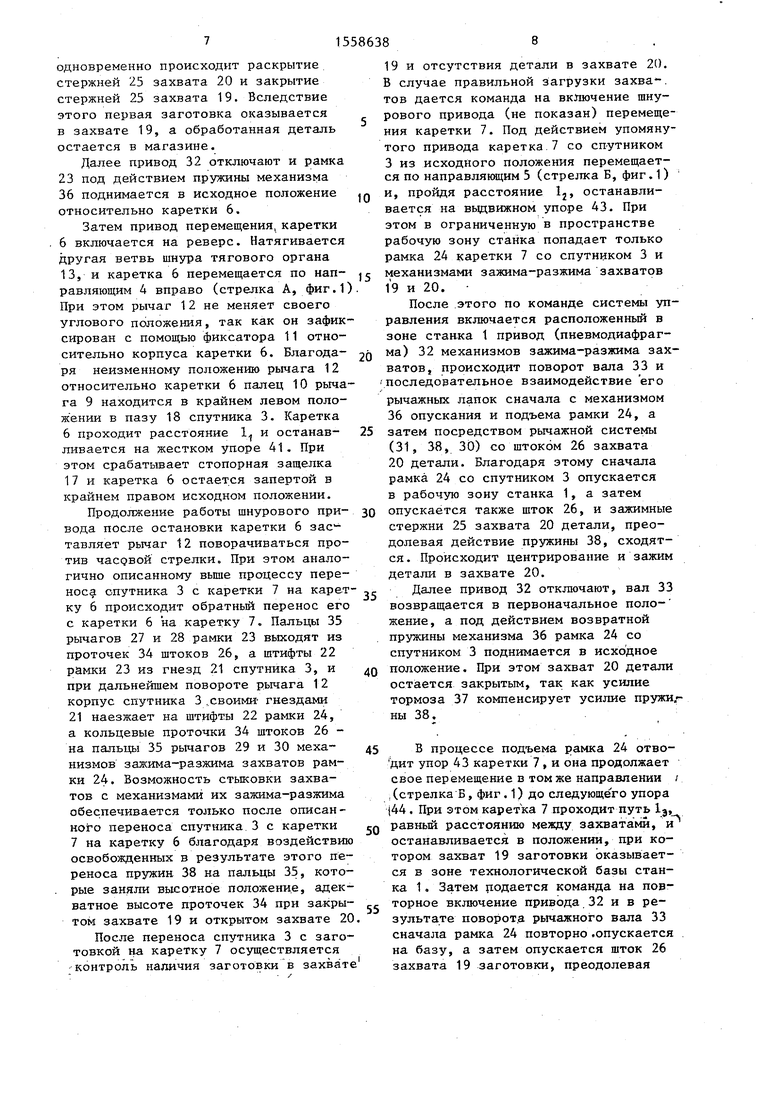

Одновременно с началом обработки система управления РТК дает команду на включение шнурового привода (не показан) каретки 6. При этом запертая стопором 17 на направляющих 4 каретка 6 остается неподвижной, а рычаг 12, шарнирно соединенный с тяговым элементом 13 упомянутого привода, начинает поворачиваться по часовой стрелПереместившись на величину 11, каретка 6 подходит к жесткому упору 40 и останавливается в фиксированном крайнем левом положении. В процессе пе-

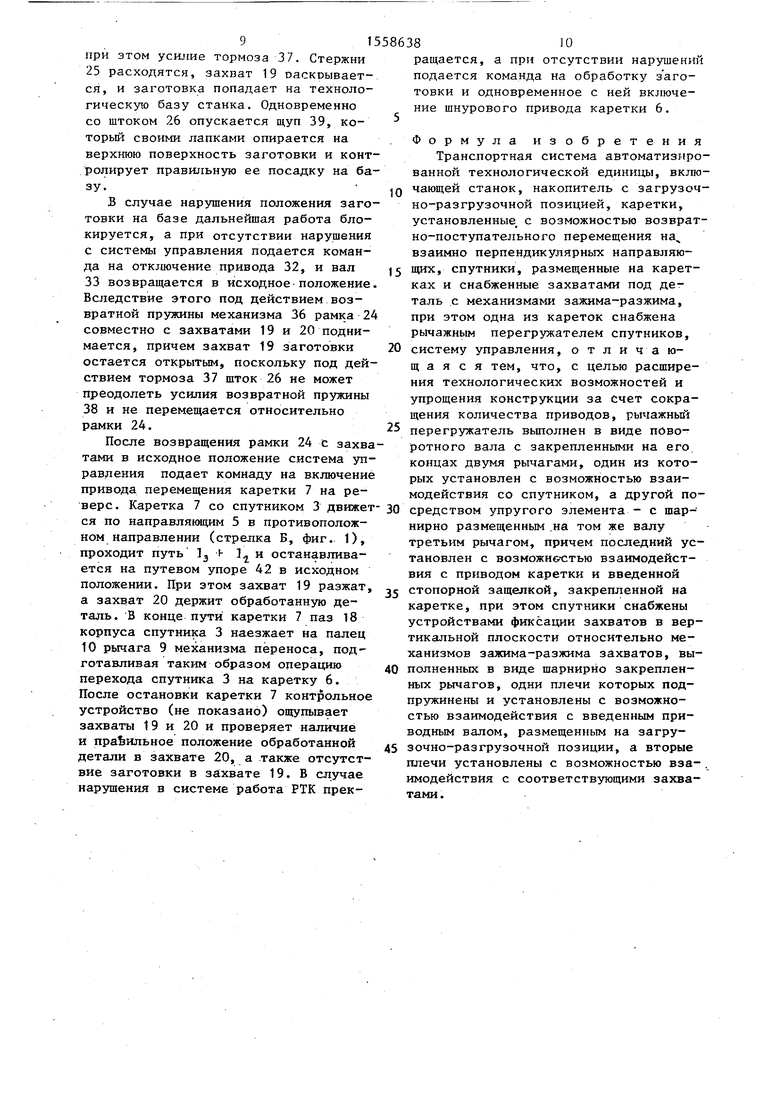

40 ремещения спутника 3 по транспортному пути 1, проточки 34 сохраняют свое высотное положение благодаря действию тормозов 37.

Далее подается команда с системы

45 управления на включение размещенного в зоне магазина 2 привода (пневмоди- афрагмы) 32 механизмов зажима-разжима захватов. Под действием упомянуто- го привода происходит поворот вала

50 38 и последовательное взаимодействие его рычажных лопаток сначала с механизмом 36 опускания и подъема рамки 23, а затем посредством стержня 3t и рычагов 27 и 28 одновременно со

55 штоками 26 обоих захватов. Благодаря этому сначала рамка 23 со спутником 3 опускается на загрузочно-разгрузоч- ную позицию магазина 2, а затем опускаются штоки 26 захватов. При этом

ва к магазину 2 (стрелка А , фиг. 1).

Переместившись на величину 11, каретка 6 подходит к жесткому упору 40 и останавливается в фиксированном крайнем левом положении. В процессе пе-

ремещения спутника 3 по транспортному пути 1, проточки 34 сохраняют свое высотное положение благодаря действию тормозов 37.

Далее подается команда с системы

управления на включение размещенного в зоне магазина 2 привода (пневмоди- афрагмы) 32 механизмов зажима-разжима захватов. Под действием упомянуто- го привода происходит поворот вала

38 и последовательное взаимодействие его рычажных лопаток сначала с механизмом 36 опускания и подъема рамки 23, а затем посредством стержня 3t и рычагов 27 и 28 одновременно со

штоками 26 обоих захватов. Благодаря этому сначала рамка 23 со спутником 3 опускается на загрузочно-разгрузоч- ную позицию магазина 2, а затем опускаются штоки 26 захватов. При этом

одновременно происходит раскрытие стержней 25 захвата 20 и закрытие стержней 25 захвата 19. Вследствие этого первая заготовка оказывается в захвате 19, а обработанная деталь остается в магазине.

Далее привод 32 отключают и рамка 23 под действием пружины механизма 36 поднимается в исходное положение относительно каретки 6.

Затем привод перемещения, каретки 6 включается на реверс. Натягивается другая ветвь шнура тягового органа 13, и каретка 6 перемещается по нап- равляющим 4 вправо (стрелка А, фиг.1) При этом рычаг 12 не меняет своего углового положения, так как он зафиксирован с помощью фиксатора 11 относительно корпуса каретки 6. Благода- ря неизменному положению рычага 12 относительно каретки 6 палец 10 рычага 9 находится в крайнем левом положении в пазу 18 спутника 3. Каретка 6 проходит расстояние 1 и останав- ливается на жестком упоре 41. При этом срабатывает стопорная защелка 17 и каретка 6 остается запертой в крайнем правом исходном положении.

Продолжение работы шнурового при- вода после остановки каретки 6 зас1- тавляет рычаг 12 поворачиваться против часовой стрелки. При этом аналогично описанному выше процессу переносу спутника 3 с каретки 7 на карет- ку 6 происходит обратный перенос его с каретки 6 на каретку 7. Пальцы 35 рычагов 27 и 28 рамки 23 выходят из проточек 34 штоков 26, а штифты 22 рамки 23 из гнезд 21 спутника 3, и при дальнейшем повороте рычага 12 корпус спутника 3 своими гнездами 21 наезжает на штифты 22 рамки 24, а кольцевые проточки 34 штоков 26 - на пальцы 35 рычагов 29 и 30 меха- низмов зажима-разжима захватов рамки 24. Возможность стыковки захватов с механизмами их зажима-разжима обеспечивается только после описанного переноса спутника 3 с каретки 7 на каретку 6 благодаря воздействию освобожденных в результате этого переноса пружин- 38 на пальцы 35, которые заняли высотное положение, адекватное высоте проточек 34 при закры- том захвате 19 и открытом захвате 20

После переноса спутника 3 с заготовкой на каретку 7 осуществляется контроль наличия заготовки в захвате

19 и отсутствия детали в захвате 20. В случае правильной загрузки захва-. тов дается команда на включение шнурового привода (не показан) перемещения каретки 7. Под действием упомянутого привода каретка 7 со сп-утником 3 из исходного положения перемещается по направляющим 5 (стрелка Б, фиг,1) и, пройдя расстояние 1г, останавливается на выдвижном упоре 43. При этом в ограниченную в пространстве рабочую зону станка попадает только рамка 24 каретки 7 со спутником 3 и механизмами зажима-разжима захватов

19и 20.

После этого по команде системы управления включается расположенный в зоне станка 1 привод (пневмодиафраг- ма) 32 механизмов зажима-разжима захватов, происходит поворот вала 33 и последовательное взаимодействие его рычажных лапок сначала с механизмом 36 опускания и подъема рамки 24, а затем посредством рычажной системы (31, 38, 30) со штоком 26 захвата

20детали. Благодаря этому сначала рамка 24 со спутником 3 опускается в рабочую зону станка 1, а затем опускается также шток 26, и зажимные стержни 25 захвата 20 детали, преодолевая действие пружины 38, сходятся. Происходит центрирование и зажим детали в захвате 20.

Далее привод 32 отключают, вал 33 возвращается в первоначальное поло- жение, а под действием возвратной пружины механизма 36 рамка 24 со спутником 3 поднимается в исходное положение. При этом захват 20 детали остается закрытым, так как усилие тормоза 37 компенсирует усилие пружи ны 38.

В процессе подъема рамка 24 отво- дит упор 43 каретки 7, и она продолжает свое перемещение в том же направлении , (стрелка Б, фиг . 1) до следующего упора (44 . При этом каретка 7 проходит путь 1Э, равный расстоянию между захватами, и останавливается в положении, при котором захват 19 заготовки оказывается в зоне технологической базы станка 1, Затем подается команда на повторное включение привода 32 и в результате поворота рычажного вала 33 сначала рамка 24 повторно .опускается на базу, а затем опускается шток 26 захвата 19 заготовки, преодолевая

при этом усилие тормоза 37. Стержни 25 расходятся, захват 19 раскрывается, и заготовка попадает на технологическую базу станка. Одновременно со штоком 26 опускается щуп 39, который своими лапками опирается на верхнюю поверхность заготовки и контролирует правильную ее посадку на базу.

В случае нарушения положения заготовки на базе дальнейшая работа блокируется, а при отсутствии нарушения с системы управления подается команда на отключение привода 32, и вал 33 возвращается в исходное положение. Вследствие этого под действием возвратной пружины механизма 36 рамка 24 совместно с захватами 19 и 20 поднимается, причем захват 19 заготовки остается открытым, поскольку под действием тормоза 37 шток 26 не может преодолеть усилия возвратной пружины 38 и не перемещается относительно рамки 24.

После возвращения рамки 24 с захватами в исходное положение система управления подает комнаду на включение привода перемещения каретки 7 на реверс. Каретка 7 со спутником 3 движет ся по направляющим 5 в противоположном направлении (стрелка Б, фиг. 1), проходит путь 13 f- lt и останавливается на путевом упоре 42 в исходном положении. При этом захват 19 разжат, а захват 20 держит обработанную деталь. В конце пути каретки 7 паз 18 корпуса спутника 3 наезжает на палец 10 рычага 9 механизма переноса, подготавливая таким образом операцию перехода спутника 3 на каретку 6. После остановки каретки 7 контрольное устройство (не показано) ощупывает захваты 19 и 20 и проверяет наличие и правильное положение обработанной детали в захвате 20, а также отсутствие заготовки в захвате 19. В случае нарушения в системе работа РТК прек

ращается, а при отсутствии нарушении подается команда на обработку з аго- товки и одновременное с ней включение шнурового привода каретки 6.

0

5

0

0

5

Формула изобретения

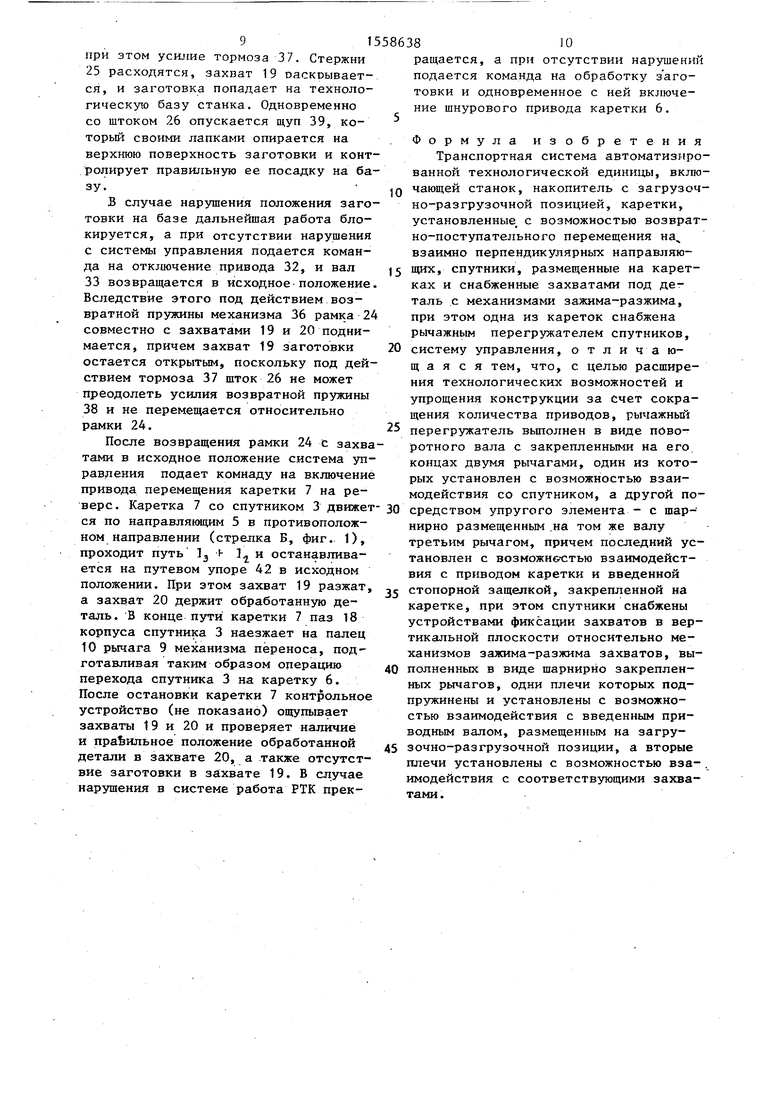

Транспортная система автоматизированной технологической единицы, включающей станок, накопитель с загрузоч- но-разгрузочной позицией, каретки, установленные, с возможностью возвратно-поступательного перемещения нач взаимно перпендикулярных направляющих, спутники, размещенные на каретках и снабженные захватами под деталь с механизмами зажима-разжима, при этом одна из кареток снабжена рычажным перегружателем спутников, систему управления, отличающаяся тем, что, с целью расширения технологических возможностей и упрощения конструкции за счет сокращения количества приводов, рычажный перегружатель выполнен в виде поворотного вала с закрепленными на его концах двумя рычагами, один из которых установлен с возможностью взаимодействия со спутником, а другой посредством упругого элемента - с шар- нирно размещенным на том же валу третьим рычагом, причем последний установлен с возможностью взаимодействия с приводом каретки и введенной

5 стопорной защелкой, закрепленной на каретке, при этом спутники снабжены устройствами фиксации захватов в вертикальной плоскости относительно механизмов зажима-разжима захватов, вы0 полненных в виде шарнирно закрепленных рычагов, одни плечи которых подпружинены и установлены с возможностью взаимодействия с введенным приводным валом, размещенным на загру5 зочно-разгрузочной позиции, а вторые плечи установлены с возможностью вза- . имодействия с соответствующими захватами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Робототехнологический комплекс | 1987 |

|

SU1585120A1 |

| Манипулятор для кантования корпусных деталей | 1990 |

|

SU1750941A1 |

| Магазинное устройство робототехнологического комплекса | 1987 |

|

SU1542669A1 |

| Загрузочно-разгрузочное устройство | 1979 |

|

SU841912A1 |

| Автоматическая линия для обработки крупногабаритных колец | 1985 |

|

SU1252132A1 |

| МАШИНА ДЛЯ СОЕДИНЕНИЯ КАНАТОВ | 1967 |

|

SU215765A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОТЯГИВАНИЯ ПАРАЛЛЕЛЬНЫХ НАРУЖНЫХ ПОВЕРХНОСТЕЙВС':СС.ОЗНАЯ I | 1973 |

|

SU366939A1 |

| Многооперационный станок с ЧПУ | 1985 |

|

SU1305000A1 |

| Полуавтомат для заточки резцов | 1990 |

|

SU1779547A1 |

| Гибкий производственный комплекс | 1985 |

|

SU1349970A1 |

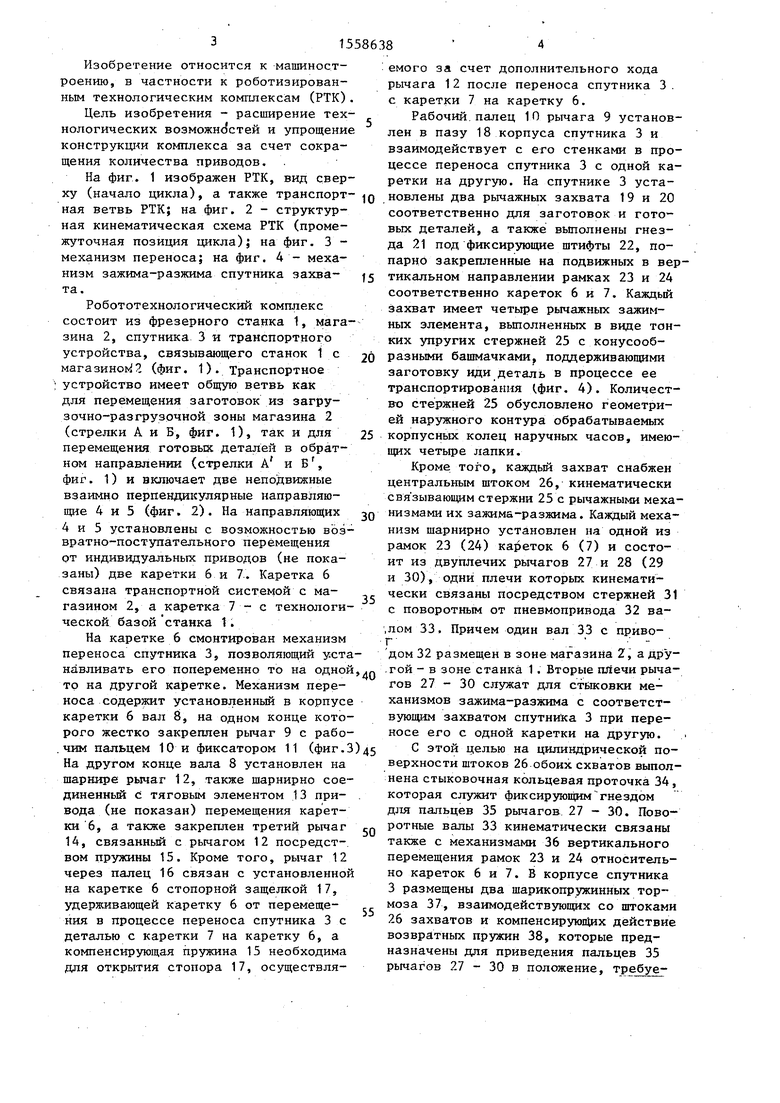

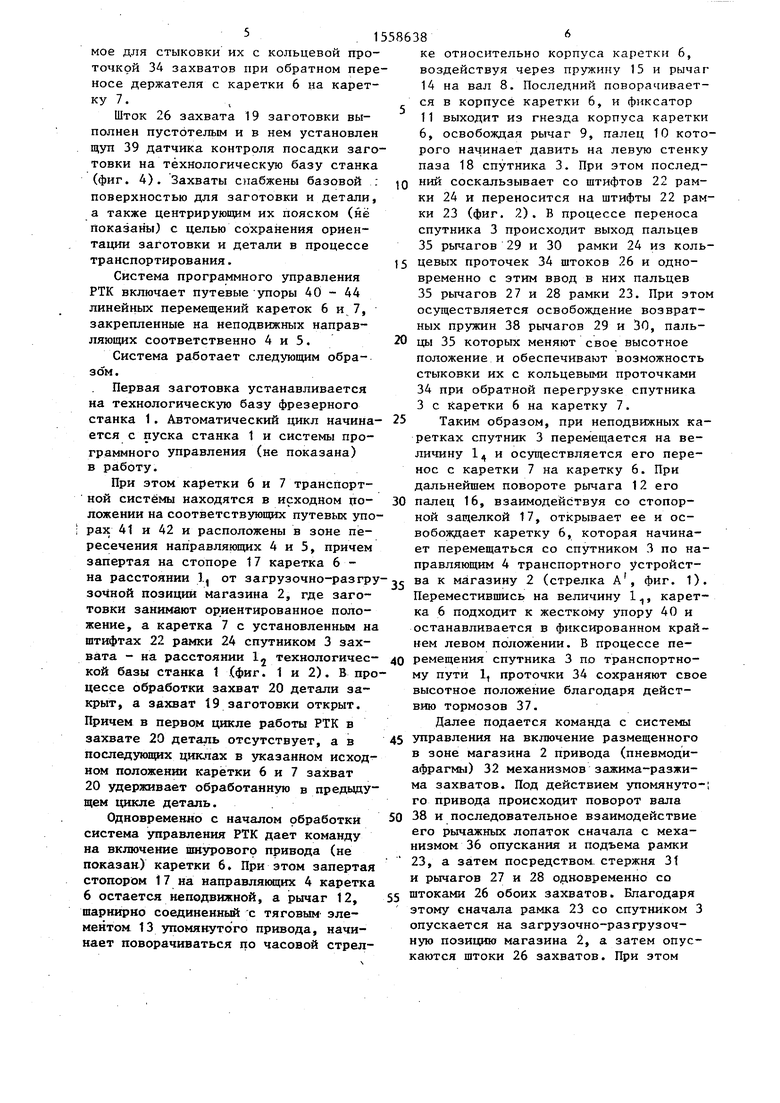

Изобретение относится к машиностроению, в частности к роботизированным технологическим комплексам. Целью изобретения является расширение технологических возможностей и упрощение конструкции комплекса за счет сокращения количества приводов. Цель достигается за счет того, что спутник 3 перемещается с каретки 6 на каретку 7 и обратно при помощи рычажного перепускателя, кинематически связанного с приводом перемещения каретки. Механизм зажима-разжима захватов 19, 20 спутника 3 выполнены в виде подпружиненных двуплечих рычагов 27 - 30, одни плечи которых кинематически связаны с приводным валом 33, а другие взаимодействуют со схватами 19, 20. 4 ил.

Составитель А.Медведев Редактор Н.Тупица Техред Л.ОлийныкКорректор О.Кравцова

Заказ 803

Тираж 668

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

фие.1

фие.4

Подписное

| Многоцелевой станок с ЧПУ | 1983 |

|

SU1166965A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-04-23—Публикация

1988-03-31—Подача