i

(21)3825020/25-12

(22)21.12..84

(46) 30Р04В90Р Бюл № 16 (7J) Белорусский политехнический институт

(72) А.В.Степаненко, В.Г.Войтов и Л.С.Безверхий (53) 621.788,8 (088.8) (56) Авторское свидетельство СССР № 1058658, кл. В 21 С 1/00, 1983. (54)(57) УСТРОЙСТВО ДЛЯ ПРАВКИ ПРОВОЛОКИ, содержащее расположенные по- .ходу перемещения проволоки средства для смотки-намотки проволоки и деформирующий инструмент, состоящий из двух размещенных на оси приводных цилиндрических секторов с обращенными одна к другой рабочими поверхностями, установленных с регулируемым зазором по отношению один к другому и с возможностью колебательного движения относительно оси, проходящей через ось протягивания проволоки и перпендикулярно ей, отличающееся тем, что, с целью расширения технологических возможностей устройства путем обеспечения правки микропроволоки без изменения ее диаметра, деформирующий инструмент снабжен средством для регулирования угла поворота цилиндрических секторов, а на рабочей поверхности каждого из секторов выполнен криволинейный паз, средний радиус которого равен среднему радиусу рабочей поверхности сектора

(/

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки проволоки и устройство для его осуществления | 1984 |

|

SU1563820A1 |

| Устройство для правки проволоки | 1984 |

|

SU1563819A1 |

| Способ послойной намотки микропроволоки п.ф.соболева | 1973 |

|

SU505043A1 |

| Устройство для волочения микропроволоки | 1980 |

|

SU1058663A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНЫХ ЗАГОТОВОК КРУГЛОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ С УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2010 |

|

RU2446027C2 |

| УСТРОЙСТВО ДЛЯ ДЕФОРМАЦИИ ПРОВОЛОКИ ИЗ СТАЛИ, ЛИНИЯ И СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ПРОВОЛОКИ ИЗ СТАЛИ | 2013 |

|

RU2549798C2 |

| Способ изготовления проволоки и устройство для его осуществления | 1986 |

|

SU1650303A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕНТЫ ИЗ ПРОКАТА | 1992 |

|

RU2021065C1 |

| Инструмент для поперечно-клиновой прокатки заготовок многогранного профиля | 1988 |

|

SU1602598A1 |

| Устройство для прокатки | 1983 |

|

SU1132406A1 |

Устройство для правки проволоки, содержащее расположенные по ходу перемещения проволоки средства для смотки-намотки проволоки и деформирующий инструмент, состоящий из двух размещенных на оси приводных цилиндрических секторов с обращенными одна к другой рабочими поверхностями, установленных с регулируемым зазором по отношению один к другому и с возможностью колебательного движения относительно оси, проходящей через ось протягивания проволоки и перпендикулярно ей, отличающееся тем, что, с целью расширения технологических возможностей устройства путем обеспечения правки микропроволоки без изменения ее диаметра, деформирующий инструмент снабжен средством для регулирования угла поворота цилиндрических секторов, а на рабочей поверхности каждого из секторов выполнен криволинейный паз, средний радиус которого равен среднему радиусу рабочей поверхности сектора.

Изобретение относится к обработке металлов давлением и может быть использовано для правки микропроволоки из различных материалов (металлов), и сплавов.

Цель изобретения - расширение технологических возможностей устройства путем обеспечения правки микропроволоки без изменения ее диаметра.

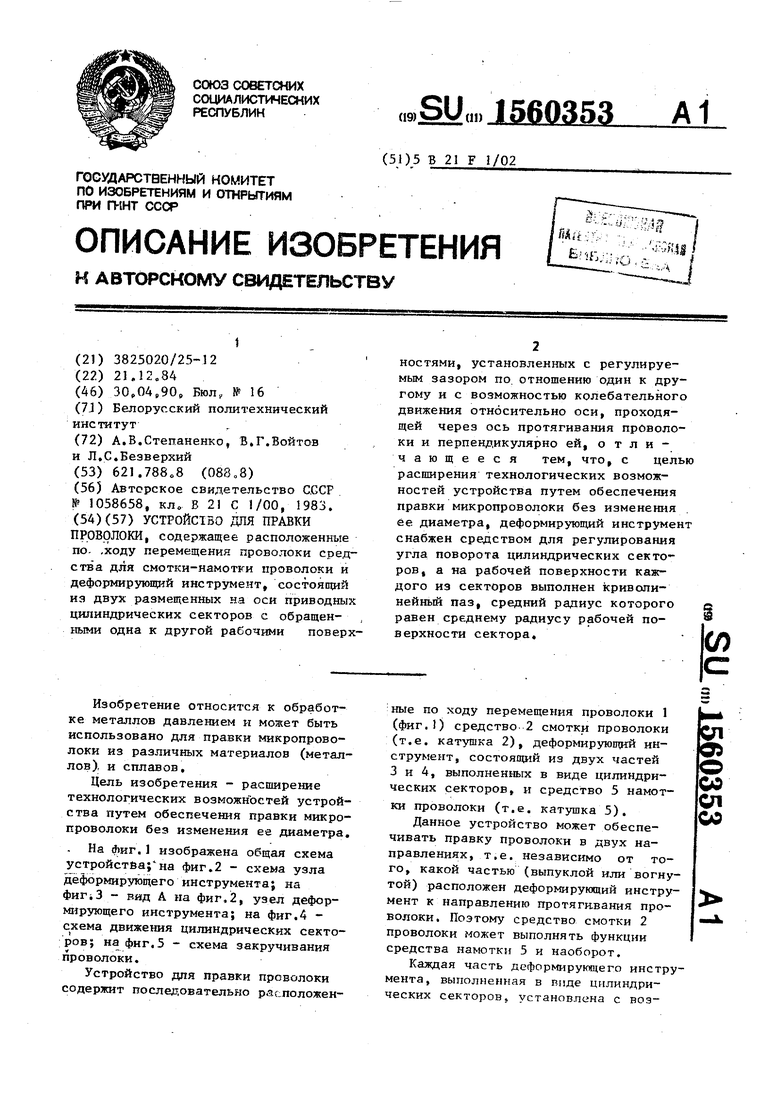

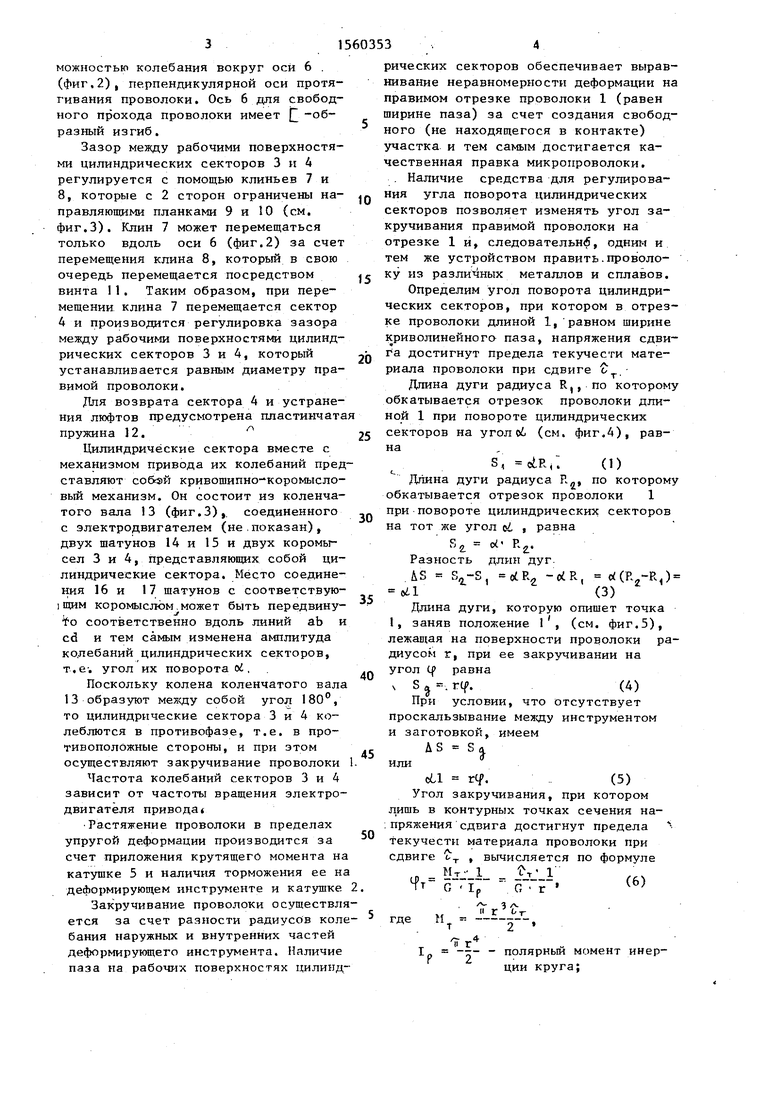

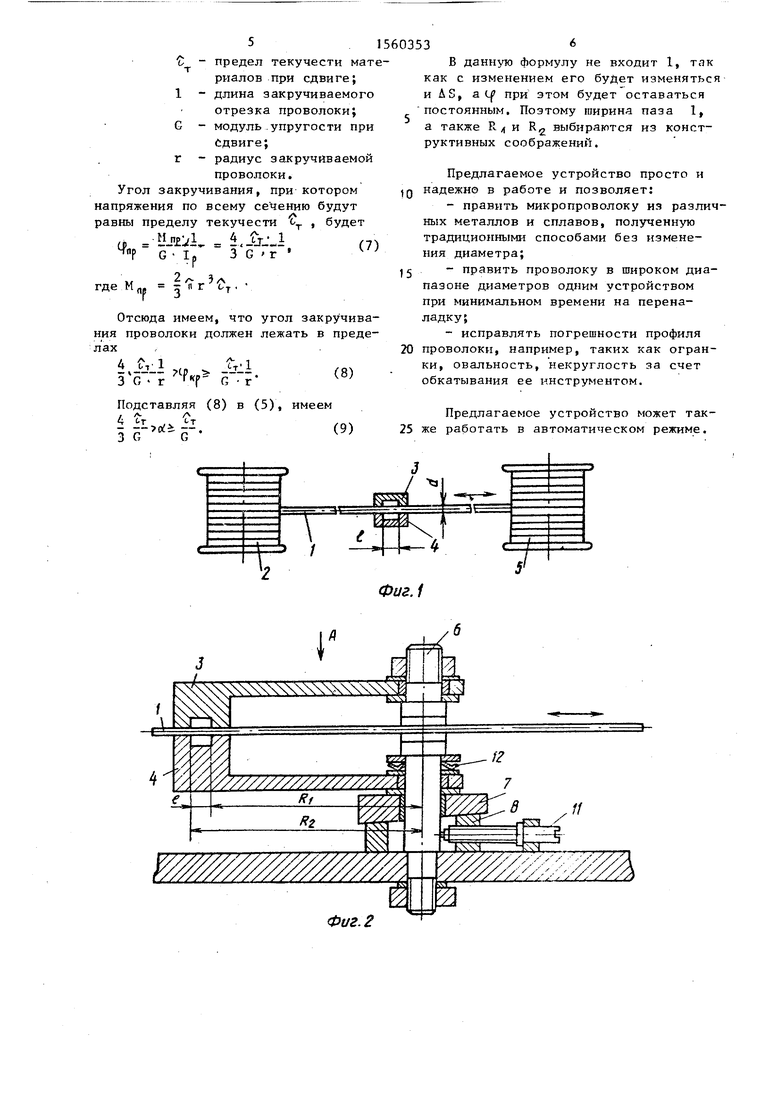

На Лиг.1 изображена общая схема устройства; на фиг.2 - схема узла деформирующего инструмента; на фиг.З - вид А на фиг,2, узел деформирующего инструмента; на фиг.4 - схема движения цилиндрических секторов; на фиг.5 - схема закручивания проволоки.

Устройство для правки проволоки содержит последовательно рясположенные по ходу перемещения проволоки 1 (фиг.1) средство 2 смотки проволоки (т.е. катушка 2), деформирующий инструмент, состоящий из двух частей 3 и 4, выполненных в виде цилиндрических секторов, и средство 5 намотки проволоки (т.е. катушка 5).

Данное устройство может обеспечивать правку проволоки в двух направлениях, т.е. независимо от того, какой частью (выпуклой или вогнутой) расположен деформирующий инструмент к направлению протягивания проволоки. Поэтому средство смотки 2 проволоки может выполнять функции средства намотки 5 и наоборот.

Каждая часть деформирующего инструмента, выполненная в виде цилиндрических секторов, установлена с возСП

СО СП

со

можностью колебания вокруг оси 6 (фиг,2), перпендикулярной оси протягивания проволоки. Ось 6 для свободного прохода проволоки имеет Ј -образный изгиб.

Зазор между рабочими поверхностями цилиндрических секторов 3 и 4 регулируется с помощью клиньев 7 и 8, которые с 2 сторон ограничены на- правляющими планками 9 и 10 (см. фиг.З). Клин 7 может перемещаться только вдоль оси 6 (фиг.2) за счет перемещения клина 8, который в свою очередь перемещается посредством

винта 11. Таким образом, при перемещении клина 7 перемещается сектор 4 и производится регулировка зазора между рабочими поверхностями цилиндрических секторов 3 и 4, который устанавливается равным диаметру правимой проволоки.

Для возврата сектора 4 и устранения люфтов предусмотрена пластинчата пружина 12.л

Цилиндрические сектора вместе с механизмом привода их колебаний представляют собэй кривошипно- коромысло- вый механизм. Он состоит из коленчатого вала 13 (фиг.З), соединенного с электродвигателем (не показан), двух шатунов 14 и 15 и двух коромысел 3 и 4, представляющих собой цилиндрические сектора. Место соединения 16 и 17 шатунов с соответствую- 1щим коромыслом может быть передвинуто соответственно вдоль линий ab и cd и тем самым изменена амплитуда колебаний цилиндрических секторов, т,е-, угол их поворота oi,

Поскольку колена коленчатого вала 13 образуют между собой угол 180°, то цилиндрические сектора 3 и 4 колеблются в противофазе, т.е. в противоположные стороны, и при этом осуществляют закручивание проволоки

Частота колебаний секторов 3 и 4 зависит от частоты вращения электродвигателя привода

Растяжение проволоки в пределах упругой деформации производится за счет приложения крутящего момента на катушке 5 и наличия торможения ее на деформирующем инструменте и катушке Закручивание проволоки осуществляется за счет разности радиусов колебания наружных и внутренних частей деформирующего инструмента. Наличие паза на рабочих поверхностях цилинд

j

Q

5

0

5

рических секторов обеспечивает выравнивание неравномерности деформации на правимом отрезке проволоки 1 (равен ширине паза) за счет создания свободного (не находящегося в контакте) участка и тем самым достигается качественная правка микропроволоки.

Наличие средства для регулирования угла поворота цилиндрических секторов позволяет изменять угол закручивания правимой проволоки на отрезке 1 и, следовательнб, одним и тем же устройством править.проволоку из различных металлов и сплавов.

Определим угол поворота цилиндрических секторов, при котором в отрезке проволоки длиной 1, равном ширине криволинейного паза, напряжения сдвига достигнут предела текучести материала проволоки при сдвиге Јг

Длина дуги радиуса R,, по которому обкатывается отрезок проволоки длиной 1 при повороте цилиндрических секторов на угол об (см. фиг.4), равна

S, ciR,; (1)

Длина дуги радиуса Р.., по которому обкатывается отрезок проволоки 1 при повороте цилиндрических секторов на тот же угол ci , равна

Sa oi- Rr

Разность длин дуг

iS - , ЫЕг -ctR, ct(R2-R4) -eil(3)

Длина дуги, которую опишет точка 1, заняв положение l , (см. фиг.5), лежащая на поверхности проволоки радиусом г, при ее закручивании на угол (f равна ч S з «. г(р.(4)

При условии, что отсутствует проскальзывание между инструментом и заготовкой, имеем

AS « Sa или

(LI r(f.(5)

Угол закручивания, при котором лишь в контурных точках сечения напряжения сдвига достигнут предела текучести материала проволоки при сдвиге Јт , вычисляется по формуле

,„ JV 1,м

ЧЧ г. , т г I(Ь)

с I.

где MT Gi

- 1 /v

II Г О г

I --- - полярный момент инерции круга;

5

Ј - предел текучести мате

риалов при сдвиге; 1 - длина закручиваемого

отрезка проволоки; С - модуль упругости при

сдвиге; г - радиус закручиваемой

проволоки.

Угол закручивания, при котором апряжения по всему сечению будут авны пределу текучести Јт , будет

,

j

%

Т G- I

P

3 G r

5,

гдеМпр ,

Отсюда имеем, что угол закручивания проволоки должен лежать в пределах

/ATА- 1

№ v & 8)

Подставляя (8) в (5), имеем

шшшшш

Фиг. 2

603536

В данную формулу не входит 1, так как с изменением его будет изменяться и AS, a Cf при этом будет оставаться постоянным. Поэтому ширина паза 1, а также R4 и R2 выбираются из конструктивных соображений.

Предлагаемое устройство просто и JQ надежно в работе и позволяет:

-править микропроволоку из различных металлов и сплавов, полученную традиционными способами без изменения диаметра;

15 править проволоку в широком диапазоне диаметров одним устройством при минимальном времени на переналадку;

-исправлять погрешности профиля 20 проволоки, например, таких как огранки, овальность, некруглость за счет обкатывания ее инструментом.

Фиг.1

Фиг.З

Фиг А

Составитель Ю.Сухов /

Редактор А.Долинич Техред М.Ходанич Корректор Л.Патай

Заказ 942

Тираж 443

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

7

-гН.

ЫУ

II

7 Ю

Ъ

Фиг. 5

Подписное

Авторы

Даты

1990-04-30—Публикация

1984-12-21—Подача