Изобретение относится к порошковой металлургии, в частности к способам прессования многослойных изделий из порошков.

Цель изобретения - расширение технологических возможностей за счет увеличения сортамента и повышения прочности соединения слоев.

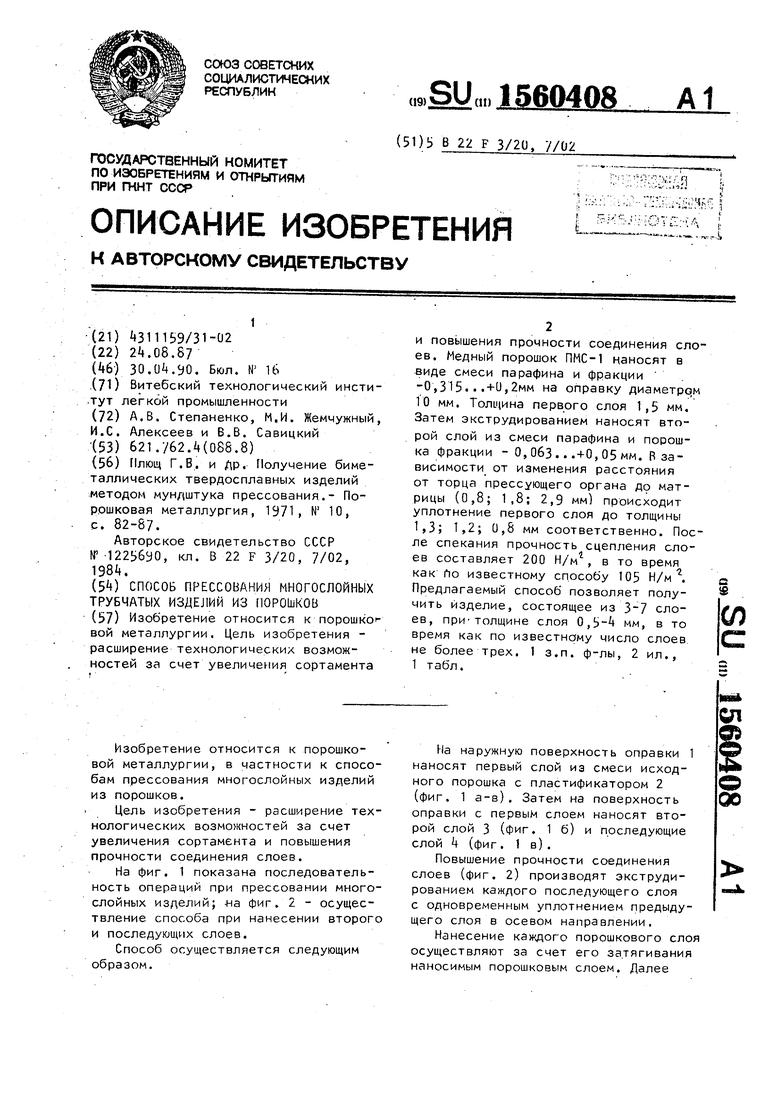

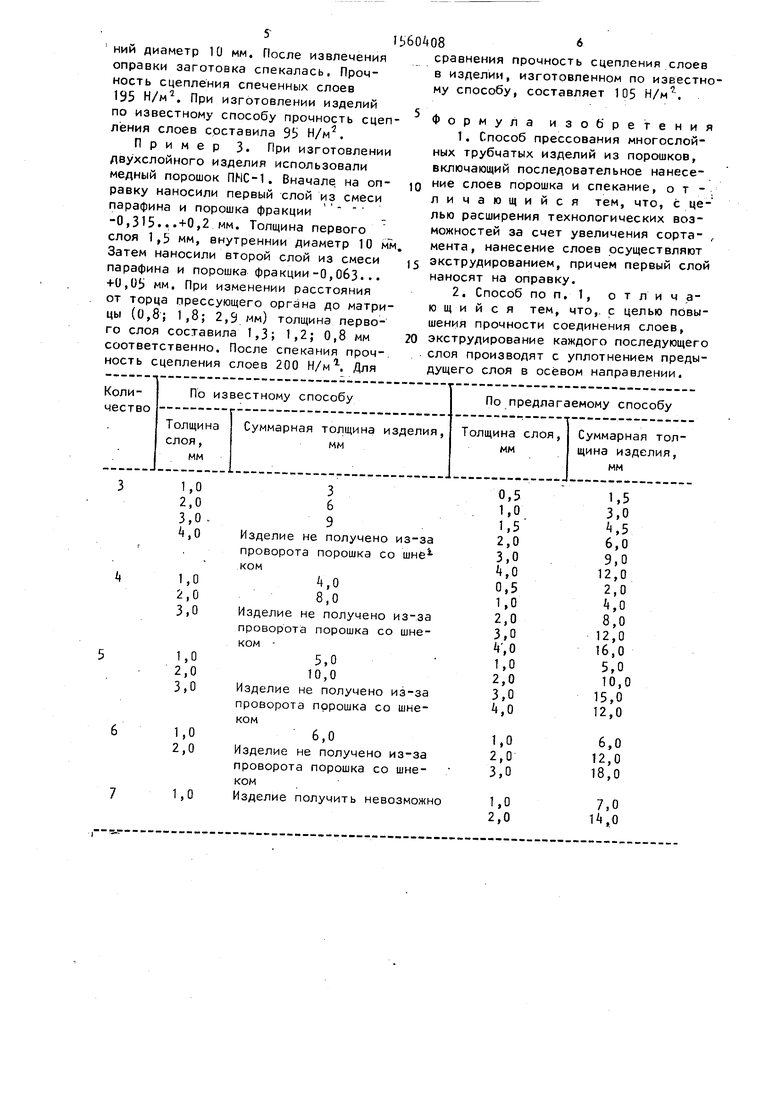

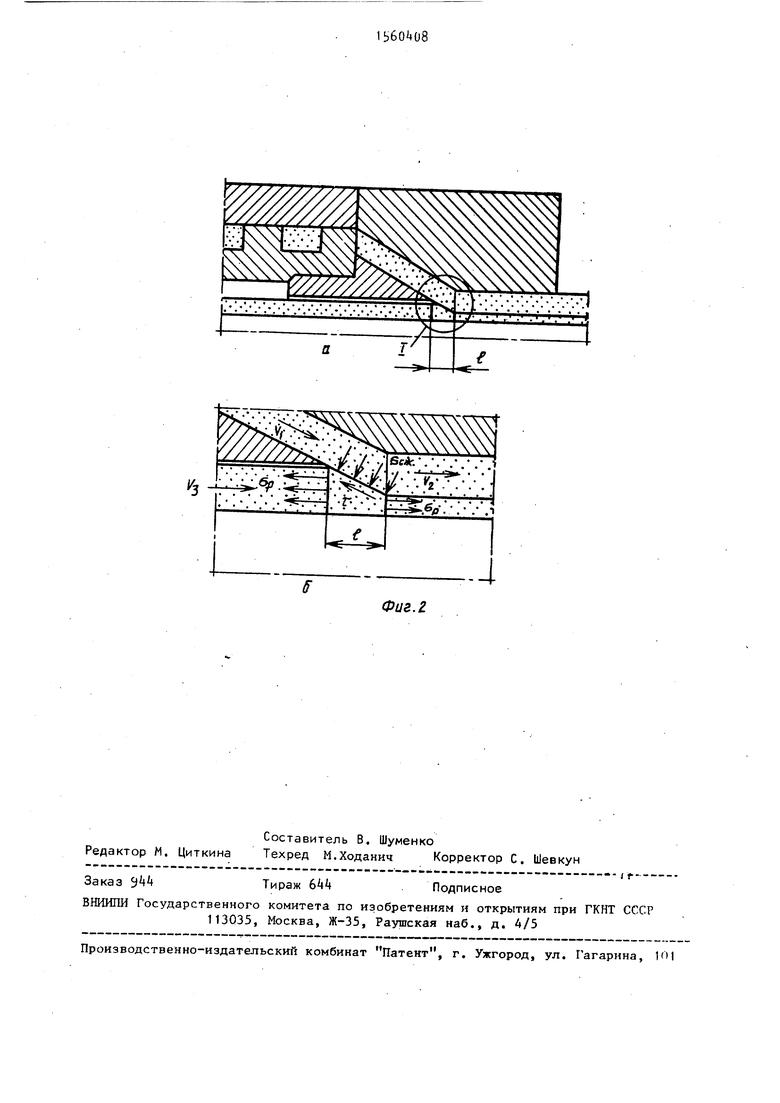

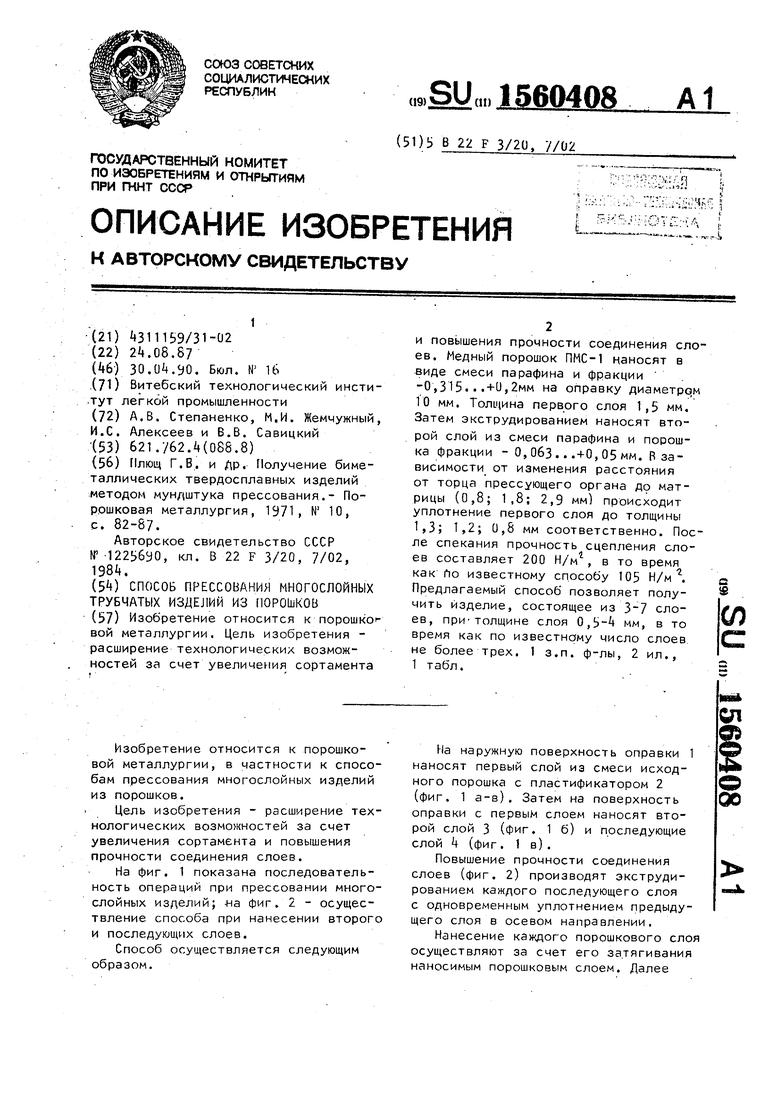

На фиг. 1 показана последовательность операций при прессовании многослойных изделий; -на фиг. 2 - осуществление способа при нанесении второго и последующих слоев.

Способ осуществляется следующим образом.

На наружную поверхность оправки 1 наносят первый слой из смеси исходного порошка с пластификатором 2 (фиг. 1 а-в). Затем на поверхность оправки с первым слоем наносят второй слой 3 (фиг. 1 б) и последующие слой 4 (фиг. 1 в).

Повышение прочности соединения слоев (фиг. 2) производят экструдированием каждого последующего слоя с одновременным уплотнением предыдущего слоя в осевом направлении.

Нанесение каждого порошкового слоя осуществляют за счет его затягивания наносимым порошковым слоем. Далее

о

00

оправку извлекают (фиг. 1г) и полученную многослойную заготовку спекают.

Повышение прочности соединения слоев осуществляют следующим образом

Участок первого слоя длиной 1 контактирует с наносимым порошковым слоев в конусной части матрицы. Со стороны второго слоя на первый действует радиальные сжимающие напряжения на входе в калибрующую часть матрицы - растягивающие напряжения 6р. При этом скорость Vt больше V, . Вследствие разности скоростей оправка с первым слоем будет затягиваться в калибрующую часть матрицы и дви гаться со скоростью V2. Однако поскольку имеют место сжимающие напряжения 6с;ф.. , на поверхности контакта наносимых слоев возникают интенсивные касательные напряжения €, что приводит к устранению границы перехода между слоями и, как следствие, к повышению прочности их сцепления. При этом изменение расстояния приводит к изменению длины участка контакта двух слоев в конусной части матрицы. Поскольку в пределах этого участка длиной 1 действуют сжимающие напряжения & и имеют место интенсж

сивные касательные напряжения, обеспечивается возможность регулирования толщины слоев в изделии.

Скорость VT можно регулировать с скоростью вращения шнека 5 (фиг. 1).

Скорость V3 регулируют скоростью перемещения оправки 1, а величину смещения нижнего слоя регулируют изменением скорости перемещения оправки с покрытием через зону смещения. При этом разность скоростей движения оправки с покрытием и наносимой должна быть такой, чтобы растягивающие напряжения, действующие в зоне сдвига на предыдущий слой, не превышали прочности на разрыв порошкового слоя Расчет диапазона скоростей производился исходя из условия постоянства объема материалов предыдущего слоя, проходящего через зону смещения. При этом если V.J - скорость выдавливания наносимого порошкового слоя на входе

V3 калибрующую часть матрицы, орость предыдущего слоя на входе калибрующую часть, матрицы, то

,2

4V

V1

v3 v

I(.

R - О, (1)

где V

1 разность скоростей наносимого и предыдущего слоев порошка, м/мин;

длина участка предыдущего слоя, прошедшего зону сме0

5

0

5

0

5

0

5

0

5

щения в единицу времени; R - наружный радиус предыдущего

слоя покрытия, м; R1 - наружный радиус предыдущего слоя после прохождения зоны смещения, м,

R, KR,,

где к - коэффициент радиального обжатия (определяется экспериментально) ;

г - внутренний радиус предыдущего слоя (изделия), м. При этом величина скорости выдавливания наносимого порошкового слоя на входе в калибрующую часть матрицы определяется производительностью шнека и зависит от геометрии канавки шнека и матрицы, а также от частоты вращения шнека.

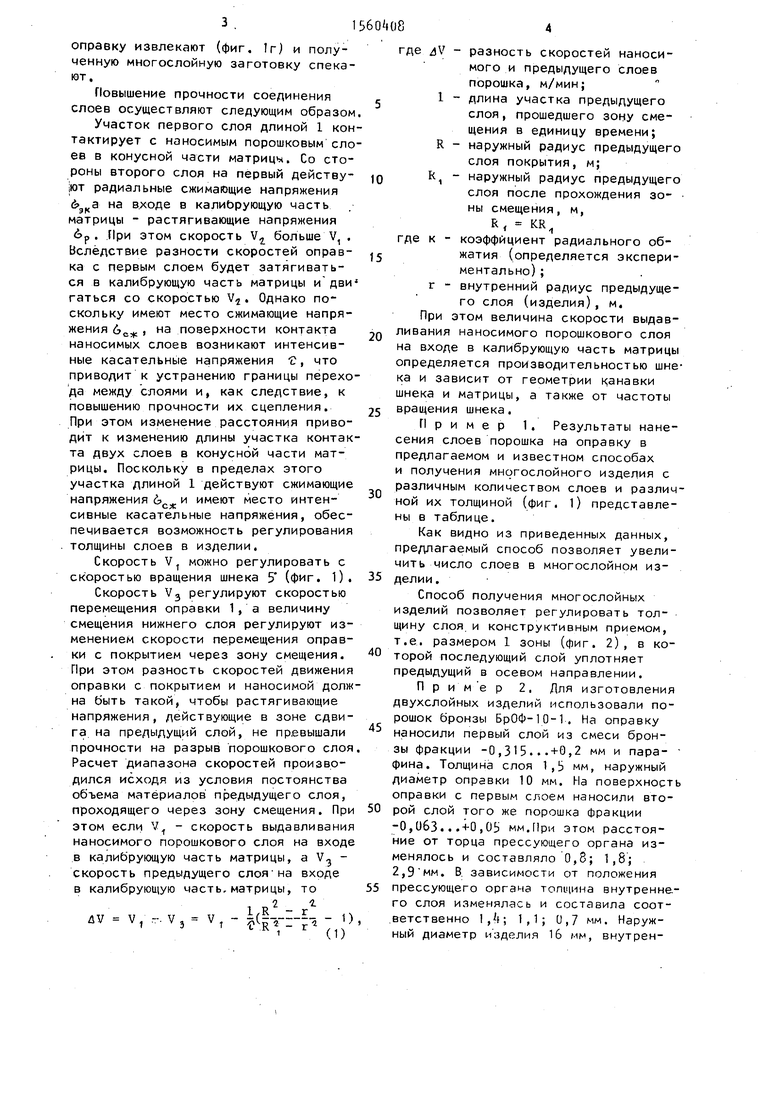

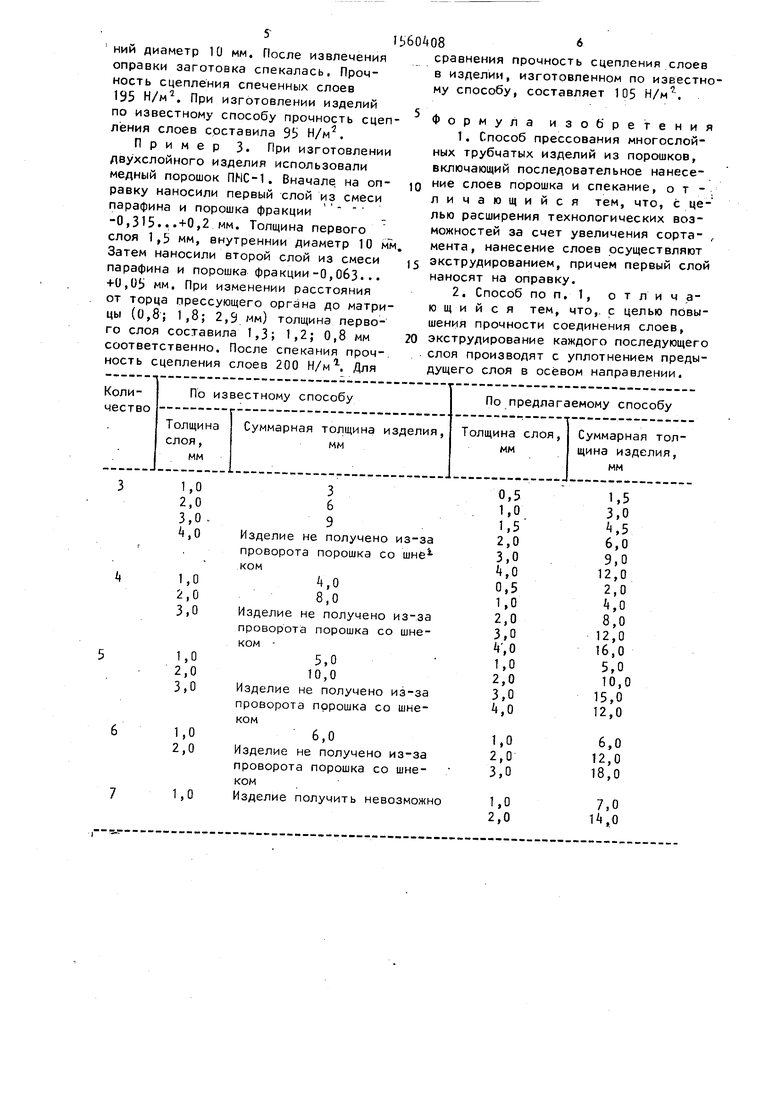

Пример 1. Результаты нанесения слоев порошка на оправку в предлагаемом и известном способах и получения многослойного изделия с различным количеством слоев и различной их толщиной (фиг. 1) представлены в таблице.

Как видно из приведенных данных, предлагаемый способ позволяет увеличить число слоев в многослойном изделии .

Способ получения многослойных изделий позволяет регулировать толщину слоя и конструктивным приемом, т.е. размером 1 зоны (фиг. 2), в которой последующий слой уплотняет предыдущий в осевом направлении.

П р и м е р 2. Для изготовления двухслойных изделий использовали порошок бронзы БрОФ-10-1. На оправку наносили первый слой из смеси бронзы фракции -0 ,315...+0,2 мм и пара- фина. Толщина слоя 1,Ь мм, наружный диаметр оправки 10 мм. На поверхность оправки с первым слоем наносили второй слой того же порошка фракции -0,ОбЗ...+0,ОЬ мм.При этом расстояние от торца прессующего органа изменялось и составляло 0,8; 1,8; 2,9 мм. В зависимости от положения прессующего органа толщина внутреннего слоя изменялась и составила соответственно 1, t; 1,1; 0,7 мм. Наружный диаметр изделия 16 мм, внутренний диаметр 10 мм. После извлечения оправки заготовка спекалась. Прочность сцепления спеченных слоев 195 Н/м2. При изготовлении изделий по известному способу прочность сцепления слоев составила ЭЬ Н/м2.

Пример 3. При изготовлении двухслойного изделия использовали медный порошок ПНС-1. Вначале на оправку наносили первый слой из смеси парафина и порошка фракции -0,35...+0,2 мм. Толщина первого слоя 1,3 мм, внутренний диаметр 10 м Затем наносили второй слой из смеси парафина и порошка фракции-0,ОбЗ... +U,0i мм. При изменении расстояния от торца прессующего органа до матрицы (0,8; 1,8; 2,9 мм) толщина первого слоя составила 1,3; 1,2; 0,8 мм соответственно. После спекания прочность сцепления слоев 200 Н/мг. Для

1Ь60 086

сравнения прочность сцепления слоев в изделии, изготовленном по

известному способу, составляет 105 Н/м .

0

5

Формула изобретения

1.Способ прессования многослойных трубчатых изделий из порошков, включающий последовательное нанесение слоев порошка и спекание, отличающийся тем, что, с целью расширения технологических возможностей за счет увеличения сорта- , мента, нанесение слоев осуществляют экструдированием, причем первый слой наносят на оправку.

2.Способ по п. 1, отличающийся тем, что, с целью повышения прочности соединения слоев, экструдирование каждого последующего слоя производят с уплотнением предыдущего слоя в осевом направлении.

СП

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОСЛОЙНОГО КЕРАМИЧЕСКОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКЕ | 2017 |

|

RU2689588C2 |

| Способ получения заготовок экструзией порошковых композиций и устройство для его осуществления | 1989 |

|

SU1664462A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА | 2008 |

|

RU2370473C1 |

| Способ изготовления полых тонкостенных керамических изделий | 1979 |

|

SU887175A1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ КАПИЛЛЯРНО-ПОРИСТЫХ ПОКРЫТИЙ ИЗ РАЗЛИЧНЫХ В КАЖДОМ СЛОЕ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1992 |

|

RU2027551C1 |

| Способ электроимпульсного нанесения упрочняющего покрытия из порошка на поверхность стальной детали и устройство для его осуществления | 2018 |

|

RU2705744C1 |

| Способ получения защитного покрытия | 2020 |

|

RU2741040C1 |

| Способ нанесения покрытий из порошкообразных материалов | 1988 |

|

SU1669637A1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО МАТЕРИАЛА | 2013 |

|

RU2560472C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА | 2009 |

|

RU2402839C1 |

Изобретение относится к порошковой металлургии. Цель изобретения - расширение технологических возможностей за счет увеличения сортамента и повышения прочности соединения слоев. Медный порошок ПМС-1 наносят в виде смеси парафина и фракции - 0,315+0,2 мм на оправку диаметром 10 мм. Толщина первого слоя 1,5 мм. Затем экструдированием наносят второй слой из смеси парафина и порошка фракции - 0,063+0,05 мм. В зависимости от изменения расстояния от торца прессующего органа до матрицы (0,8 мм

1,8 мм

2,9 мм) происходит уплотнение первого слоя до толщины 1,3 мм

1,2 мм

0,8 мм соответственно. После спекания прочность сцепления слоев составляет 200 н/м2, в то время как по известному способу 105 н/м2. Предлагаемый способ позволяет получить изделие, состоящее из 3-7 слоев, при толщине слоя 0,5-4,0 мм, в то время как по известному число слоев не более трех. 1 з.п. ф-лы, 2 ил., 1 табл.

& -L.6p ..

Фиг. 2

| Плющ Г.В | |||

| и Ар | |||

| Получение биметаллических твердосплавных изделий методом мундштука прессования.- Порошковая металлургия, 1971, NJ 10, с | |||

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

| Устройство для получения многослойных трубчатых изделий из порошков экструзией | 1984 |

|

SU1225690A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-04-30—Публикация

1987-08-24—Подача