,315

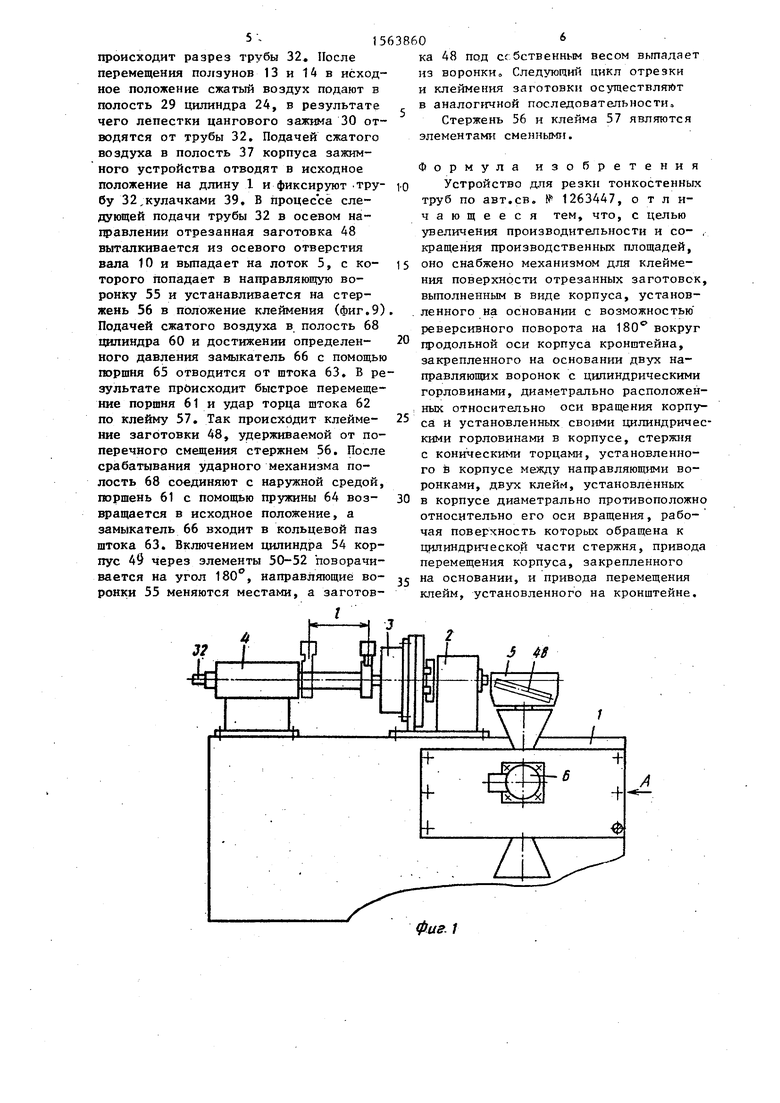

Изобретение относится к обработке неталлов давлением и может бать ис- гользовано для резки труб на мерные заготовки с одновременным их клеймением.

Цель изобретения - увеличение производительности устройства и сокращение производственных площадей.

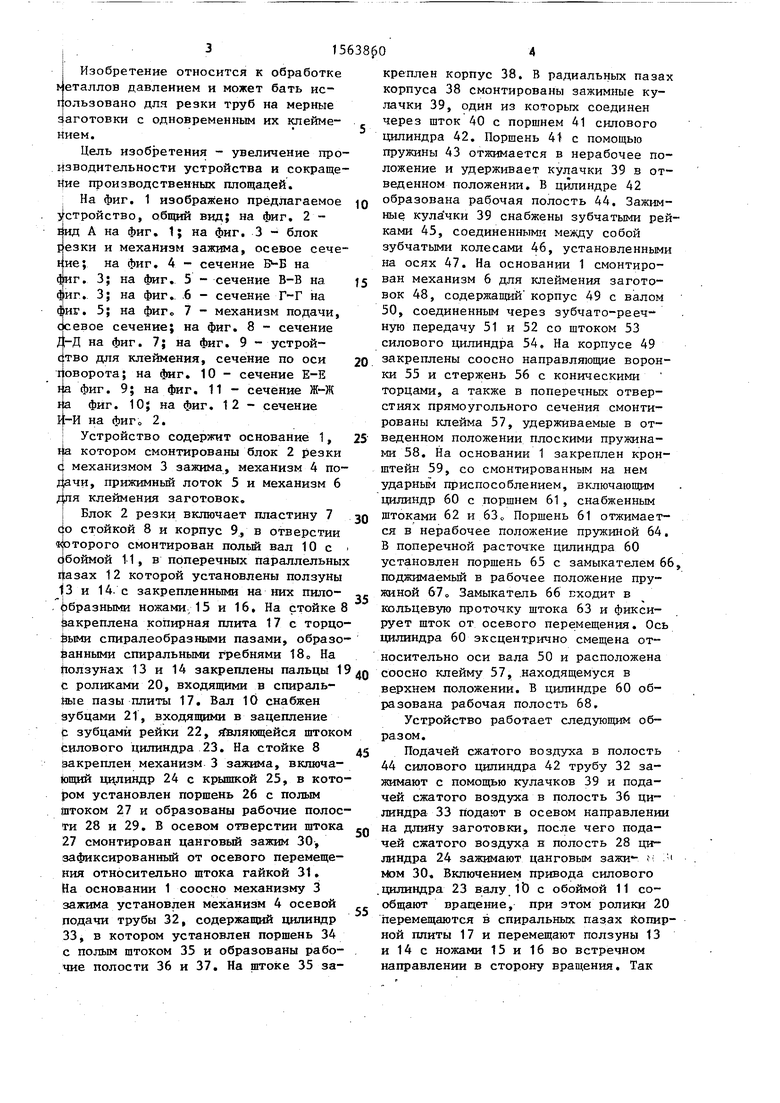

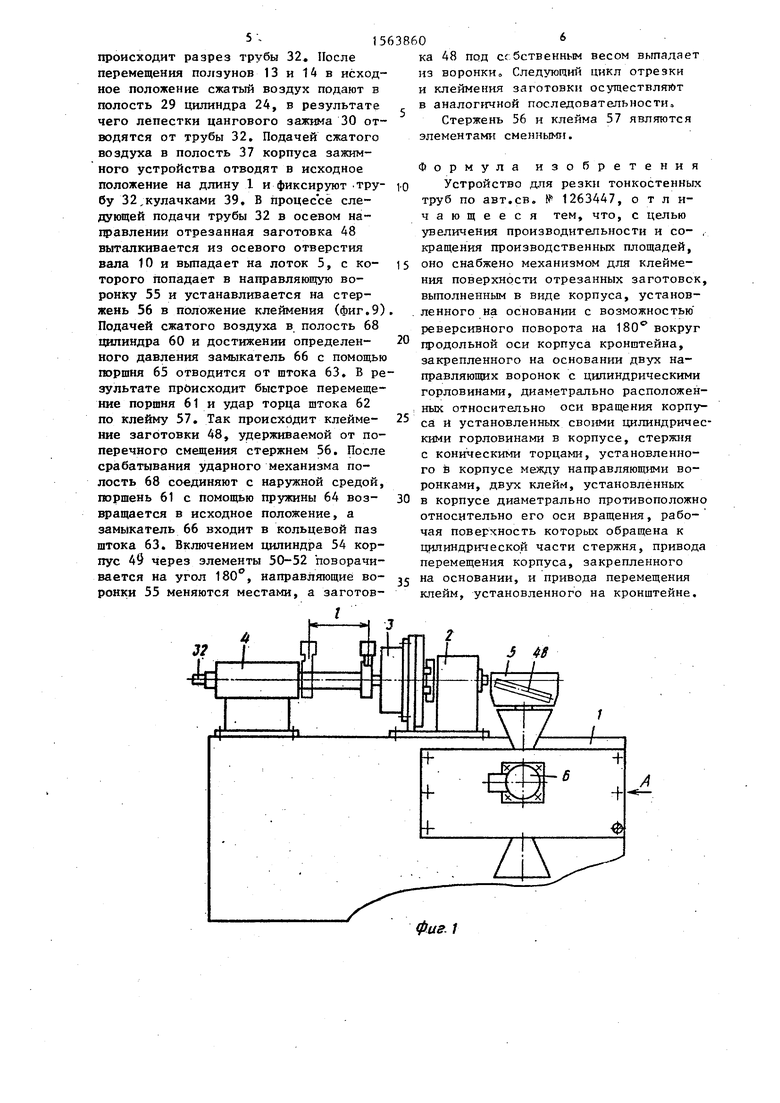

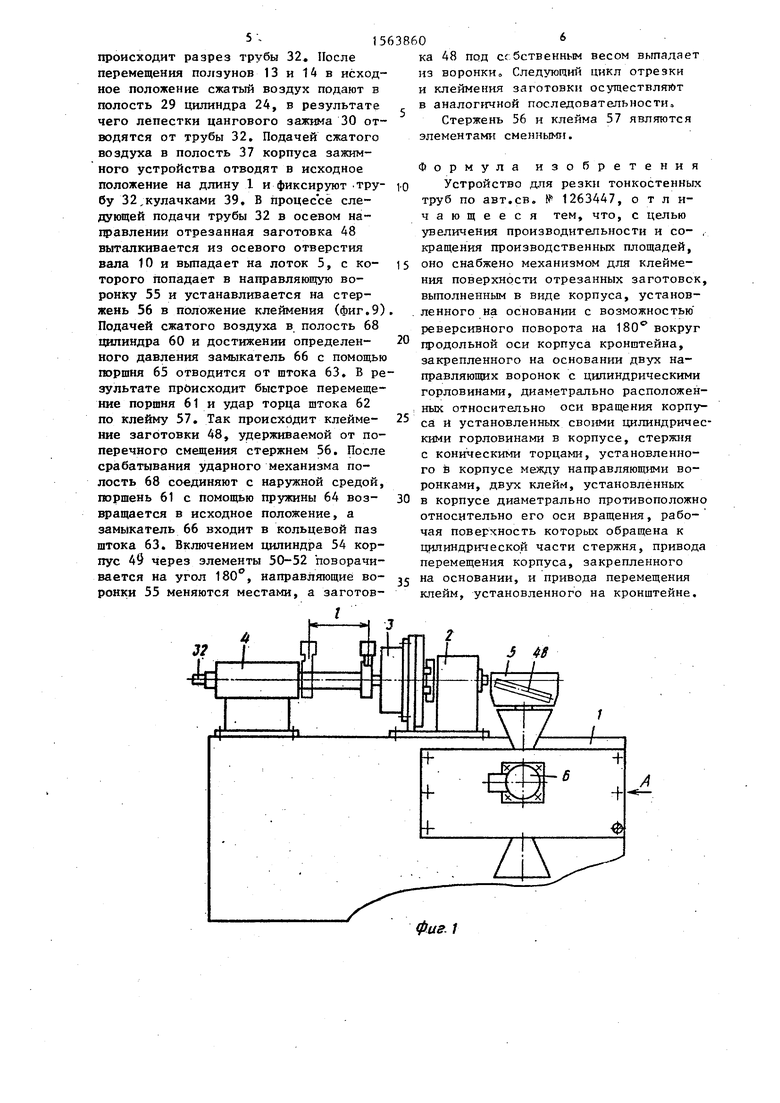

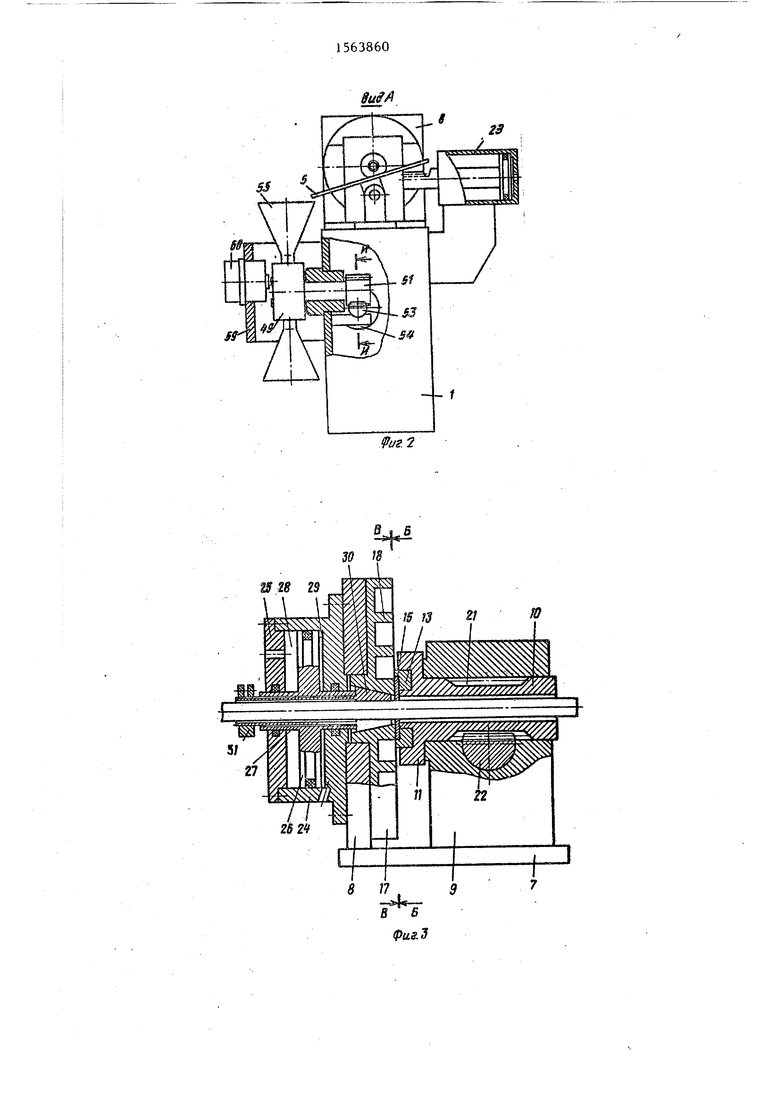

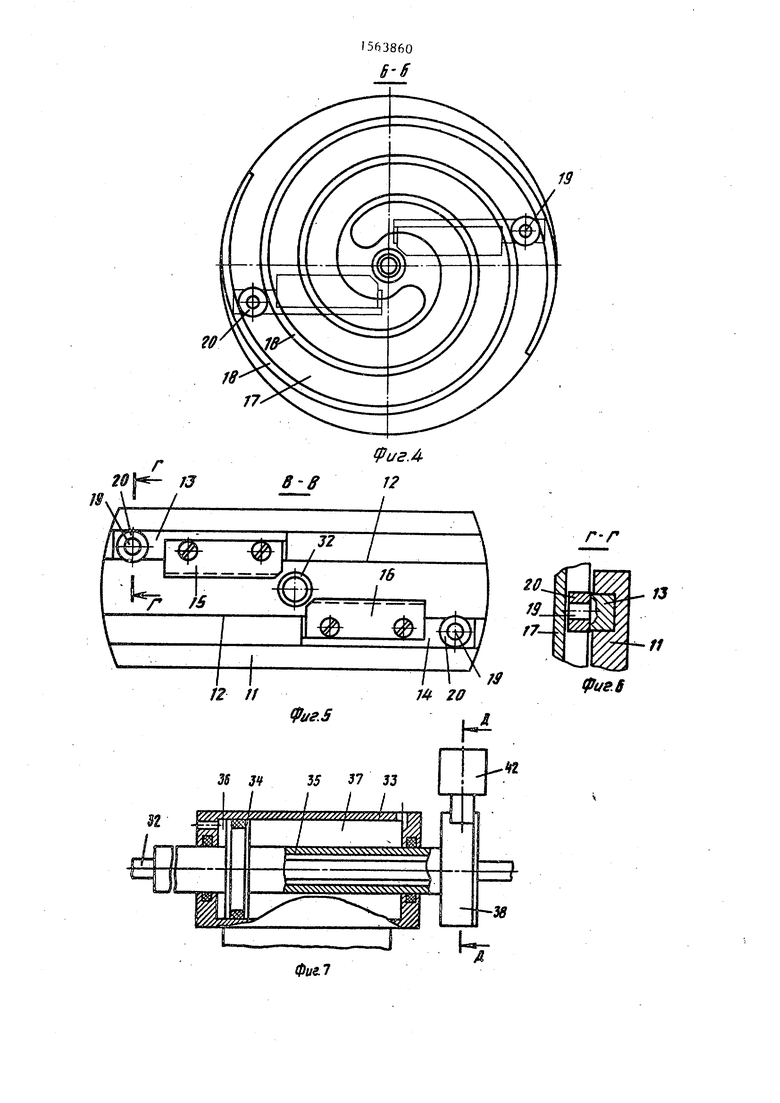

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг, 2 - нид А на фиг. 1; на фиг. 3 - блок резки и механизм зажима, осевое сечение; на фиг. 4 - сечение Б1-Б на

5- сечение В-В на

6- сечение Г-Г на

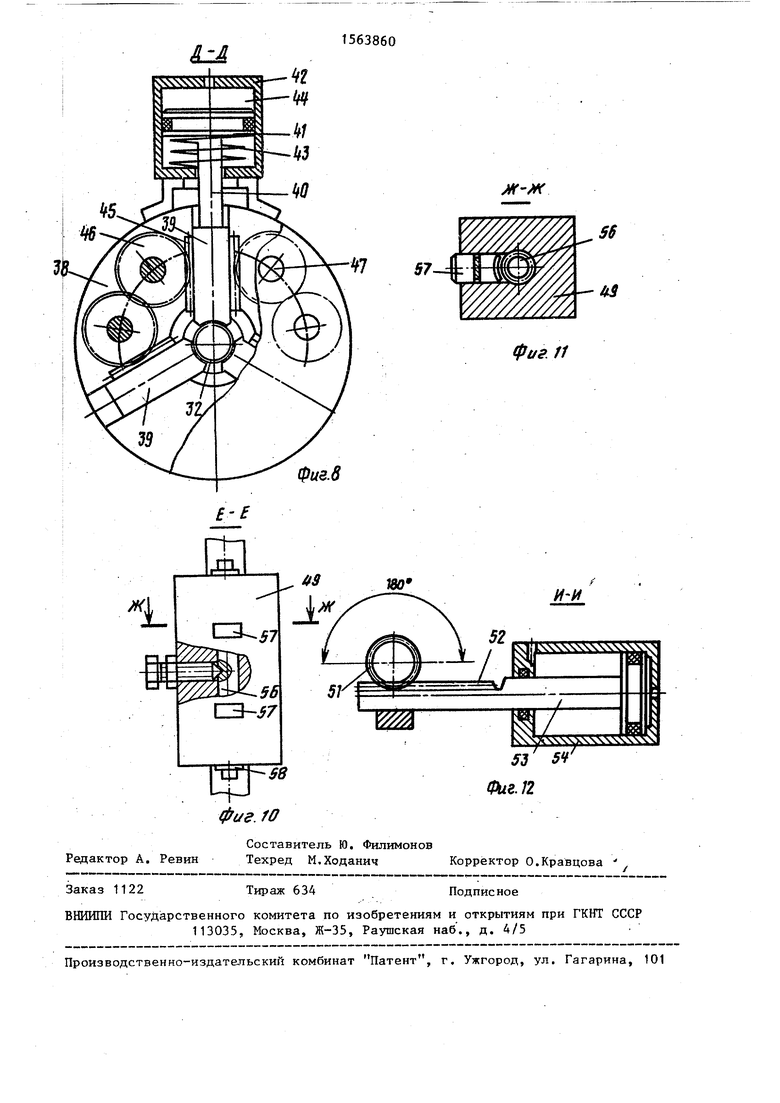

7- механизм подачи, j на фиг. 8 - сечение

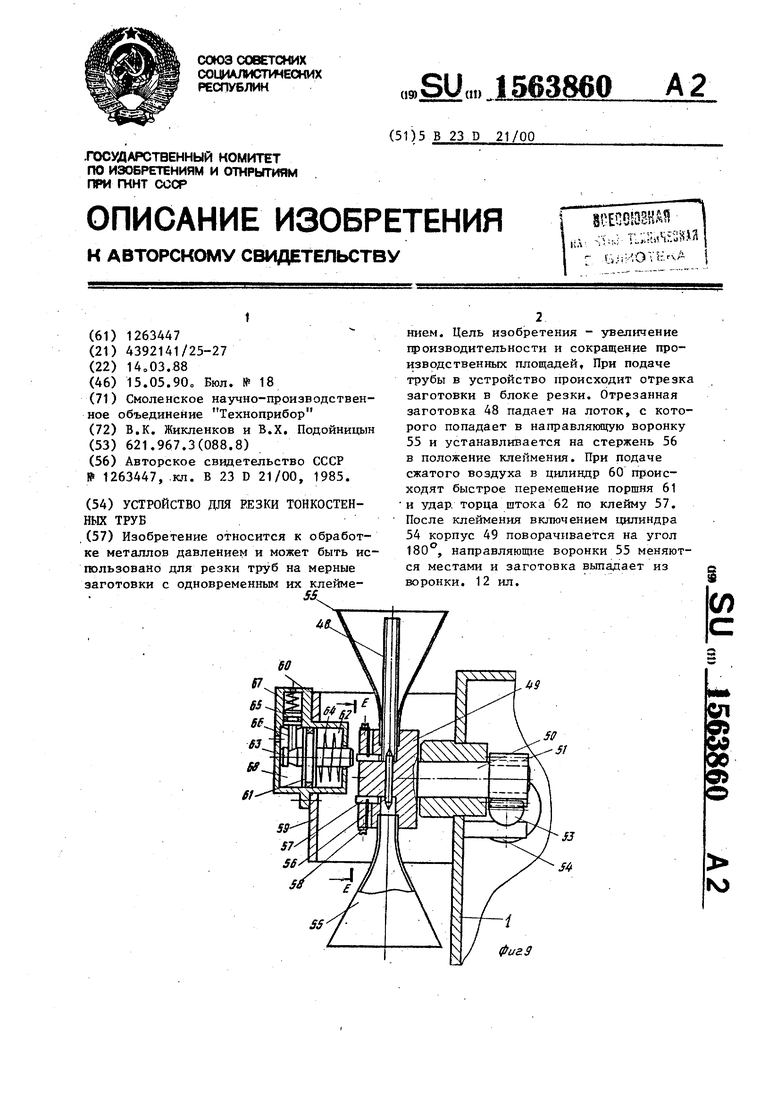

Д-Д на фиг. 7; на Фиг. 9 - устройство для клеймения, сечение по оси говорота; на фиг. 10 - сечение Е-Е ia фиг. 9; на фиг. 11 - сечение Ж-Ж а фиг. 10; на фиг. 12 - сечение И-И на фиг 2.

Устройство содержит основание 1, i|a котором смонтированы блок 2 резки 4 механизмом 3 зажима, механизм 4 почи, прижимный лоток 5 и механизм 6

я клеймения заготовок.

Блок 2 резки включает пластину 7 do стойкой 8 и корпус 9, в отверстии «которого смонтирован полый вал 10 с

фиг. 3; на фиг. фиг. 3; на фиг. фиг. 5; на фиг„ осевое сечение;

обоймой 11, в поперечных параллельных пазах 12 которой установлены ползуны 13 и 14 с закрепленными на них пило- бразными ножами 15 и 16, На стойке 8 Закреплена копирнал плита 17с торцовыми спиралеобразными пазами, образованными спиральными гребнями 18„ На йолзунах 13 и 14 закреплены пальцы 19 с роликами 20, входящими в спиральные пазы плиты 17. Вал 10 снабжен Зубцами 21, входящими в зацепление С зубцами рейки 22, Являющейся штоком силового цилиндра 23. На стойке 8 закреплен механизм 3 зажима, включающий цилиндр 24 с крышкой 25, в котором установлен поршень 26 с полым Штоком 27 и образованы рабочие полости 28 и 29. В осевом отверстии штока 27 смонтирован цанговый зажим 30, зафиксированный от осевого перемещения относительно штока гайкой 31. На основании 1 соосно механизму 3 зажима установлен механизм 4 осевой подачи трубы 32, содержащий цилиндр 33, в котором установлен поршень 34 с полым штоком 35 и образованы рабочие полости 36 и 37. На штоке 35 за

0

5

0

5

0

5

л

0

5

креплен корпус 38. В радиальных пазах корпуса 38 смонтированы зажимные кулачки 39, один из которых соединен через шток 40 с поршнем 41 силового цилиндра 42. Поршень 4t с помощью пружины 43 отжимается в нерабочее положение и удерживает кулачки 39 в отведенном положении. В цилиндре 42 образована рабочая полость 44. Зажимные кулачки 39 снабжены зубчатыми рейками 45, соединенными между собой зубчатыми колесами 46, установленными на осях 47. На основании 1 смонтирован механизм 6 для клеймения заготовок 48, содержащий корпус 49 с валом 50, соединенным через зубчато-реечную передачу 51 и 52 со штоком 53 силового цилиндра 54, На корпусе 49 закреплены соосно направляющие воронки 55 и стержень 56 с коническими торцами, а также в поперечных отверстиях прямоугольного сечения смонтированы клейма 57, удерживаемые в отведенном положении плоскими пружинами 58. На основании 1 закреплен кронштейн 59, со смонтированным на нем ударным приспособлением, включающим цилиндр 60 с поршнем 61, снабженным штоками 62 и 63„ Поршень 61 отжимается в нерабочее положение пружиной 64. В поперечной расточке цилиндра 60 установлен поршень 65 с замыкателем 66, поджимаемый в рабочее положение пружиной 67о Замыкатель 66 сходит в кольцевую проточку штока 63 и фиксирует шток от осевого перемещения. Ось цилиндра 60 эксцентрично смещена относительно оси вала 50 и расположена соосно клейму 57, находящемуся в верхнем положении. В цилиндре 60 образована рабочая полость 68.

Устройство работает следующим образом.

Подачей сжатого воздуха в полость 44 силового цилиндра 42 трубу 32 зажимают с помощью кулачков 39 и подачей сжатого воздуха в полость 36 цилиндра 33 подают в осевом направлении на длину заготовки, после чего подачей сжатого воздуха в полость 28 цилиндра 24 зажимают цанговым зажи- мом 30, Включением привода силового цилиндра 23 валу 10 с обоймой 11 сообщают вращение, при этом ролики 20 перемещаются в спиральных пазах копир- ной плиты 17 и перемещают ползуны 13 и 14 с ножами 15 и 16 во встречном направлении в сторону вращения. Так

32

Ј

I

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для резки тонкостенных труб | 1989 |

|

SU1687381A2 |

| Устройство для резки труб | 1985 |

|

SU1328087A1 |

| Автомат для резки труб | 1989 |

|

SU1764862A1 |

| Устройство для разделения тонкостенных труб | 1989 |

|

SU1791078A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТОНКОСТЕННЫХ ТРУБ | 1991 |

|

RU2010687C1 |

| Устройство для клеймения трубных заготовок | 1974 |

|

SU562339A1 |

| Устройство для клеймения | 1981 |

|

SU994077A2 |

| Устройство для резки тонкостенных труб | 1987 |

|

SU1489925A2 |

| Устройство для резки тонкостенных труб | 1986 |

|

SU1388203A2 |

| Устройство для резки труб | 1985 |

|

SU1379024A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для резки труб на мерные заготовки с одновременным их клеймением. Цель изобретения - увеличение производительности и сокращение производственных площадей. При подаче трубы в устройство происходит отрезка заготовки в блоке резки. Отрезанная заготовка 48 падает на лоток, с которого попадает в направляющую воронку 55 и устанавливается на стержень 56 в положение клеймения. При подаче сжатого воздуха в цилиндр 60 происходят быстрое перемещение поршня 61 и удар торца штока 62 по клейму 57. После клеймения включением цилиндра 54 корпус 49 поворачивается на угол 180°, направляющие воронки 55 меняются местами и заготовка выпадает из воронки. 12 ил.

-н f

4+ +

Ж

фиг. J

23

Фиг.5

фиг.8

Заказ 1122

Тираж 634

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. А/5

1563860

ж-ж

фиг. 11

Подписное

| Устройство для резки тонкостенных труб | 1985 |

|

SU1263447A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-05-15—Публикация

1988-03-14—Подача