(Л

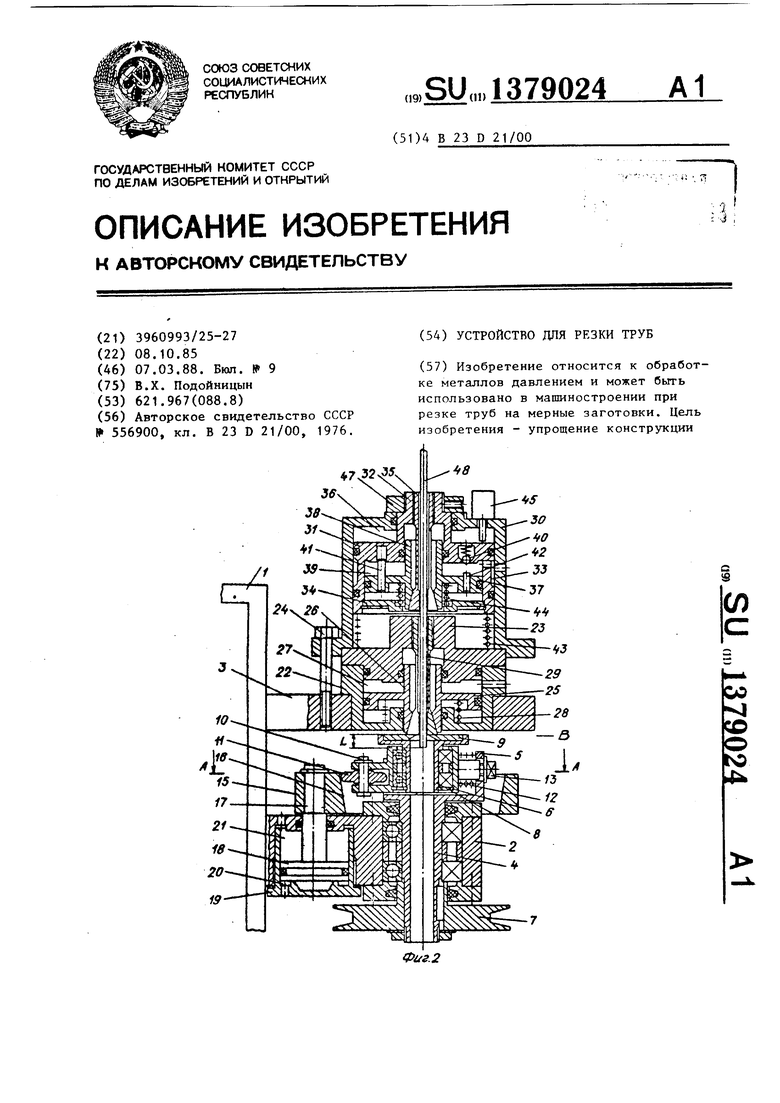

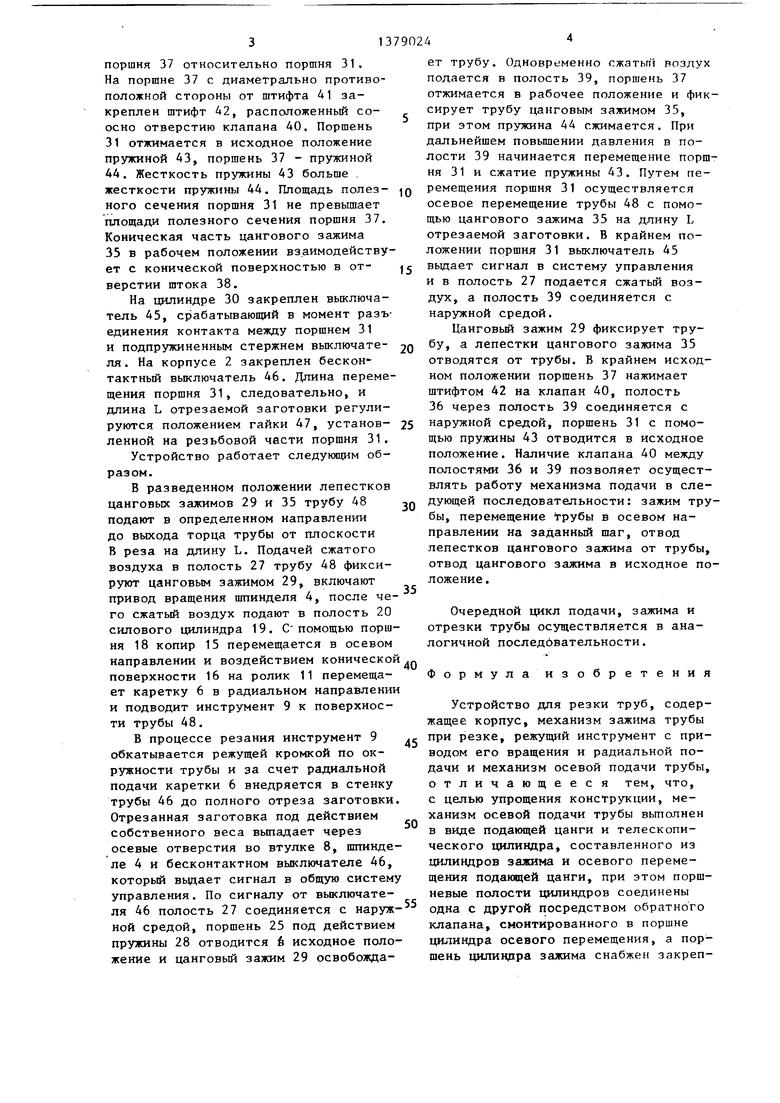

устройства для резки труб. Трубу 48 фиксируют цанговым зажимом 35. С помощью поршня 31 ее перемещают в осевом направлении на длину заготовки, после чего фиксируют цанговым зажимом 29 и разрезают способом обкатки режущей кромки инструмента 9 вокруг трубы. Радиальная подача инструмента 9 осуществляется с помощью силового цилиндра 19, поршень 18 которого

79024

перемещает копир 15, воздействующий конической поверхностью 16 на ролик 11 каретки 6. Отрезанная заготовка выпадает через осевые отверстия во втулке 8 и шпинделе 4. При прохождении заготовки через отверстие в бесконтактном выключателе вьщается сигнал в систему управления на отвод от трубы 48 цангового зажима 29 и фиксацию трубы зажимом 35 для подачи. 6 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для резки труб | 1985 |

|

SU1328087A1 |

| Устройство для резки тонкостенных труб | 1989 |

|

SU1687381A2 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТОНКОСТЕННЫХ ТРУБ | 1991 |

|

RU2010687C1 |

| Автомат для резки труб | 1990 |

|

SU1791079A1 |

| Устройство для разделения тонкостенных труб | 1989 |

|

SU1791078A1 |

| Устройство для резки труб | 1988 |

|

SU1590221A1 |

| Устройство для резки труб | 1985 |

|

SU1299713A1 |

| Устройство для резки труб | 1988 |

|

SU1655665A2 |

| Устройство для резки труб | 1986 |

|

SU1382600A1 |

| Устройство для резки тонкостенных труб | 1989 |

|

SU1669650A2 |

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении при резке труб на мерные заготовки. Цель изобретения - упрощение конструкции

1

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении для резк труб.

Цель изобретения - упрощение конструкции устройства.

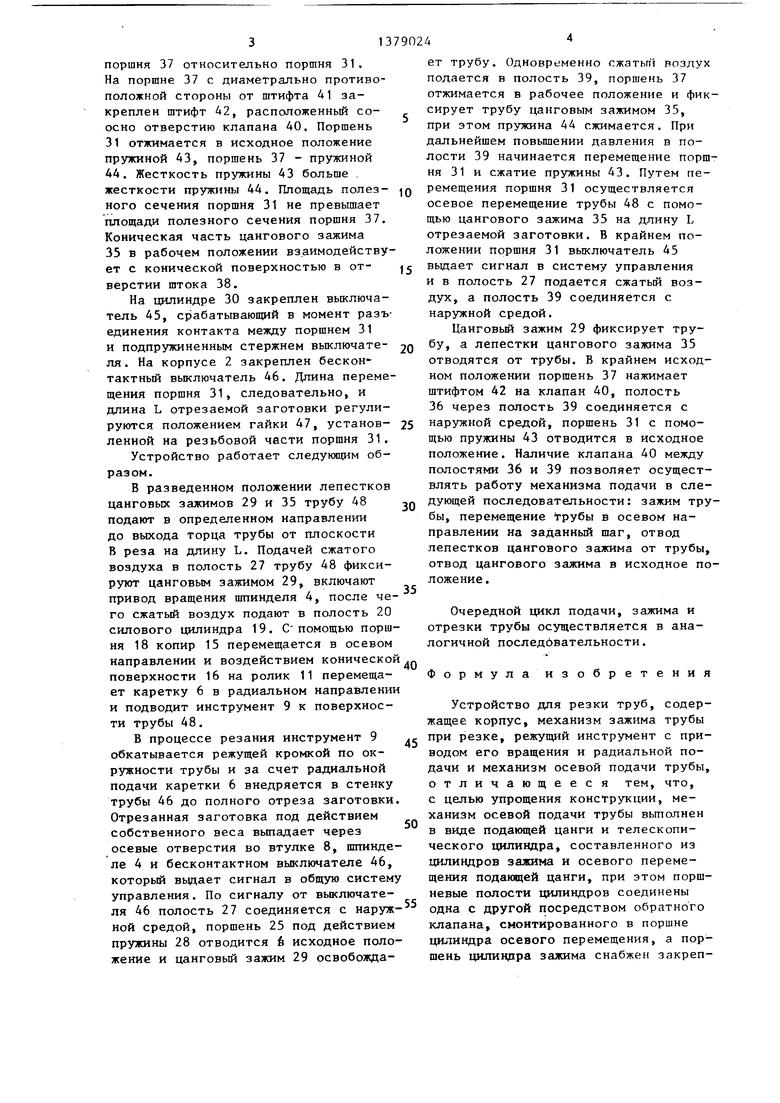

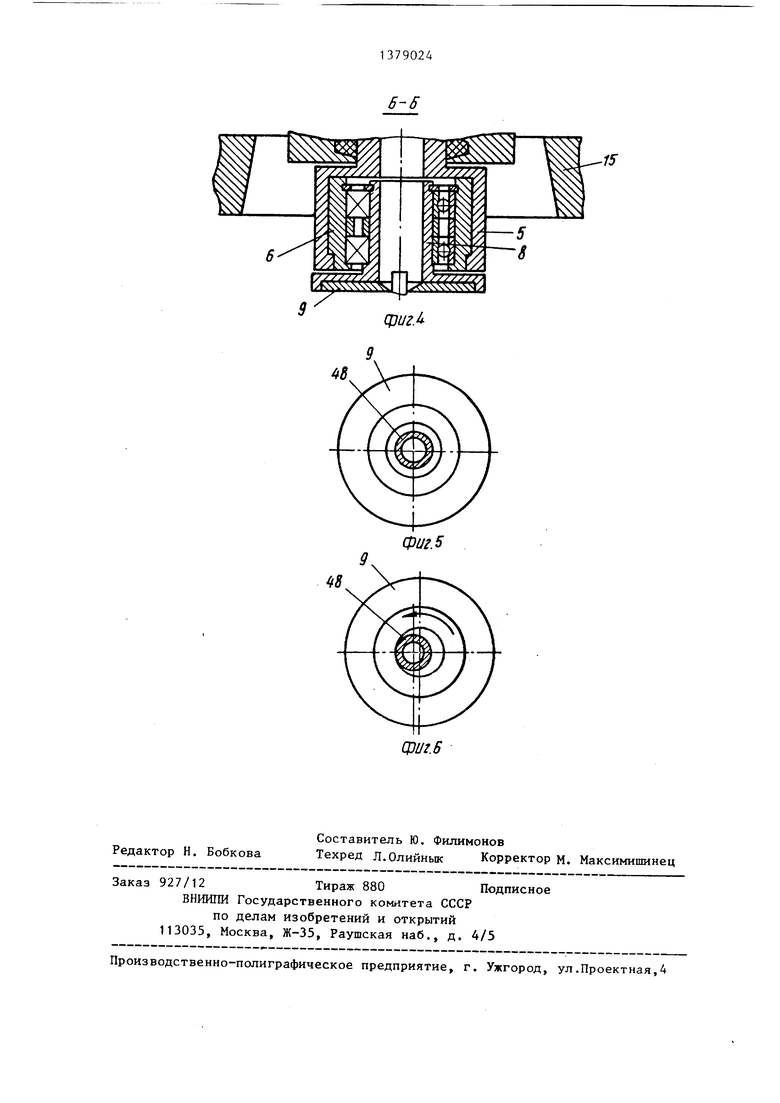

На фиг.1 изображено устройство для резки труб, общий вид; на фиг.2- то же, осевое сечениеj на фиг.З - сечение А-А на фиг.2} на фиг.4 - сечение Б-Б на фиг.З; на фиг.5 - начальное положение режущего инструмента; на фиг.6 - положение инструмента в процессе резки.

Устройство содержит основание 1, на котором закреплены корпус 2 и стойка 3. На корпусе 2 смонтирован механизм резки трубы с радиальной подачей инструмента, на стойке 3 - механизм зажима трубы и средство осевого шагового перемещения трубы. Механизм резки содержит трубчатый шпиндель 4 с головкой 5, в поперечных пазах которой установлена каретка 6. Шпиндель 4 через шкив 7 соединен с приводом вращения (не показан) В отверстии каретки 6 в подшипниково узле смонтирована втулка 8 с закреп- ленньм в ней режущим инструментом 9, выполненным в виде диска с односторонней внутренней режущей кромкой. В прорези каретки 6 на оси 10 смонтирован ролик 11. Каретка 6 отжимается в исходное положение пружиной 12. Исходное положение каретки 6 регулируется винтом 13, при этом ось вращения инструмента 9 должна совпадать с осью вращения шпинделя 4. Между корпусом 2 и стойкой 3 закреплены

0

5

0

5

0

5

направляющие штанги 14, на которых с возможностью перемещения смонтирован копир 15, внутренняя рабочая поверхность 16 которого выполнена в виде отверстия конической формы, расположенного соосно оси вращения шпинделя 4. Копир 15 через шток 17 соедич нен с поршнем 18 силового цилиндра 19, в котором образованы рабочие полости 20 и 21. Механизм зажима трубы имеет цилиндр 22 с крьпикой 23, закрепленной с помощью болтов 24 на стойке 3. В цилиндре 22 установлен поршень 25 с трубчатым штоком 26 и образована рабочая полость 27. Поршень 25 отжимается в нерабочее положение пружиной 28. В крьш1ке 23 закреплен цанговый зажим 29, коническая часть которого взаимодействует с конической поверхностью в отверстии штока 26. Ось цангового зажима 29 совпадает с осью вращения шпинделя 4.

Средство осевого перемещения трубы содержит цилиндр 30, закрепленный на крышке 23, в котором установлен поршень 31, снабженный резьбовым хвостовиком 32, кольцевой проточкой 33 с шайбой 34 и закрепленным в нем цанговым зажимом 35. Между цилиндром 30 и поршнем 31 образована рабочая полость 36. В расточке поршня 31 установлен поршень 37 с трубчатым штоком 38 и образована рабочая полость 39, соединенная через обратный клапан 40 с полостью 36. На поршне 37 закреплен штифт 41, входящий в отверстие в поршне 31 и предназначенный для фиксации от поворота

поршня 37 относительно поршня 31. На поршне 37 с диаметрально противоположной стороны от штифта 41 закреплен штифт 42, расположенный со- осно отверстию клапана 40. Поршень 31 отжимается в исходное положение пружиной 43, поршень 37 - пружиной ДА. Жесткость пружины 43 больше . жесткости пружины 44. Площадь полез- ноге сечения поршня 31 не превышает площади полезного сечения поршня 37. Коническая часть цангового зажима 35 в рабочем положении взаимодействует с конической поверхностью в от- верстии штока 38.

На цилиндре 30 закреплен выключатель 45, срабатывающий в момент разъединения контакта между поршнем 31 и подпружиненным стержнем выключате- ля. На корпусе 2 закреплен бесконтактный выключатель 46. Длина перемещения поршня 31, следовательно, и длина L отрезаемой заготовки регулируются положением гайки 47, установ- ленной на резьбовой части поршня 31.

Устройство работает следующим образом.

В разведенном положении лепестков цанговых зажимов 29 и 35 трубу 48 подают в определенном направлении до выхода торца трубы от плоскости В реза на длину L. Подачей сжатого воздуха в полость 27 трубу 48 фиксируют цанговым зажимом 29, включают привод вращения шпинделя 4, после чего сжатый воздух подают в полость 20 силового цилиндра 19. С помощью поршня 18 копир 15 перемещается в осевом направлении и воздействием коническо поверхности 16 на ролик 11 перемещает каретку 6 в радиальном направлени и подводит инструмент 9 к поверхности трубы 48.

В процессе резания инструмент 9 обкатывается режущей кромкой по окружности трубы и за счет радиальной подачи каретки 6 внедряется в стенку трубы 46 до полного отреза заготовки Отрезанная заготовка под действием собственного веса выпадает через осевые отверстия во втулке 8, щпинде ле 4 и бесконтактном выключателе 46, который вьдает сигнал в общую систем управления. По сигналу от выключателя 46 полость 27 соединяется с наруж ной средой, поршень 25 под действием пружины 28 отводится ft исходное положение и цанговый зажим 29 освобожда

о

,

5

0

ет трубу. Одновременно сжатьлЧ воздух подается в полость 39, nopmeFib 37 отжимается в рабочее положение и фиксирует трубу цанговым зажимом 35, при этом пружина 44 сжимается. При дальнейшем повьш1ении давления в полости 39 начинается перемещение поршня 31 и сжатие пружины 43. Путем перемещения поршня 31 осуществляется осевое перемещение трубы 48 с помощью цангового зажима 35 на длину L отрезаемой заготовки. В крайнем положении поршня 31 выключатель 45 выдает сигнал в систему управления и в полость 27 подается сжатый воздух, а полость 39 соединяется с наружной средой.

Цанговый зажим 29 фиксирует трубу, а лепестки цангового зажима 35 отводятся от трубы. В крайнем исходном положении поршень 37 нажимает штифтом 42 на клапан 40, полость 36 через полость 39 соединяется с наружной средой, поршень 31 с помощью пружины 43 отводится в исходное положение. Наличие клапана 40 между полостями 36 и 39 позволяет осуществлять работу механизма подачи в следующей последовательности: зажим трубы, перемещение грубы в осевом направлении на заданный шаг, отвод лепестков цангового зажима от трубы, отвод цангового зажима в исходное положение .

Очередной цикл подачи, зажима и отрезки трубы осуществляется в аналогичной последовательности.

Формулаизобретения

Устройство для резки труб, содержащее корпус, механизм зажима трубы при резке, режущий инструмент с приводом его вращения и радиальной подачи и механизм осевой подачи трубы, отличающееся тем, что, с целью упрощения конструкции, механизм осевой подачи трубы выполнен в виде подающей цанги и телескопического цилиндра, составленного из цилиндров зажима и осевого перемещения подающей цанги, при этом поршневые полости цилиндров соединены одна с другой посредством обратного клапана, смонтированного в поршне цилиндра осевого перемещения, а поршень цилиндра зажима снабжен закрепФОН

/«

Фиг.з

8

-15

qjuz4

фиг. 5

фиг 6

| Устройство для резки тонкостенных непрерывно формуемых труб | 1976 |

|

SU556900A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-03-07—Публикация

1985-10-08—Подача