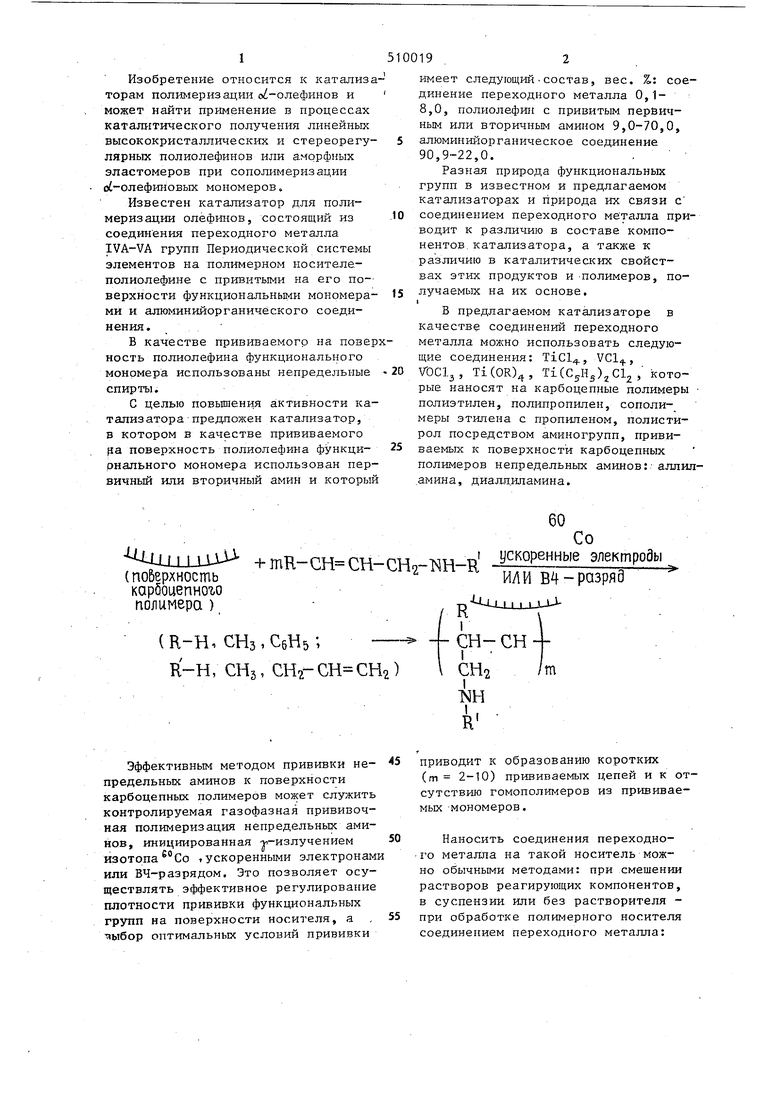

Изобретение относится к катализа торам полимеризации oi -олефинов и может найти применение в процессах каталитического получения линейных высококристаллических и стереорегулярных полиолефинов или аморфных эластомеров при сополимеризации о(-олефшювых мономеров, Известен катализатор для полимеризации олефшюв, состоящий из соединения переходного металла IVA-VA групп Периодической системы элементов на полимерном носителеполиолефине с привитыми на его поверхности функциональными мономерами и алюминийорганического соединения. В качестве прививаемого на повер ность полиолефина функционального мономера использованы непредельные спирты. С целью повьюшния активности ка тализатора -предпожен катализатор, в котором в качестве прививаемого fia поверхность полиолефина функционального мономера использован пер вичный или вторичный амин и которы имеет следующий . состав, вес. %.: соединение переходного металла 0,18,0, полиолефин с привитым первичным или вторичным амином 9,0-70,0, алюминийорганическое соединение 90,9-22,0. Разная природа функциональных групп в известном и предлагаемом катализаторах и природа их связи с соединением переходного металла приводит к различию в составе компонентов, катализатора, а также к различию в каталитических свойствах этих продуктов и -полимеров, получаемых на их основе. ) В предлагаемом катализаторе в качестве соединений переходного металла можно использовать следующие соединения: TiCl, VOClj, Ti(OR), 11(05115)2012, которые наносят на карбоцепные полимеры полиэтилен, полипропилен, сополимеры этилена с пропиленом, полистирол посредством аминогрупп, прививаемых к поверхности карбоцепных полимеров непредельных аминов: - аллил амина, диалдиламина.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для полимеризации этилена | 1974 |

|

SU590884A1 |

| Способ получения компонента катализатора (со)полимеризации олефинов | 1979 |

|

SU925965A1 |

| Способ получения карбоцепных полимеров или олигомеров | 1975 |

|

SU617454A1 |

| Способ получения катализатора для полимеризации и сополимеризации олефинов | 1974 |

|

SU553907A1 |

| Катализатор для полимеризации, сополимеризации и олигомеризации олефинов | 1975 |

|

SU572292A1 |

| Чпособ получения окрашенных полиолефинов | 1975 |

|

SU570618A1 |

| Способ получения иммобилизованных ферментов | 1976 |

|

SU654620A1 |

| СПОСОБ ИММОБИЛИЗАЦИИ СЕРИНОВЫХ ПРОТЕАЗ | 1980 |

|

SU888544A1 |

| Способ получения стереорегулярныхпОлиМЕРОВ | 1979 |

|

SU804646A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1973 |

|

SU373276A1 |

КАТАЛИЗАТОР ДЛЯ ЛОЛИМЕРИ- ЗАЦИИ ОЛЕФИНОВ, состоящий из соединения переходного металла IVA-VA групп Периодической системы элементов на полимерном носителе-полиолефи-не с привитыми на его поверхности функциональными мономерами и алю- минийорганического соединения, о т- личающийс'я тем, что, с целью повышения активности кат.али- затора, в качестве прививаемого на поверхность,полиолефина функционального мономера использован цервич- ный или вторичный амин и катализатор имеет следующий состав, вес.%: соедин'ение переходного металла 0,1- 8,0, полиолефин с привитым первичным или вторичным амином 9,0-70,0, алюминийорганическое соединение 90,9-22,0.i

Uj jUjj LiJui +1пИ-СН СН-еНо-Ш(по5ерхность карбоцепного полимера ) (R-H, сНз,СбН5; - , СНз, СН2-СН СН2)

Эффективньм методом прививки непредельных аминов к поверхности карбоцепных полимеров может служить контролируемая газофазная прививочная полимеризация непредельных аминов, инициированная ji-излучением изотопа °Со tускоренными электронам или ВЧ-разрядом. Это позволяет осуществлять эффективное регулирование плотности прививки функциональных групп на поверхности носителя, а аыбор оптимальных условий прививки

приводит к образованиюкоротких

(т 2-10) прививаемыхцепей и к отсутствию гомополимеровиз прививаемьк -мономеров.

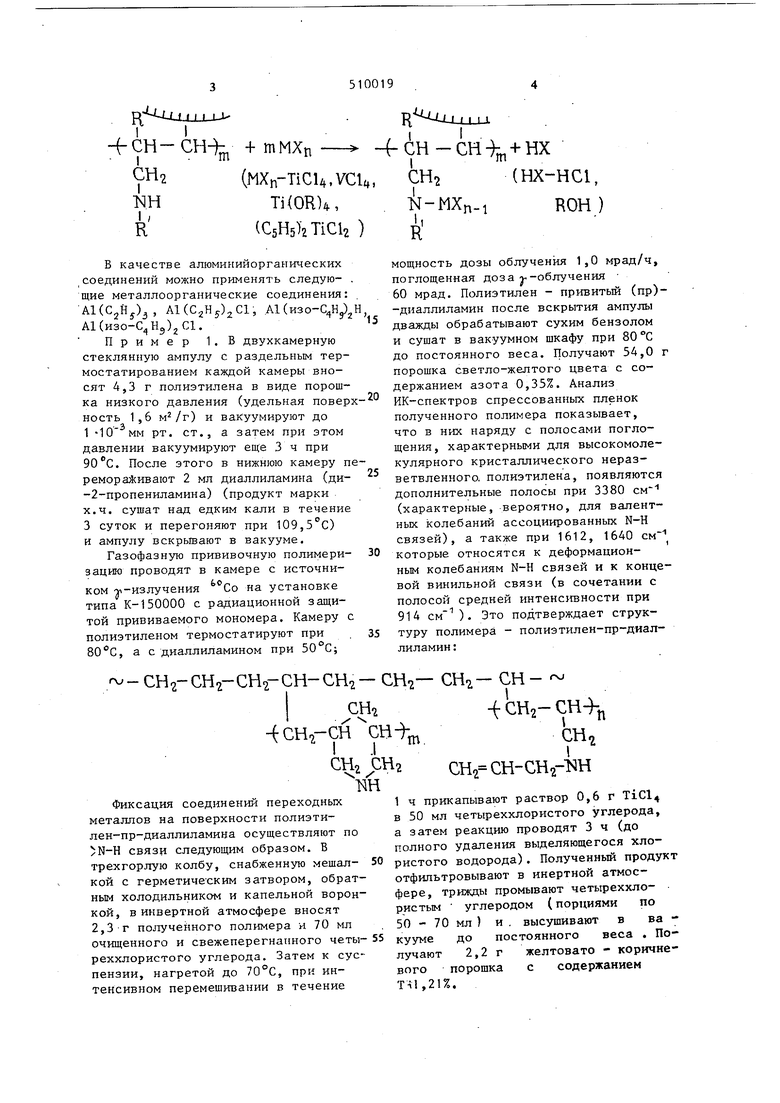

Наносить соединения переходно:го металла на такой носитель можно обычными методами: при смешении растворов реагирующих компонентов, в суспензии или без растворителя при обработке полимерного носителя соединением переходного металла: к электроЗы ИЛИ В4-разряО I -- -Uuxi-ia -fCH-CH +тМХп (MXn-TiCU.VCU, )4, (С5Н5)гТ1С1г ) В качестве алюминийорганических соединений можно применять следующие металлоорганические соединения ), А1 ()201, АКизо-С Нр А1(изо-С Нэ)2С1. Пример 1. В двухкамерную стеклянную ампулу с раздельным термостатированием каждой камеры вносят 4,3 г полиэтилена в виде порошка низкого давления (удельная повер ность 1,6 ) и вакуумируют до 1 10 мм рт. ст., а затем при этом давлении вакуумируют еще 3 ч при 90 С. После этого в нижнюю камеру п ремораЖивают 2 мл диаллиламина (ди-2-пропениламина) (продукт марки х.ч. сушат над едким кали в течение 3 суток и перегоняют при 109,5°С) и ампулу вскрьшают в вакууме. Газофазную прививочную полимеризацию проводят в камере с источником у-излучения Со на установке типа К-150000 с радиационной защитой прививаемого мономера. Камеру полиэтиленом термостатируют при , а с диаллиламином при 50 С;

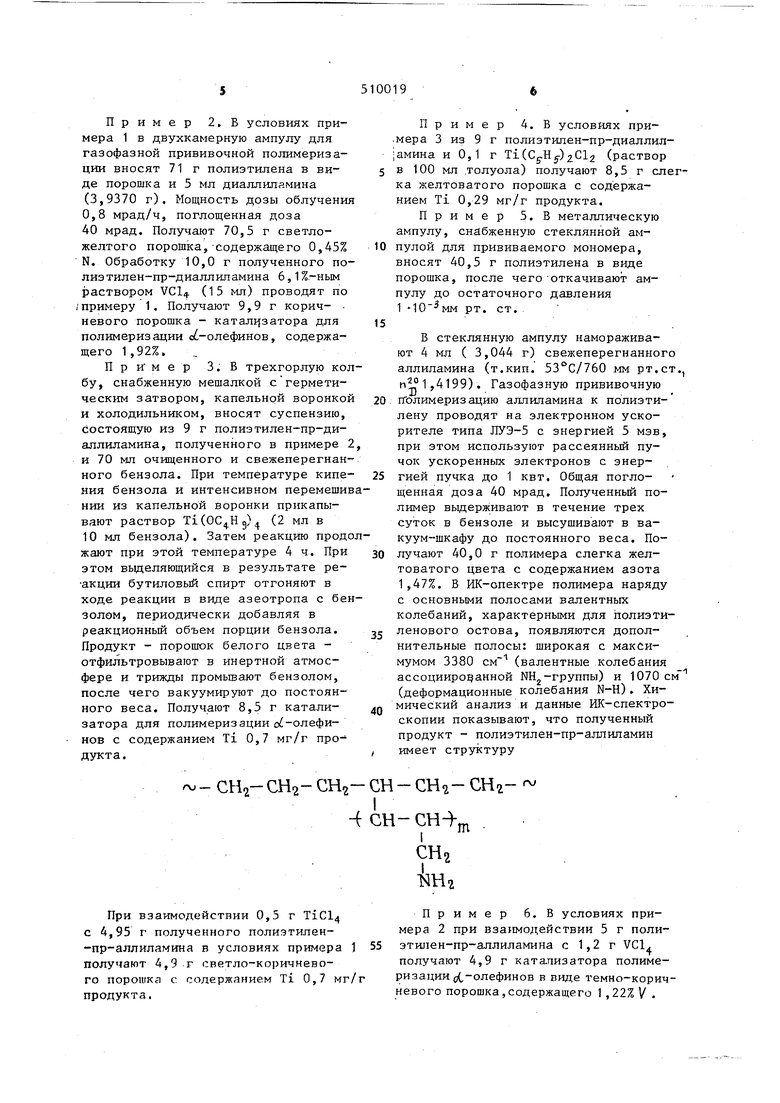

-СН2-СН2-СН -СН-СН2- СНЧСН -СНCrio Фиксация соединений переходных металлов на поверхности полиэтилен-пр-диаллиламина осуществляют по N-H связи следующим образом. В трехгорлую колбу, снабженную мещалкой с герметическим затвором, обратным холодильником и капельной ворон кой, в инвертной атмосфере вносят 2,3 г получе 1ного полимера и 70 мл очищенного и свежеперегнанного четыреххлористого углерода. Затем к суспензии, нагретой до 70°С, при интенсивном перемешивании в течение - .UUL f CH-CH-f + HX CH2(HX-HCl, 1 -MXn-iROH) мощность дозы облучения 1,0 мрад/ч, поглощенная доза -облучения 60 мрад. Полиэтилен - привитый (пр)-диаллиламин после вскрытия ампулы дважды обрабатывают сухим бензолом и сушат в вакуумном шкафу при до постоянного веса. Получают 54,0 г порощка светло-желтого цвета с содержанием азота 0,35%. Анализ ИК-спектров спрессованных пленок полученного полимера показывает, что в них наряду с полосами поглощения , характерными для высокомолекулярного кристаллического неразветвленного, полиэтилена, появляются дополнительные полосы при 3380 (характерные, вероятно, для валентных колебаний ассоциированных N-H связей), а также при 1612, 1640 см которые относятся к деформационным колебаниям N-H связей и к концевой винильной связи (в сочетании с полосой средней интенсивности при 914 см). Это подтверждает структуру полимера - полиэтилен-пр-диаллиламин:-( СН2- CH-f. -): I eH2 CH-cH2-NH Q 1 ч прикапывают раствор 0,6 г TiCl в 50 мл четыреххлорр1стого углерода, а затем реакцию проводят 3 ч (до полного удаления выделяющегося хлористого водорода). Полученный продукт отфильтровывают в инертной атмосфере, трижды промывают четыреххлористьм углеродом (порциями по 50 - 70 мл) и . высушивают в ва постоянного веса . Покууме до 2,2 г желтовато - коричнелучаютсодержанием вого порошка ТЧ1,21%, Пример 2.В условиях примера 1 в двухкамерную ампулу для газофазной прививочной полимеризации вносят 71 г полиэтилена в виде порошка и 5 мл диаллиламина (3,9370 г). Мощность дозы облучени 0,8 мрад/ч, поглощенная доза 40 мрад. Получают 70,5 г светложелтого порошка,-содержащего 0,45% N. Обработку 10,0 г полученного по лиэтилен-пр-диаллипамина 6,1%-ным раствором VCl (15 мл) проводят по /примеру 1. Получают 9,9 г корич- . невого порошка - каталр{затора для полимеризации о -олефинов, содержащего 1,92%. И р и м е р 3. В трехгорлую ко бу, снабженную мешалкой сгерметическим затвором, капельной воронко и холодильником, вносят суспензию, состоящую из 9 г полиэтилен-пр-диаллиламина, полученного в примере и 70 мл очищенного и свежеперегнан ного бензола. При температуре кипе ния бензола и интенсивном перемеши нии из капельной воронки прикапывают раствор Ti(),| (2 мл в 10 мл бензола). Затем реакцию прод жают при этой температуре 4 ч. При этом вьщеляющийся в результате реакции бутиловый спирт отгоняют в ходе реакции в виде азеотропа с бе золом, периодически добавляя в реакционный объем порции бензола. Продукт - порошок белого цвета отфильтровывают в инертной атмосфере и трижды промьшают бензолом, после чего вакуумируют до постоянного веса. Получают 8,5 г катализатора для полимеризации о -олефинов с содержанием Ti 0,7 мг/г продукта.

- СН -СНз-СН -СН-СН -

При взаимодействии 0,5 г TiCl4 с 4,95 г полученного полиэтилен-пр-аллиламина в условиях примера 1 получают 4,9 г светло-коричневого порошка с содержанием Ti 0,7 мг/г продукта.

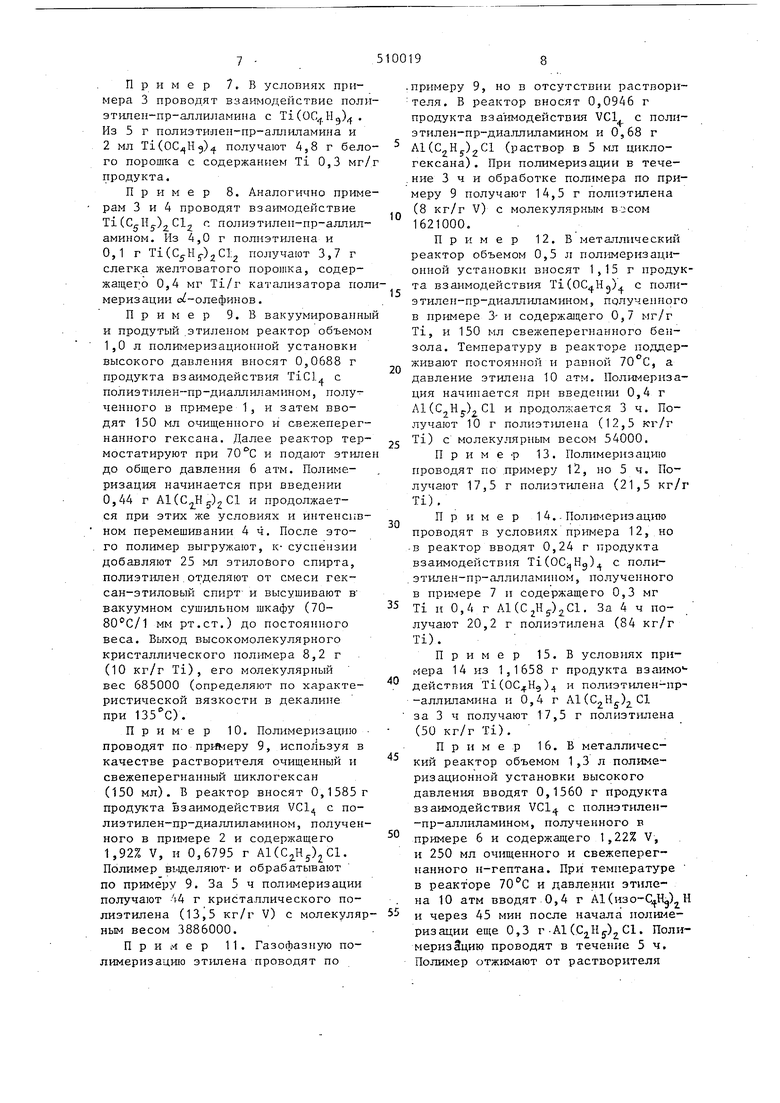

ч сн- сн

m

СН2

Пример 6. В условиях примера 2 при взаимодействии 5 г полиэтилен-пр-аллиламина с 1,2 г VC1. получают 4,9 г катализатора полимеризации (.-олефинов в виде темно-коричневого порошка,содержащего 1 ,22% V. Пример 4.В условиях примера 3 из 9 г полиэтилен-пр-диаллиламина и 0,1 г т:г() (раствор в 100 мл толуола) получают 8,5 г слегка желтоватого порошка с содержанием Ti 0,29 мг/г продукта. Пример 5.В металлическую ампулу, снабженную стеклянной ампулой для прививаемого мономера, вносят 40,5 г полиэтилена в виде порошка, после чего откачивают ампулу до остаточного давления 1 рт. ст. В стеклянную ампулу намораживают 4 мл ( 3,044 г) свежеперегнанного аллиламина (т.кип. 53 С/760 мм рт.ст., nt.1,4199) . Газофазную прививочную ПЪлимеризацию аллиламина к полиэтилену проводят на электронном ускорителе типа ЛУЭ-5 с энергией 5 мзв, при этом используют рассеянный пучок ускоренных электронов с энергией пучка до 1 КВТ. Общая поглощенная доза 40 мрад. Полученньш полимер вьщерживают в течение трех суток в бензоле и высушивают в вакуум-шкафу до постоянного веса. Получают 40,0 г полимера слегка желтоватого цвета с содержанием азота 1,47%. В ИК-опектре полимера наряду с основными полосами валентных колебаний, характерными для полиэтиленового остова, появляются дополнительные полосы: широкая с максимумом 3380 см (валентные колебания ассоциированной NH -группы) и 1070см (деформационные колебания N-H). Химический анализ и данные ИК-спектроскопии показывают, что полученный продукт - полиэтилен-пр-аллиламин имеет структуру

Пример 7, В условиях примера 3 проводят взаимодействие полиэтилен-пр-аллиламина с Ti(OC. Ы) . Из 5 г полиэтилен-пр-аллиламииа и 2 мл Ti(OCj,Hg) получают 4,8 г белого порол1ка с содержанием Ti 0,3 мг/ продукта.

Пример 8. Аналогично примерам 3 и 4 проводят взаимодействие Ti (Cj 11)2,012 с полиэтилеп-пр-аллиламином. Из 4,0 г полиэтилена и 0,1 г Т1()2С1;2 получают 3,7 г слегка желтоватого порошка, содержащего 0,4 мг Ti/r KHTajmsaTOpa полмеризации с/-олефинов.

Пример 9. В вакуумированны и продутый .этиленом реактор объемом 1,0 л полШ1еризационной устаьговки высокого давления вносят 0,0688 г продукта взаимодействия ПСЦ с полиэтилен пр-диаллиламш1ом, полученного в примере 1, и затем вводят 150 мл очищенного и свежеперегнанного гексана. Далее реактор термостатируют при и подают этиле до общего давления 6 атм. Полимеризация начинается при введении 0,44 г Al(C,Hj)2Cl и продолжается при этих же условиях и интенсивном перемешивании 4 ч. После этого полимер выгружают, к- суспензии добавляют 25 мл этилового спирта, полиэтилен.отделяют от смеси гексан-этиловый спирт и высушивают в вакуумном сушильном шкафу (70SO C/I мм рт.ст.) до постоянного веса. Выход высокомолекулярного кристаллического полимера 8,2 г (10 кг/г Ti), его молекулярный вес 685000 (определяют по характеристической вязкости в декалине при 135С).

П р и M-е р 10. Полимеризацию проводят по примеру 9, испоЛьзуя в качестве растворителя очищенный и свежеперегнанный циклогексан (150 мл). Б реактор вносят 0,1585 г продукта взаимодействия VCl с полиэтилен-пр-диаллиламином, полученного в npiiMepe 2 и содержащего 1,92% V, и 0,6795 г А1(С,,Н5) С1. Полимер выделяют- и обрабатывают по примеру 9. За 5 ч полимеризации получают 44 г кристаллического полиэтилена (13,5 кг/г V) с молекулярным весом 3886000.

Пример 11. Газофазную полимеризацию проводят по

.примеру 9, но в отсутствии растворителя. В реактор вносят 0,0946 г продукта взаимодействия VC1 с полиэтилен-пр-диа.штиламином и 0,68 г Al(C2Hj.)2Cl (раствор в 5 мл циклогексана). При полимеризации в тече.ние 3 ч и обработке полимера по примеру 9 получают 14,5 г полиэтилена (8 кг/г V) с молекулярным весом 1621000.

Пример 12. В металлический реактор объемом 0,5 л полнмеризационной установки вносят 1,15 г продукта взаимодействия Ti()) с полиэтилен-пр-диаллиламином, полученного в примере 3- и содержацего 0,7 мг/г Ti, и 150 мл свежеперегнанного бензола. Температуру в реакторе поддерживают постоянной и равной 70 С, а давление этилена 10 атм. Полимеризация начинается при введении 0,4 г сМ(С.Е С1 и продолжается 3 ч. Получают 10 г полиэтилена (12,5 кг/г Ti) с молекулярным весом 54000.

П р и м е -р 13. Полимеризацию проводят по .примеру , но 5 ч. Получают 17,5 г полиэтилена (21,5 кг/г Ti) .

П р и м е р 1 4.. Полш-1еризац1Ш проводят в условиях примера 12, но в реактор вводят 0,24 г продукта взаимодействия Ti() с полиэтилен-пр-аллиламином, полученного в примере 7 и содержащего 0,3 мг Ti и 0,4 г Al().Cl. За 4 ч получают 20,2 г полиэтилена (84 кг/г Ti).

Пример 15.В условиях примера 14 из 1,1658 г продукта взаимодействия Ti()4 и полиэтилен-пр-аллиламина и 0,4 г А1 (C2Hg.)2 С1 за 3 ч получают 17,5 г полиэтилена (50 кг/г Ti).

Пример 16. В металлический реактор объемом 1,3 л полимеризационной установки высокого давления вводят 0,1560 г продукта взаимодействия VCl с полиэтилен-пр-аллиламином, полученного в примере 6 и содержащего 1,22% V, и 250 мл очищенного и свежеперегнанного н-гептана. При температуре в реакторе и давлении этилена 10 атм вводят 0,4 г А1(изо-С Нд).Н и через 45 мин после начала полимеризации еще 0,3 г-А (.)С1. ПолнмеризЗцию проводят в течение 5 ч. Полимер отжимают от растворителя 9 51001 и высушивают до постоянного веса. Получают 154,5 г высококристаллического линейного полиэтилена. Выход полимера 81,5 кг/г V, характерисгическая вязкость (в тетралине при ficdpS i-j т ijj ъ i-),j. Пример 17. Процесс проводят J условиях примера 16, но исполь910 катализатор, состоящий из 0,184 г продукта взаимодействия VCI с полиэтилен-пр-аллиламином, полученного в примере 6 и содержащего 1,22% V, и 0,3 г А1(СдН,), С1. „ Z 5 2. Полимеризацию проводят в течение i 4, получают 31,5 г высокомолекулярного полиэтилена (14 кг/г V).

Авторы

Даты

1985-07-30—Публикация

1974-04-19—Подача