Изобретение относится к пищевой промышленности, в частности к чайной.

Цель изобретения - повышение качества скручивания чайного сырья по выходу мелкой.фракции скручивания путем обеспечения оптимальной скручиваемой массы в роллерах.

Способ предусматривает изменение количества одновременно работающих роллеров в секциях скручивания и кратности скручивания в зависимости от физико-механически свойств перерабатываемой партии чайного сырья, контроль конца скручивания и определение фракционного состава партии чайного

сырья, поступившей на переработку, затем выход мелкой фракции первого скручивания прогнозируют по соотношению

г

М, 0,588b, +-2i23bL(bi+b ь,ьг ( }) m,7

а второго и последующих скручиваний определяют путем взвешивания мелкой фракции по анализируемой пробе или всей отсортированной мелкой фракции, при этом расчет количества одновремен но работающих роллеров в секциях ведут по Соотношению

,2А§Опг:М,- + 0f401-jf (2;

П) MUU

«мц

J 20

30

i(

га , де b)(r, bu, Ьз - фракции механическо его состава чайного

сырья: одно-двулистные флеши, трех-четы- рехлистные флеши, тавшаяся масса пробы, г;

т - скручиваемая масса в роллере первого скручивания, кг;

п; - количество роллеров в секции 1-го скручивания, кг;

п;, - количество роллеров в секциях (i+O-ro скручивания (кроме 35 первого);

скручиваемая масса в роллере 1-го скру- -чивания, кг;

m м - необходимая минималь ная скручиваемая мае са в роллере, не меньше 150 кг; М,,М; - выход мелкой фракции, первого, 1-го скручивания; i - порядковый номер,

i 1,2,. ..; Е - показатель целой час

ти,

причем перед последующим скручиванием сравнивают количества роллеров двух последовательных скручиваний и при их равенстве отсортированную массу крупной фракции сначала направля- 55 ют на резку, затем на скручивание до его завершения, контролируемого по общему выходу мелкой фракции.

-40

4Ь

50

При контроле конца скручивания по выходу мелкой фракции прогнозируют общий выход мелкой фракции с учетом фракционного состава сырья и наличия резки в процессе скручивания по формуле

U

10

20

30

25

35

ь„+ ъ,

M;.k 0,891Ь,+ 0,401Ьа-Ј -

7,Q3 b

е Ь( г (1 + iaj +jaj +ka, (3) где i,j,k - признаки наличия резки

соответственно для перво- го второго и третьего скручивания;

а-,,а-,аг - коэффициенты резки скрученной массы соответственно для первого, второго и третьего скручивания.

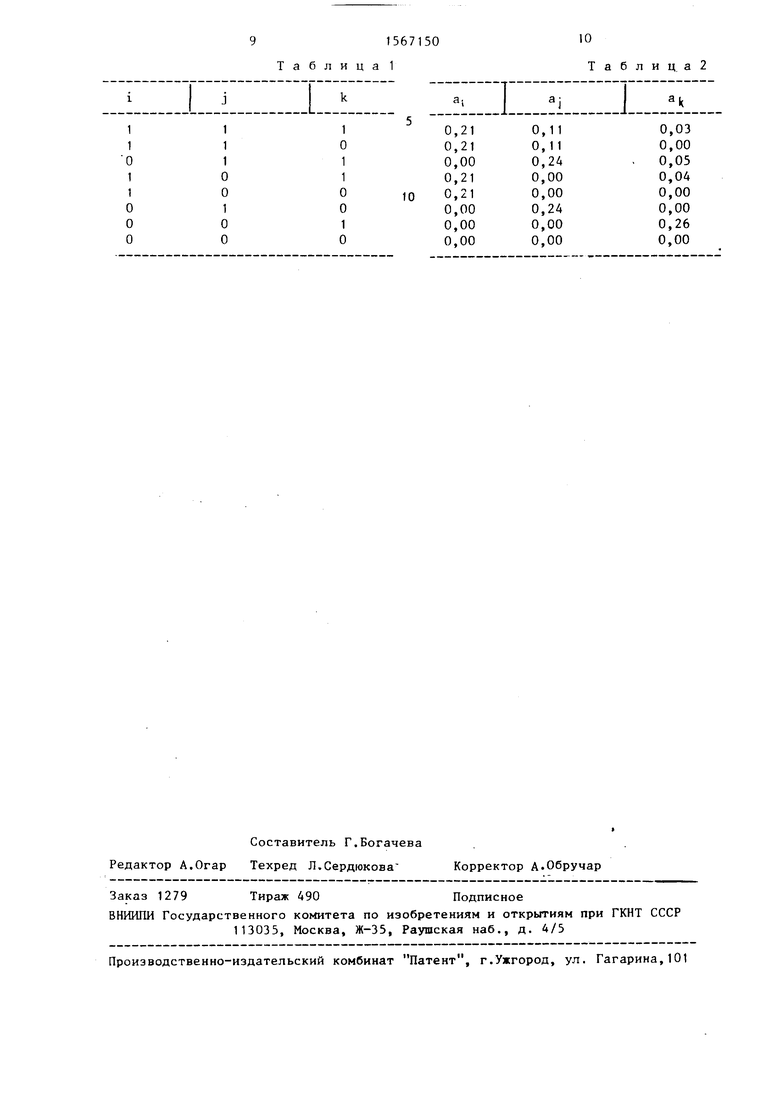

Коэффициенты скрученной массы устанавливают в соответствии с таблицей состояния наличия резки скрученной массы (табл. 1) по таблице коэффициентов резки (табл. 2), где в табл. 1 1 обозначает наличие резки скрученной массы, О - отсутствие резки скрученной массы.

Затем, начиная с второго скручивания, путем взвешиваний определяют массу мелких фракций отдельных скручиваний, суммируют с предыдущей и устанавливают относительную разность от общей мелкой фракции скручивания

м°Б,

4k

IM:

М°ч ll jk

100%,

(4)

55 40

4Ь

50

где Mjjk М;

масса общей мелкой фракции скручивания, кг; масса мелкой фракции i-ro скручивания, кг; Мр - величина разности об общей мелкой фракции скручивания %,

и при значении Мр 2% в конце треть- .его или четвертого скручивания ( в случае дополнительного скручивания) процесс скручивания считают законченным. I

Пример 1. Проводят анализ пробы весом 200 г и определяют фракционный состав партии чайного сырья: - Ъ 76,3 кг Ъг 102,0 кг Ъъ 21,7 кг

с пересчетом на один роллер массой 200 кг.

Определяют прогнозируемый выход мелкой фракции первого скручивания на каждый роллер по формуле (1):

М| 56,58 кг.

Устанавливают количество роллеров первого скручивания с учетом производительности сушильного отделения. Оно составляет преимущественно П| 3 Загружают три роллера первой секции скручивания и запускают. Проводят расчет количества роллеров второго скручивания по формуле (2):

г, 0,8(200-56,8) пг rv, Е

+ 0,40l E 2, 122 2,

Вычисляют общий выход мелкой фракции скручивания по формуле (3):

мГД 87,74 кг.

Устанавливают признаки скручивания i j k 0.

По окончании первого скручивания скрученную массу сортируют, загружают в роллеры (riЈ 2), устанавливают признаки резки i j k 0.

К концу второго скручивания по анализируемой пробе определяют выход мелкой фракции скручивания Mij 20,5 к определяют суммарный выход мелкой фракции скручивания М; 56,58 + 20,50 77,08 кг, определяют разброс от выхода мелкой фракции и прогнозируемого общего выхода мелт кой фракции скручивания Мр 12,1% и проводят контроль конца скручивания. Так как Мр 12,, то определяю количество роллеров третьего скручив ния по формуле (2): п5 ,47| 2 и так как п п,то отсортированную крупную фракцию сперва направляют на резку, а затем на скручивание. При этом пересчитывают прогнозируемый об щий выход мелкой фракции скручивания и по признакам резки скрученной масс , j 1, выбирают соответствующий коэффициент а; 1,24 и вы

чиеляют М

09

J

ik

108, 8 кг.

К концу третьего скручивания по анализируемой пробе определяют выход мелкой фракции третьего скручивания К, 35,6 кг и проводят контроль конца скручивания - определяют разброс

p --tl;l5- -- °oz -3 57Z-0

5

Q $

5 О 5

0

0

5

Так как -3,, скручивание чая заканчивают.

Схема скручивания но предлагаемому способу соответствует 3:2:2, но при этом проведена резка после второго скручивания.

Пример. 2. Проводят анализ пробы чайного сырья весом 200 г и определяют фракционный состав перерабатываемой партии чайного сырья:

Ь( 130,5 кг

fag 50,3 кг

Ъъ 19,2 кг

с пересчетом на один роллер массой 200 кг.

Определяют прогнозируемый выход мелкой фракции первого скручивания по формуле (1): М« 80,34 кг.

Устанавливают количества роллеров первого скручивания с учетом производительности сушильного отделения. Оно составляет п 3. Загружают три роллера первой секции и запускают. Проводят расчет количества роллеров второго скручивания по формуле (2): riЈ Et.2, 2, вычисляют прогнозируемый общий выход мелкой фракции скру- чивания по формуле (3): М 121,92 кг, устанавливают признаки скручивания i j k 0.

По окончании первого скручивания скрученную массу сортируют, загружают в два роллера и запускают, устанавливают признаки скручивания i j k 0.

К концу второго скручивания по анализируемой пробе определяют выход мелкой фракции второго скручивания г 40,5 кг и проводят контроль конца скручивания - вычисляют значение Мр и сравнивают с заданным значением:

,22:1§о ол5)я100%

0,88%.

Так как 0,, то скручивание .чая заканчивают.

Схема скручивания по предлагаемому способу соответствует 3:2.

Пример 3. Проводят анализ пробы чайного сырья весом 200 г и определяют фракционный состав перерабатываемой партии чайного сырья:

Ь| 45,3 кг

Ь5 105,0 кг

Ьэ 49,7 кг

с пересчетом на один роллер массой 200 кг.

Определяют прогнозируемый выход , мелкой фракции первого скручивания по формуле (1): М( 29,01 кг, устанавливают количества роллеров первого скручивания с учетом производительности сушильного отделения. Оно составляет п( 3. Загружают три роллера первой секции и запускают. Проводят расчет количества роллеров второго скручивания по формуле(2): п 3, вычисляют прогнозируемый общий выход мелкой фракции скручивания по формуле (3). Так как количества роллеров первого и второго скручивания равны, т.е. п, tig 3, то при расчете М учитывают значения признаков резки скрученной массы а - я- 0,24,

ak 0. M°j 87,98 кг.

По окончании первого скручивания млссу сортируют, крупную фракцию направляют сперва на резку, затем на скручивание, при этом загружают три роллера второго скручивания и запускают К концу второго скручивания по анали- зируемой пробе определяют выход мел- ,ой фракции скручивания MЈ 18,0 кг и проводят контроль конца скручивания - определяют Мр и сравнивают его значение с заданным значением 2%:

Mp 87i98I(29A01±26i30)M00% го/,Уо

2,7%.

Так как 2, 7% 2%, то вычисляют ко- личество роллеров третьего скручивания П} 2.

поэтому отсортированную крупную фракцию загружают в два роллера третьего скручивания и запуска- ют.

К концу третьего скручивания по -, алл ируемой пробе определяют выход ... .кой фракции скручивания М} 7,3к и проводят контроль конца скручива- ьия - вычисляют значение

Мр . 36429 1 + 18,0+7,3)

-12,3% 4836

Так как -12,, то скручивание заканчивают.

Схема скручивания по предлагаемому способу в рассматриваемом примере соответствует 3:3:2.

Таким образом, предлагаемый способ управления процессом скручивания чая позволяет увеличить выход мелкой фракции скручивания, что повышает качество, готовой продукции чая, сократить

время скручивания без ущерба качеству скручивания (пример 2), обеспечить оптимальное количество скручиваемой массы в роллерах скручивания, что обусловливает качественное ведение процесса скручивания. Формула изобретения Способ управления процессом скручивания чайного листа, предусматривающий многократное скручивание чайного листа, определение фракционного состава чайного сырья и определение конц скручивания, отличающийся тем, что, с целью повышения качества скручивания, определяют прогнозируемый выход мелкой фракции первого скручивания по формуле

Ь

О 23b( (bo+bJ ЬЙТ,

+ е .

т

М,0,588Ь,

выход мелкой фракции последующих скручиваний - путем взвешивания пробы или всей отсортированной мелкой фракции, рассчитывают для каждой стадии скручивания количество одновременно работающих роллеров по формуле

+ 0,4011,

m

ммн

где М,К, - выход мелкой фракции первого, 1-го скручивания; b ,Ь,Ь - фракции механического состава;

пи - скручиваемая масса в роллере первого скручивания; п|+ - количество роллеров в

секциях (i + 1)-го скручивания, кроме первого; Е - показатель целой части; п, - количество роллеров в секции 1-го скручивания; тп; - скру . шаемая масса в ротлере 1-го скручивания; гамин необходимая минимальная

скручиваемая масса в роллере.

Сравнивают количество одновременно работающих роллеров в двух последовательных стадиях скручивания, причем при равенстве результатов сравнения осуществляют отсортировку массы крупной фракции и перед последующей стадией скручивания осуществляют резку отсортированной массы крупной фракции, а определение конца скручивания осу- - ще ствляют по результату сравнения выхода мелкой фракции с заданным значением.

Таблица 1

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля конца скручивания чайного листа | 1983 |

|

SU1272236A1 |

| Способ переработки чайного листа | 1989 |

|

SU1678276A1 |

| Способ производства черного байхового чая | 1983 |

|

SU1173971A1 |

| Установка для скручивания - измельчения чайного листа | 1984 |

|

SU1264891A1 |

| Способ производства черного чая | 1987 |

|

SU1517903A1 |

| Способ производства чая | 1984 |

|

SU1284488A1 |

| Способ производства черного байхового чая | 1990 |

|

SU1784167A1 |

| Установка для скручивания чайного листа | 1989 |

|

SU1671236A1 |

| Способ производства зеленого байхового чая | 1986 |

|

SU1400589A1 |

| Способ производства черного чая | 1986 |

|

SU1358895A1 |

Изобретение относится к пищевой промышленности. Целью изобретения является повышение качества скручивания чайного сырья путем обеспечения оптимальной скручиваемой массы в роллерах и тем самым выхода мелкой фракции скручивания и качества готовой продукции чая. Данный способ предусматривает определение фракционного состава партии чайного сырья, поступившего на переработку, прогнозированный выход мелкой фракции первого скручивания по соотношению: M1=0,588B1+[0,23B1(B2+B3):M1].E-B/B+B, а выход мелкой фракции второго и последующих скручиваний определяется путем взвешивания мелкой фракции по анализируемой пробе. Количество одновременно работающих роллеров в секциях скручивания определяют по соотношению NI+1 = E [NI.0,8(MI-MI):Mмин+0,401], где B1, B2, B3 - фракции механического состава чайного сырья: одно-двулистные флеши, трех-четырехлистные флеши, оставшаяся масса пробы, г

M1 - скручиваемая масса в роллере первого скручивания, кг

MI - скручиваемая масса в роллере I-го скручивания, кг

NI - количество роллеров в секциях I-го скручивания

MI - выход мелкой фракции I-го скручивания, кг

Mмин - необходимая минимальная скручиваемая масса в роллерах

I - порядковый номер, I = 1,2...

E - показатель целой части. Перед каждым последующим скручиванием сравниваются количества роллеров двух последовательных скручиваний, и при их равенстве отсортированная крупная фракция сперва направляется на резку, затем - на скручивание. Контроль конца скручивания ведут по общему выходу мелкой фракции скручивания. 2 табл.

| Коммутатор без переговорно-вызывных ключей с применением автоматических искателей | 1924 |

|

SU1810A1 |

| М., 1980, с 7, п | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1990-05-30—Публикация

1987-09-18—Подача