&

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный комплекс для штамповки | 1985 |

|

SU1291253A1 |

| Карусельная формовочная установка | 1982 |

|

SU1106658A1 |

| Устройство для подачи штучных заготовок из магазина | 1983 |

|

SU1159697A1 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОЙ УКЛАДКИ ИЗДЕЛИЙ В ТАРУ | 1994 |

|

RU2089474C1 |

| Машина для гибки трубных панелей | 1976 |

|

SU654328A1 |

| Захватное устройство | 1991 |

|

SU1815213A1 |

| ПОДЪЕМНИК ДЛЯ АВТОМОБИЛЕЙ | 2000 |

|

RU2184074C1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ЗАЧИСТКИ ПОВЕРХНОСТЕЙ | 1991 |

|

RU2024334C1 |

| Устройство для захвата и подачи плоских изделий | 1986 |

|

SU1375548A1 |

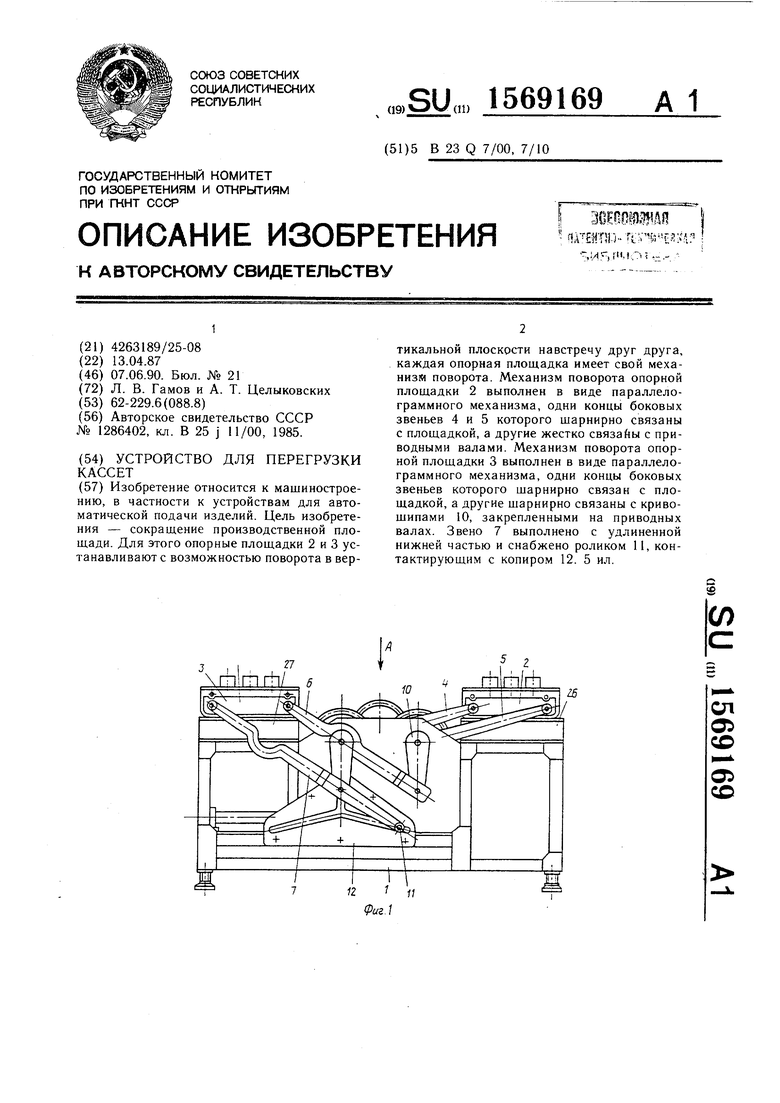

Изобретение относится к машиностроению, в частности к устройствам для автоматической подачи изделий. Цель изобретения - сокращение производственной площади. Для этого опорные площадки 2 и 3 устанавливают с возможностью поворота в вертикальной плоскости навстречу друг друга, каждая опорная площадка имеет свой механизм поворота. Механизм поворота опорной площадки 2 выполнен в виде параллелограммного механизма, одни концы боковых звеньев 4 и 5 которого шарнирно связаны с площадкой, а другие жестко связаны с приводными валами. Механизм поворота опорной площадки 3 выполнен в виде параллелограммного механизма, одни концы боковых звеньев которого шарнирно связаны с площадкой, а другие шарнирно связаны с кривошипами 10, закрепленными на приводных валах. Звено 7 выполнено с удлиненной нижней частью и снабжено роликом 11, контактирующим с копиром 12. 5 ил.

ел

о со

о со

Изобретение относится к машиностроению, в частности к устройствам для автоматической подачи изделий.

Цель изобретения - сокращение производственной площади за счет обеспечения перемещения опорных площадок для кассет навстречу друг другу.

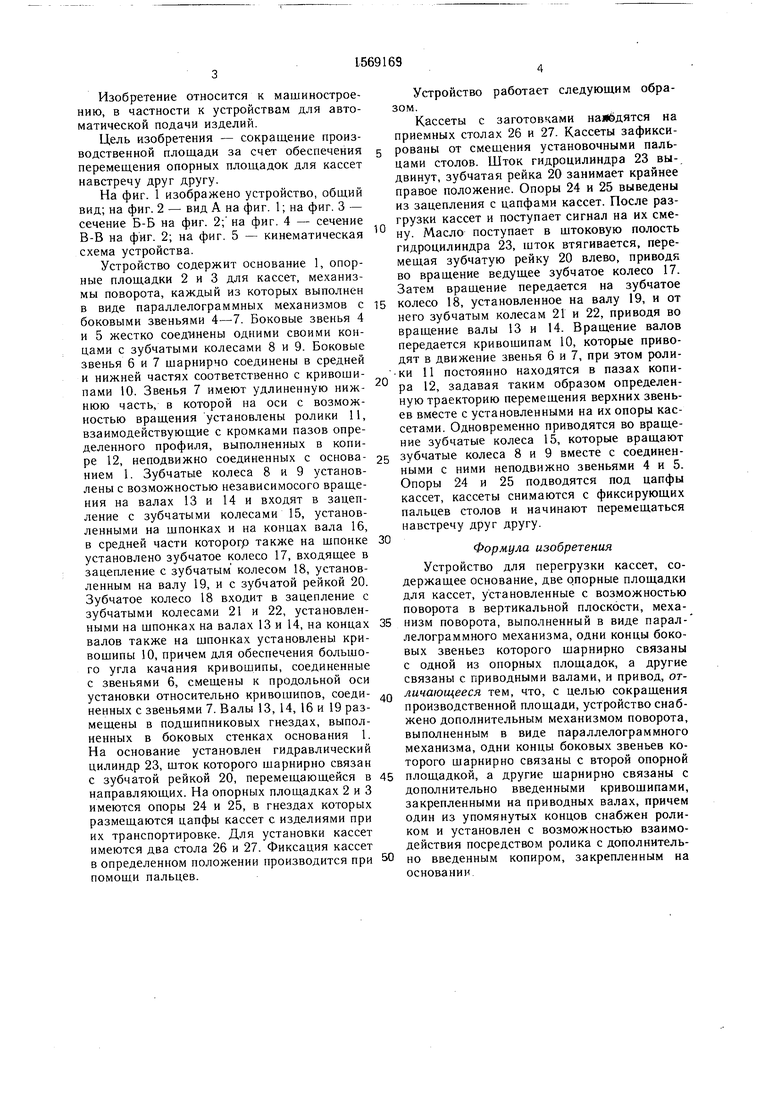

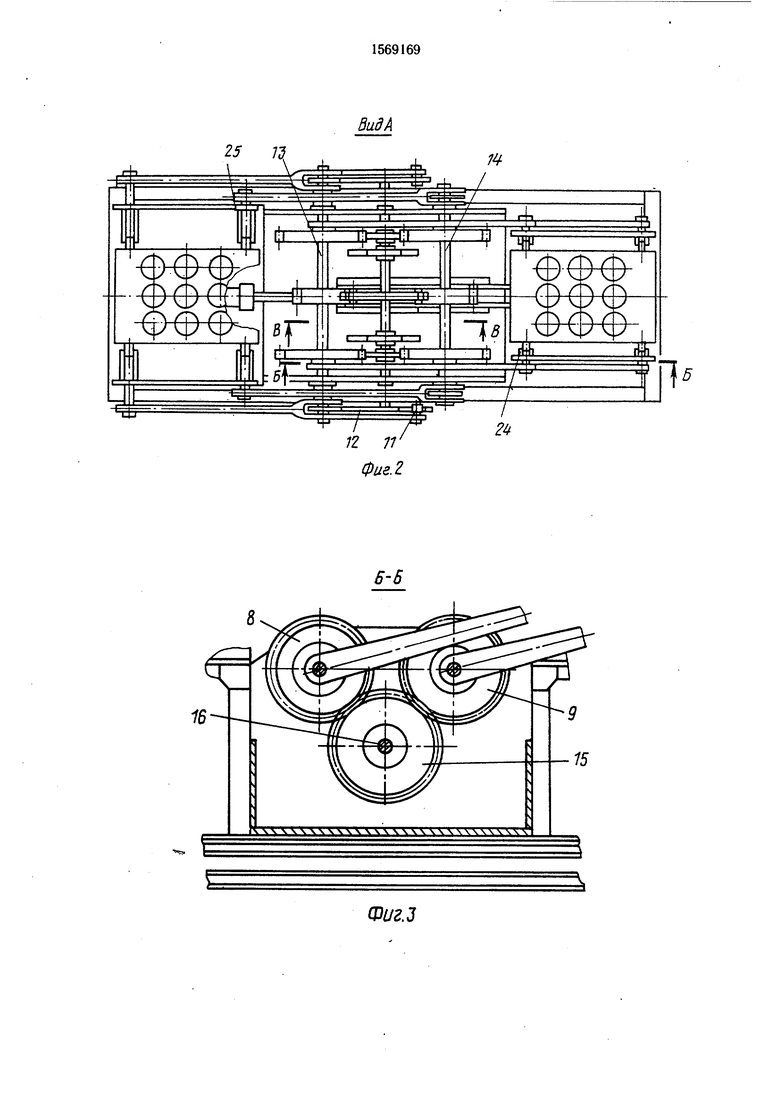

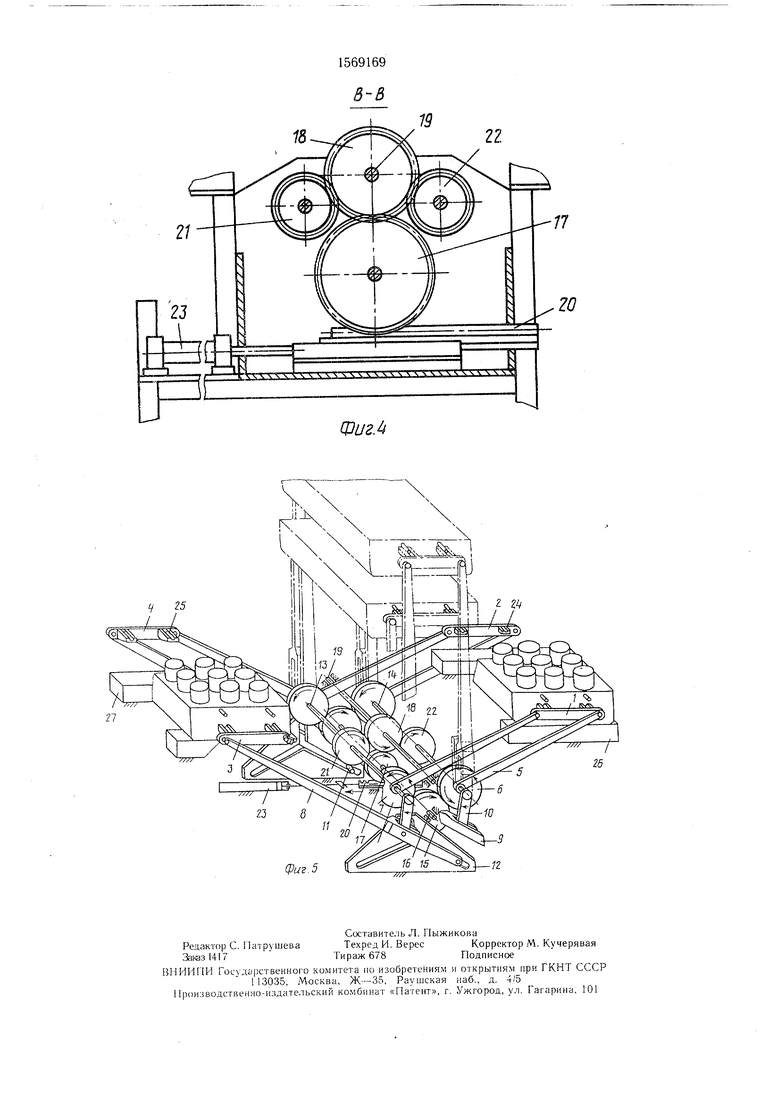

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2; на фиг. 4 - сечение В-В на фиг. 2; на фиг. 5 - кинематическая схема устройства.

Устройство содержит основание 1, опорные площадки 2 и 3 для кассет, механизмы поворота, каждый из которых выполнен в виде параллелограммных механизмов с боковыми звеньями 4-7. Боковые звенья 4 и 5 жестко соединены одними своими концами с зубчатыми колесами 8 и 9. Боковые звенья 6 и 7 шарнирчо соединены в средней и нижней частях соответственно с кривошипами 10. Звенья 7 имеют удлиненную нижнюю часть, в которой на оси с возможностью вращения установлены ролики 11, взаимодействующие с кромками пазов определенного профиля, выполненных в копире 12, неподвижно соединенных с основанием 1. Зубчатые колеса 8 и 9 установлены с возможностью независимосого вращения на валах 13 и 14 и входят в зацепление с зубчатыми колесами 15, установленными на шпонках и на концах вала 16, в средней части которогр также на шпонке установлено зубчатое колесо 17, входящее в зацепление с зубчатым колесом 18, установленным на валу 19, и с зубчатой рейкой 20. Зубчатое колесо 18 входит в зацепление с зубчатыми колесами 21 и 22, установленными на шпонках на валах 13 и 14, на концах валов также на шпонках установлены кривошипы 10, причем для обеспечения большого угла качания кривошипы, соединенные с звеньями 6, смещены к продольной оси установки относительно кривошипов, соединенных с звеньями 7. Валы 13, 14, 16 и 19 размещены в подшипниковых гнездах, выполненных в боковых стенках основания 1. На основание установлен гидравлический цилиндр 23, шток которого шарнирно связан с зубчатой рейкой 20, перемещающейся в направляющих. На опорных площадках 2 и 3 имеются опоры 24 и 25, в гнездах которых размещаются цапфы кассет с изделиями при их транспортировке. Для установки кассет имеются два стола 26 и 27. Фиксация кассет в определенном положении производится при помощи пальцев.

0

Устройство работает следующим образом.

Кассеты с заготовками на 6дятся на приемных столах 26 и 27. Кассеты зафиксированы от смещения установочными пальцами столов. Шток гидроцилиндра 23 выдвинут, зубчатая рейка 20 занимает крайнее правое положение. Опоры 24 и 25 выведены из зацепления с цапфами кассет. После разгрузки кассет и поступает сигнал на их смену. Масло поступает в штоковую полость гидроцилиндра 23, шток втягивается, перемещая зубчатую рейку 20 влево, приводя во вращение ведущее зубчатое колесо 17. Затем вращение передается на зубчатое

5 колесо 18, установленное на валу 19, и от него зубчатым колесам 21 и 22, приводя во вращение валы 13 и 14. Вращение валов передается кривошипам 10, которые приводят в движение звенья 6 и 7, при этом роли- ки 11 постоянно находятся в пазах копи ра 12, задавая таким образом определенную траекторию перемещения верхних звеньев вместе с установленными на их опоры кассетами. Одновременно приводятся во вращение зубчатые колеса 15, которые вращают

5 зубчатые колеса 8 и 9 вместе с соединенными с ними неподвижно звеньями 4 и 5. Опоры 24 и 25 подводятся под цапфы кассет, кассеты снимаются с фиксирующих пальцев столов и начинают перемещаться навстречу друг другу.

0

Формула изобретения

Устройство для перегрузки кассет, содержащее основание, две опорные площадки для кассет, установленные с возможностью поворота в вертикальной плоскости, меха- 5 низм поворота, выполненный в виде парал- лелограммного механизма, одни концы боковых звеньев которого шарнирно связаны с одной из опорных площадок, а другие связаны с приводными валами, и привод, от- 0 личающееся тем, что, с целью сокращения производственной площади, устройство снабжено дополнительным механизмом поворота, выполненным в виде параллелограммного механизма, одни концы боковых звеньев которого шарнирно связаны с второй опорной 5 площадкой, а другие шарнирно связаны с дополнительно введенными кривошипами, закрепленными на приводных валах, причем один из упомянутых концов снабжен роликом и установлен с возможностью взаимодействия посредством ролика с дополнительо но введенным копиром, закрепленным на основании

8

П

Фиг.з

Фиг А

Фиг 5

| Устройство для подачи заготовок в рабочую зону робота | 1985 |

|

SU1286402A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1990-06-07—Публикация

1987-04-13—Подача