Изобретение относится к порошковой металлургии, в частности к изготовлению изделий из металлических порошков на основе композиции железо-медь-графит.

Цель изобретения - увеличение срока службы инструмента за счет снижения пиковых нагрузок в процессе штамповки.

Способ осуществляют следующим образом.

В исходную шихту вводят компоненты, уменьшающие уплотняемость порошка, например, 1-3% окиси алюминия, а также холодные связки, например 2-4% олифы, обеспечивающие прочность сформированной заготовки, при этом при формовании используют матрицу с микронеровностями на поверхности 0,08-1,25 мм, а высокоскоростную горячую штамповку осуществляют со стороны, противоположной приложению усилия при формировании.

Пример 1. Изготовление втулки высотой 55 мм плунжера топливного насоса двигателя А-01.

В качестве исходного материала использовали порошок ЖГр 0,5 Д2, содержащий порошок железный марки ПЖРВ-200, гранулометрический состав 0,05-0,2 мм, из которого выделена рассевом превалирующая фракция 0,1-0,15 мм; 0,5% графита карандашного; 2% меди ПМС-1. Гранулометрический состав графита и меди такой же, как железного порошка (0,1-0,15 мм). В шихту вводили 1% окиси алюминия и 2% олифы. Микронеровность стенок матрицы и стержня составила RQ 0,25-0,32 мкм. Ее получали тонким шлифованием. Односторонее холодное прессование производили с усилием 6,5 т/см2. Высота заготовок после холодного прессования 68,8 мм. Пористость на противоположных торцах заготовки составила 18% на торце со стороны пуансона и 32% на противоположном торце.

Затем спрессованные заготовки нагревали до 1200°С и подавали на горячую до- прессовку более пористым торцом к пуансону. Горячее прессование производили в

СЛ

1

о

00 -U СЯ

штампе высокоскоростной пневматической установки со скоростью 10, 20 и 30 м/с. В процессе горячего прессования тензомет- рированием определяли абсолютные и относительные величины пиковых нагрузок на пуансон и его стойкость.

Абсолютные знамения пиковых нагрузок 183; 198 и 276 кН, стойкость инструмента 8500; 7200 и 5600 деталей, окончательная пористость деталей 5,5 и 3%.

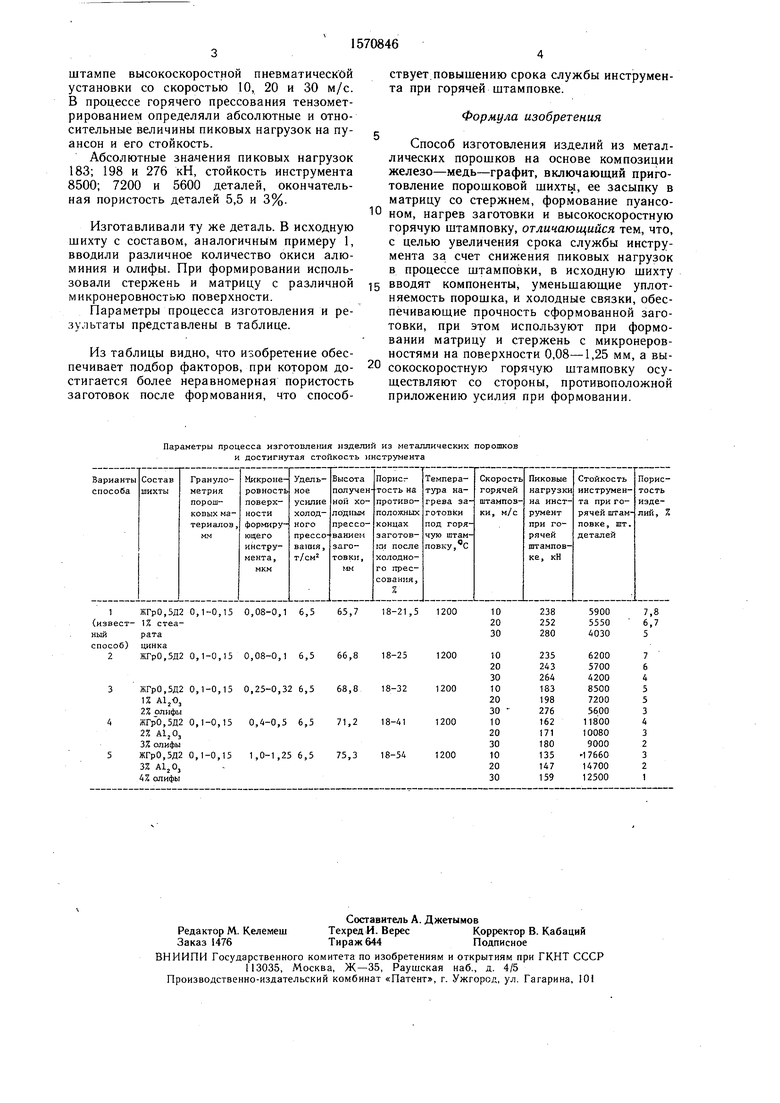

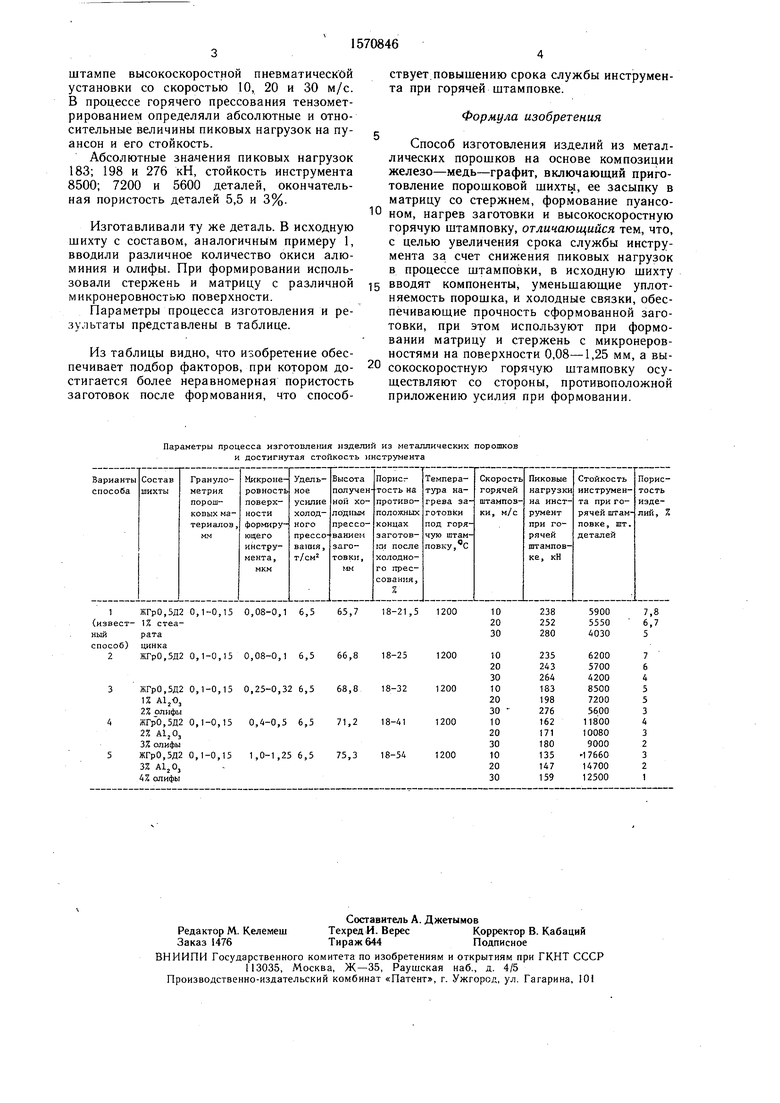

Изготавливали ту же деталь. В исходную шихту с составом, аналогичным примеру 1, вводили различное количество окиси алюминия и олифы. При формировании использовали стержень и матрицу с различной микронеровностью поверхности.

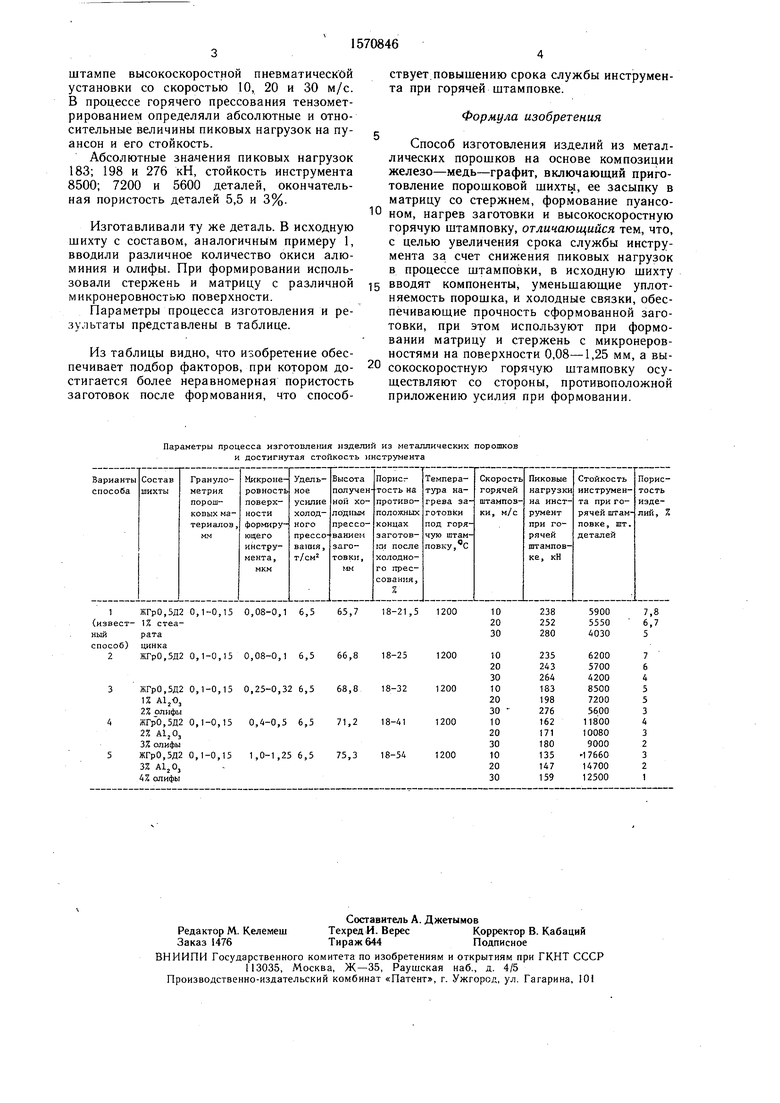

Параметры процесса изготовления и результаты представлены в таблице.

Из таблицы видно, что изобретение обеспечивает подбор факторов, при котором достигается более неравномерная пористость заготовок после формования, что способ0

5

0

ствует повышению срока службы инструмента при горячей штамповке.

Формула изобретения

Способ изготовления изделий из металлических порошков на основе композиции железо-медь-графит, включающий приготовление порошковой шихты, ее засыпку в матрицу со стержнем, формование пуансоном, нагрев заготовки и высокоскоростную горячую штамповку, отличающийся тем, что, с целью увеличения срока службы инструмента за счет снижения пиковых нагрузок в процессе штамповки, в исходную шихту вводят компоненты, уменьшающие уплот- няемость порошка, и холодные связки, обеспечивающие прочность сформованной заготовки, при этом используют при формовании матрицу и стержень с микронеровностями на поверхности 0,08-1,25 мм, а высокоскоростную горячую штамповку осуществляют со стороны, противоположной приложению усилия при формовании.

| название | год | авторы | номер документа |

|---|---|---|---|

| Абразивная масса для изготовления доводочного инструмента | 1989 |

|

SU1722805A1 |

| Способ изготовления изделий сложной формы из железного порошка | 1987 |

|

SU1637958A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО ПОРОШКОВОГО ФОСФОРСОДЕРЖАЩЕГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА | 2012 |

|

RU2494836C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГОРЯЧЕДЕФОРМИРОВАННЫХ КОМПОЗИЦИОННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ РВ-С | 2023 |

|

RU2802221C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ ДЕТАЛЕЙ | 2002 |

|

RU2241576C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОГО КОМПОЗИТА Сu-Cd/Nb ДЛЯ ЭЛЕКТРОКОНТАКТНОГО ПРИМЕНЕНИЯ | 2013 |

|

RU2516236C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНЫХ ПОРОШКОВЫХ ИЗДЕЛИЙ С ПРОДОЛЬНЫМИ ВЫСТУПАМИ И ПАЗАМИ | 1994 |

|

RU2087256C1 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ ПРИГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 2006 |

|

RU2449035C2 |

| Способ изготовления комбинированных изделий | 1979 |

|

SU904894A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ ИЗДЕЛИЙ | 2003 |

|

RU2313421C2 |

Изобретение относится к порошковой металлургии, в частности к способам изготовления изделий из металлических порошков на основе композиции железо - медь - графит. Цель - увеличение срока службы инструмента за счет снижения пиковых нагрузок в процессе штамповки. В исходную шихту вводят 1-3% окиси алюминия и 2-4% олифы. При формовании используют матрицу и стержень с микронеровностями на поверхности 0,08-1,25 мм, а высокоскоростную горячую штамповку осуществляют со стороны, противоположной приложению усилия при формовании. 1 табл.

Параметры процесса изготовления изделий из металлических порошков и достигнутая стойкость инструмента

0,1-0,15 0,08-0,1 6,5 65,7 18-21,5 1200

0,1-0,15 0,08-0,1 6,5 66,818-251200

0,25-0,32 6,5 68,818-321200

0,4-0,5 6,5 71,2 18-411200

1,0-1,25 6,5 75,3 18-541200

238 252 280

235 243 264 183 198 276 162 171 180 135 147 159

5900 5550 4030

6200

5700

4200

8500

7200

5600

11800

10080

9000

-1 7660

14700

12500

7,8 6,7 5

7 6 4 5 5 3 4 3 2 3 2 1

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ ЛЕГИРОВАННЫХ СТАЛЕЙ | 0 |

|

SU386709A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Дорофеев Ю | |||

| Г | |||

| Динамическое горячее прессование пористых заготовок | |||

| М.: Металлургия, 1977, с | |||

| . | |||

Авторы

Даты

1990-06-15—Публикация

1987-02-20—Подача