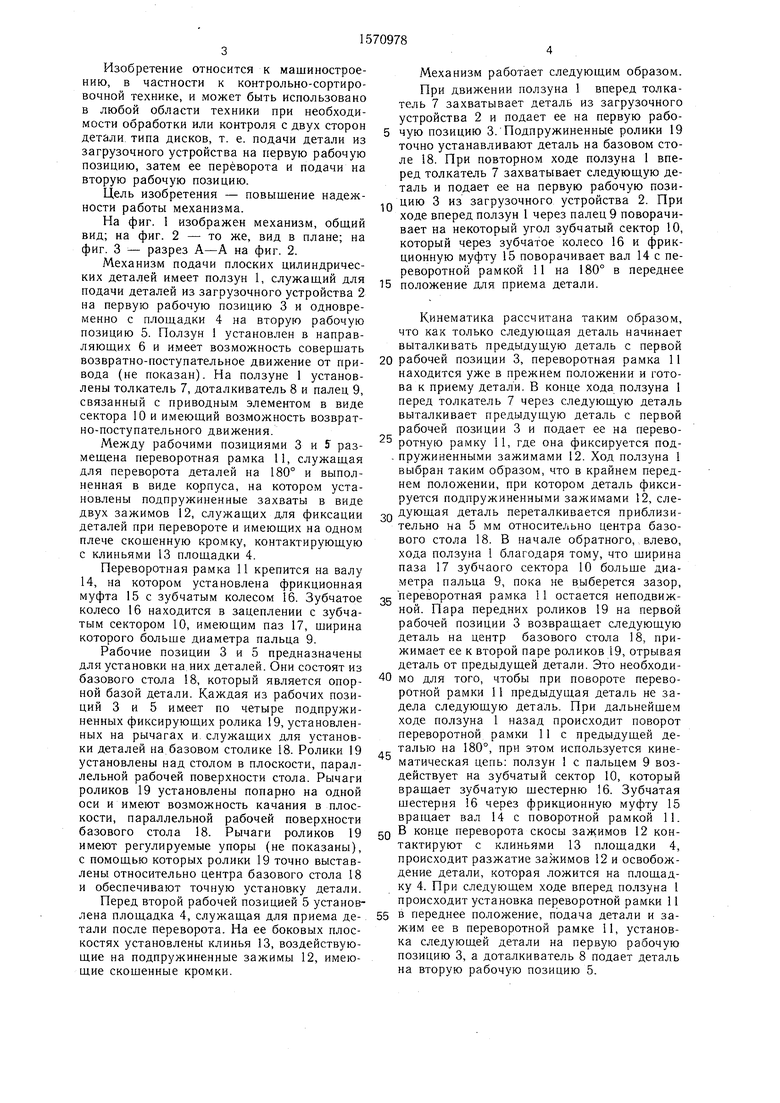

Фиг.1

Изобретение относится к машиностроению, в частности к контрольно-сортировочной технике, и может быть использовано в любой области техники при необходимости обработки или контроля с двух сторон детали типа дисков, т. е. подачи детали из загрузочного устройства на первую рабочую позицию, затем ее переворота и подачи на вторую рабочую позицию.

Цель изобретения - повышение надежности работы механизма.

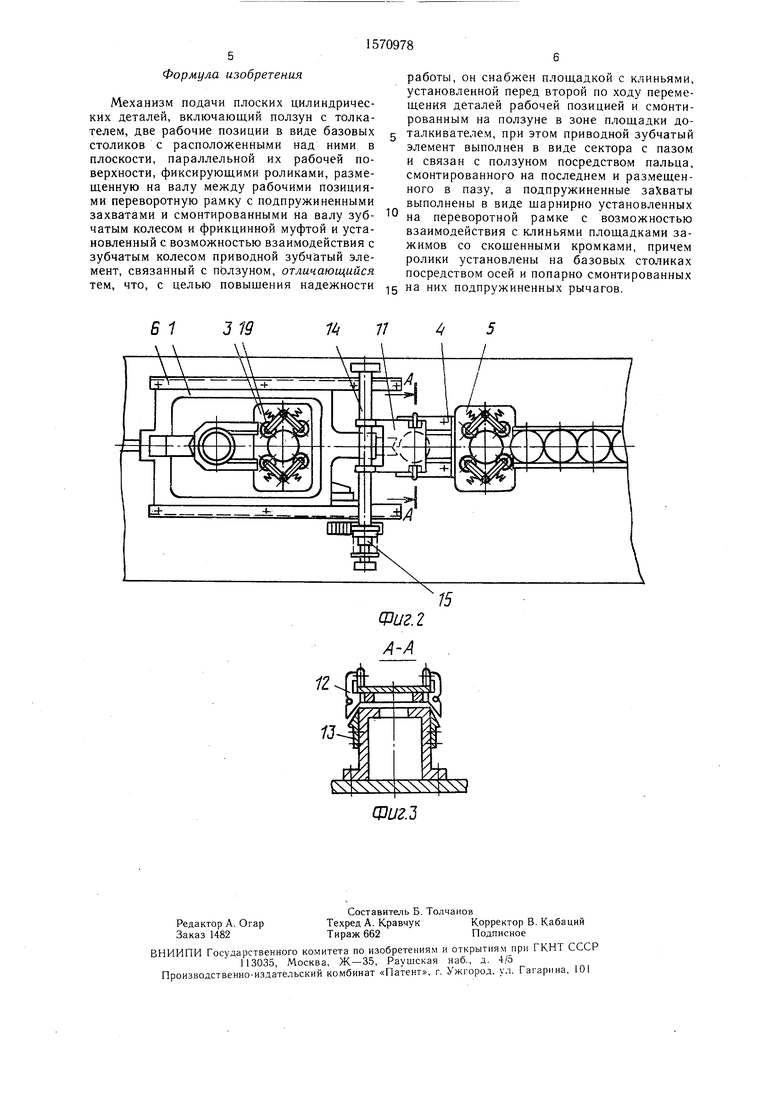

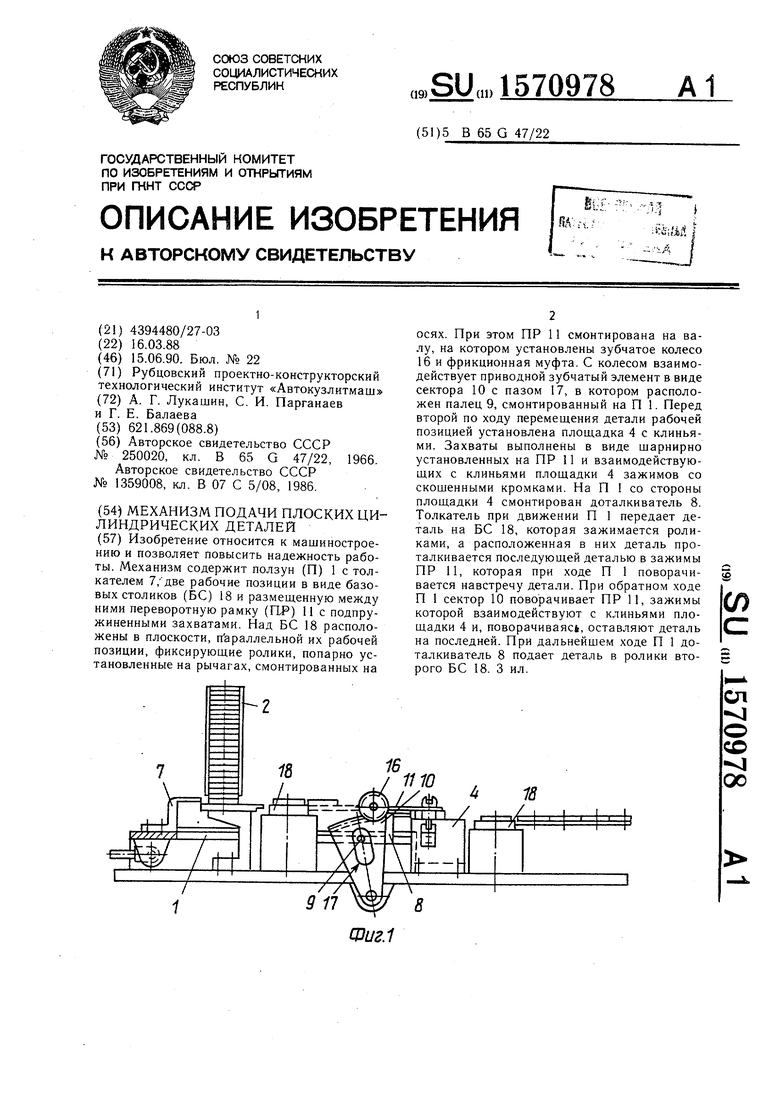

На фиг. 1 изображен механизм, общий вид; на фиг. 2 - то же, вид в плане; на фиг. 3 - разрез А-А на фиг. 2.

Механизм подачи плоских цилиндрических деталей имеет ползун 1, служащий для подачи деталей из загрузочного устройства 2 на первую рабочую позицию 3 и одновременно с площадки 4 на вторую рабочую позицию 5. Ползун 1 установлен в направляющих 6 и имеет возможность совершать возвратно-поступательное движение от привода (не показан). На ползуне 1 установлены толкатель 7, доталкиватель 8 и палец 9, связанный с приводным элементом в виде сектора 10 и имеющий возможность возвратно-поступательного движения.

Между рабочими позициями 3 и 5 размещена переворотная рамка 11, служащая для переворота деталей на 180° и выполненная в виде корпуса, на котором установлены подпружиненные захваты в виде двух зажимов 12, служащих для фиксации деталей при перевороте и имеющих на одном плече скошенную кромку, контактирующую с клиньями 13 площадки 4.

Переворотная рамка 11 крепится на валу 14, на котором установлена фрикционная муфта 15 с зубчатым колесом 16. Зубчатое колесо 16 находится в зацеплении с зубчатым сектором 10, имеющим паз 17, ширина которого больше диаметра пальца 9.

Рабочие позиции 3 и 5 предназначены для установки на них деталей. Они состоят из базового стола 18, который является опорной базой детали. Каждая из рабочих позиций 3 и 5 имеет по четыре подпружиненных фиксирующих ролика 19, установленных на рычагах и служащих для установки деталей на базовом столике 18. Ролики 19 установлены над столом в плоскости, параллельной рабочей поверхности стола. Рычаги роликов 19 установлены попарно на одной оси и имеют возможность качания в плоскости, параллельной рабочей поверхности базового стола 18. Рычаги роликов 19 имеют регулируемые упоры (не показаны), с помощью которых ролики 19 точно выставлены относительно центра базового стола 18 и обеспечивают точную установку детали.

Перед второй рабочей позицией 5 установлена площадка 4, служащая для приема детали после переворота. На ее боковых плоскостях установлены клинья 13, воздействующие на подпружиненные зажимы 12, имеющие скошенные кромки.

Механизм работает следующим образом. При движении ползуна 1 вперед толкатель 7 захватывает деталь из загрузочного устройства 2 и подает ее на первую рабочую позицию 3. Подпружиненные ролики 19 точно устанавливают деталь на базовом столе 8. При повторном ходе ползуна 1 вперед толкатель 7 захватывает следующую деталь и подает ее на первую рабочую пози0 цию 3 из загрузочного устройства 2. При ходе вперед ползун 1 через палец 9 поворачивает на некоторый угол зубчатый сектор 10, который через зубчатое колесо 16 и фрикционную муфту 15 поворачивает вал 14 с переворотной рамкой 11 на 180° в переднее

положение для приема детали.

Кинематика рассчитана таким образом, что как только следующая деталь начинает выталкивать предыдущую деталь с первой

0 рабочей позиции 3, переворотная рамка 11 находится уже в прежнем положении и готова к приему детали. В конце хода ползуна 1 перед толкатель 7 через следующую деталь выталкивает предыдущую деталь с первой рабочей позиции 3 и подает ее на перево5 ротную рамку 11, где она фиксируется под- . пружиненными зажимами 12. Ход ползуна 1 выбран таким образом, что в крайнем переднем положении, при котором деталь фиксируется подпружиненными зажимами 12, сле0 дующая деталь переталкивается приблизительно на 5 мм относительно центра базового стола 18. В начале обратного, влево, хода ползуна 1 благодаря тому, что ширина паза 17 зубчаого сектора 10 больше диаметра пальца 9, пока не выберется зазор,

5 переворотная рамка 11 остается неподвижной. Пара передних роликов 19 на первой рабочей позиции 3 возвращает следующую деталь на центр базового стола 18, прижимает ее к второй паре роликов 19, отрывая деталь от предыдущей детали. Это необходи0 мо для того, чтобы при повороте переворотной рамки 11 предыдущая деталь не задела следующую деталь. При дальнейшем ходе ползуна 1 назад происходит поворот переворотной рамки 11 с предыдущей деталью на 180°, при этом используется кинематическая цепь: ползун 1 с пальцем 9 воздействует на зубчатый сектор 10, который вращает зубчатую шестерню 16. Зубчатая шестерня 16 через фрикционную муфту 15 вращает вал 14 с поворотной рамкой 11. В конце переворота скосы зажимов 12 контактируют с клиньями 13 площадки 4, происходит разжатие зажимов 12 и освобождение детали, которая ложится на площадку 4. При следующем ходе вперед ползуна 1 происходит установка переворотной рамки 11 в переднее положение, подача детали и зажим ее в переворотной рамке 11, установка следующей детали на первую рабочую позицию 3, а доталкиватель 8 подает деталь на вторую рабочую позицию 5.

5

0

5

Формула изобретения

работы, он снабжен площадкой с клиньями, установленной перед второй по ходу перемещения деталей рабочей позицией и смонтированным на ползуне в зоне площадки доМеханизм подачи плоских цилиндрических деталей, включающий ползун с толкателем, две рабочие позиции в виде базовых талкивателем, при этом приводной зубчатый столиков с расположенными над ними вэлемент выполнен в виде сектора с пазом плоскости, параллельной их рабочей по-и связан с ползуном посредством пальца, верхности, фиксирующими роликами, разме-смонтированного на последнем и размещен- щенную на валу между рабочими позиция-ного в пазу, а подпружиненные захваты ми переворотную рамку с подпружиненнымивыполнены в виде шарнирно установленных захватами и смонтированными на валу зуб-1 на переворотной рамке с возможностью чатым колесом и фрикцинной муфтой и уста-взаимодействия с клиньями площадками за- новленный с возможностью взаимодействия сжимов со скошенными кромками, причем зубчатым колесом приводной зубчатый эле-ролики установлены на базовых столиках мент, связанный с ползуном, отличающийсяпосредством осей и попарно смонтированных тем, что, с целью повышения надежности15 на них подпружиненных рычагов.

работы, он снабжен площадкой с клиньями, установленной перед второй по ходу перемещения деталей рабочей позицией и смонтированным на ползуне в зоне площадки доталкивателем, при этом приводной зубчатый элемент выполнен в виде сектора с пазом и связан с ползуном посредством пальца, смонтированного на последнем и размещен- ного в пазу, а подпружиненные захваты выполнены в виде шарнирно установленных на переворотной рамке с возможностью взаимодействия с клиньями площадками за- жимов со скошенными кромками, причем ролики установлены на базовых столиках посредством осей и попарно смонтированных на них подпружиненных рычагов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

| УСТРОЙСТВО ДЛЯ ФРЕЗЕРОВАНИЯ ДЕТАЛЕЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 1971 |

|

SU288988A1 |

| Загрузочно-разгрузочное устройство к горизонтальному поворотному столу | 1984 |

|

SU1180226A1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ В ЛЕНТЕ | 1970 |

|

SU259036A1 |

| Магнитный дефектоскоп | 1972 |

|

SU447604A1 |

| Полуавтомат для прошивки деталей и узлов швейных изделий | 1958 |

|

SU121331A1 |

| Поворотный зажимной патрон | 1984 |

|

SU1328082A1 |

| Штамп для штамповки деталей | 1983 |

|

SU1123787A2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ СБОРКИ ШЛАНГОВ ИЛИ ТРУБОК С ИХ КОНЦЕВОЙ АРМАТУРОЙ | 1991 |

|

RU2022755C1 |

| Роторный питатель | 1983 |

|

SU1079402A1 |

Изобретение относится к машиностроению и позволяет повысить надежность работы. Механизм содержит ползун (П) 1 с толкателем 7, две рабочие позиции в виде базовых столиков (БС) 18 и размещенную между ними поворотную рамку (ПР) 11 с подпружиненными захватами. Над БС 18 расположены в плоскости, параллельной их рабочей позиции, фиксирующие ролики, попарно установленные на рычагах, смонтированных на осях. При этом ПР 11 смонтирована на валу, на котором установлены зубчатое колесо 16 и фрикционная муфта. С колесом взаимодействует приводной зубчатый элемент в виде сектора 10 с пазом 17, в котором расположен палец 9, смонтированный на П 1. Перед второй по ходу перемещения детали рабочей позицией установлена площадка 4 с клиньями. Захваты выполнены в виде шарнирно установленных на ПР 11 и взаимодействующих с клиньями площадки 4 зажимов со скошенными кромками. На П 1 со стороны площадки 4 смонтирован доталкиватель 8. Толкатель при движении П 1 передает деталь на БС 18, которая зажимается роликами, а расположенная в них деталь проталкивается последующей деталью в зажимы ПР 11, которая при ходе П 1 поворачивается навстречу детали. При обратном ходе П 1 сектор 10 поворачивает ПР 11, зажимы которой взаимодействуют с клиньями площадки 4 и, поворачиваясь, оставляют деталь на последней. При дальнейшем ходе П 1 доталкиватель 8 подает деталь в ролики второго БС 18. 3 ил.

1

319

U 11

д ду

У ЛУГ--

V

4

| 1966 |

|

SU250020A1 | |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Устройство для контроля и сортировки уплотнительных колец | 1986 |

|

SU1359008A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1990-06-15—Публикация

1988-03-16—Подача