Изобретение относится к оборудованию для монтажа и ремонта резино- тросовых конвейерных лент и может быть использовано в угольной, горнорудной и других отраслях промышленности для механизации разделки резина- тросовых лент перед их соединением методом горячей вулканизации.

Целью изобретения является уменьшение трудоемкости, времени разделки и повышение прочности стыка.

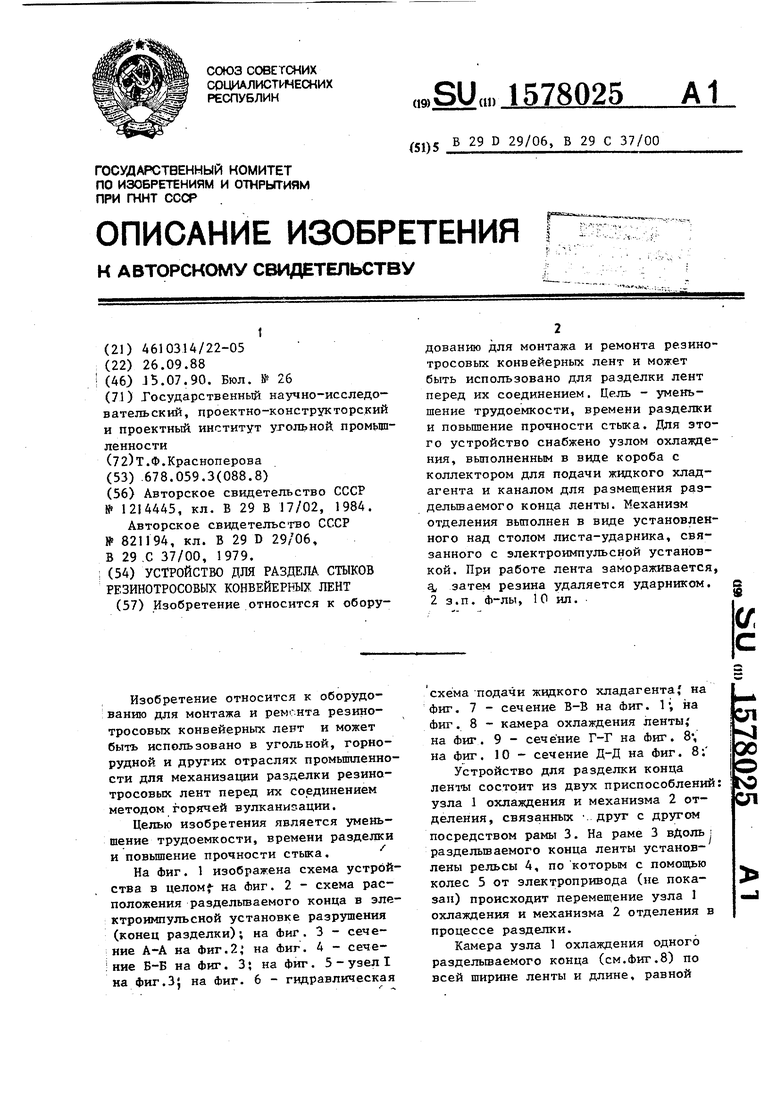

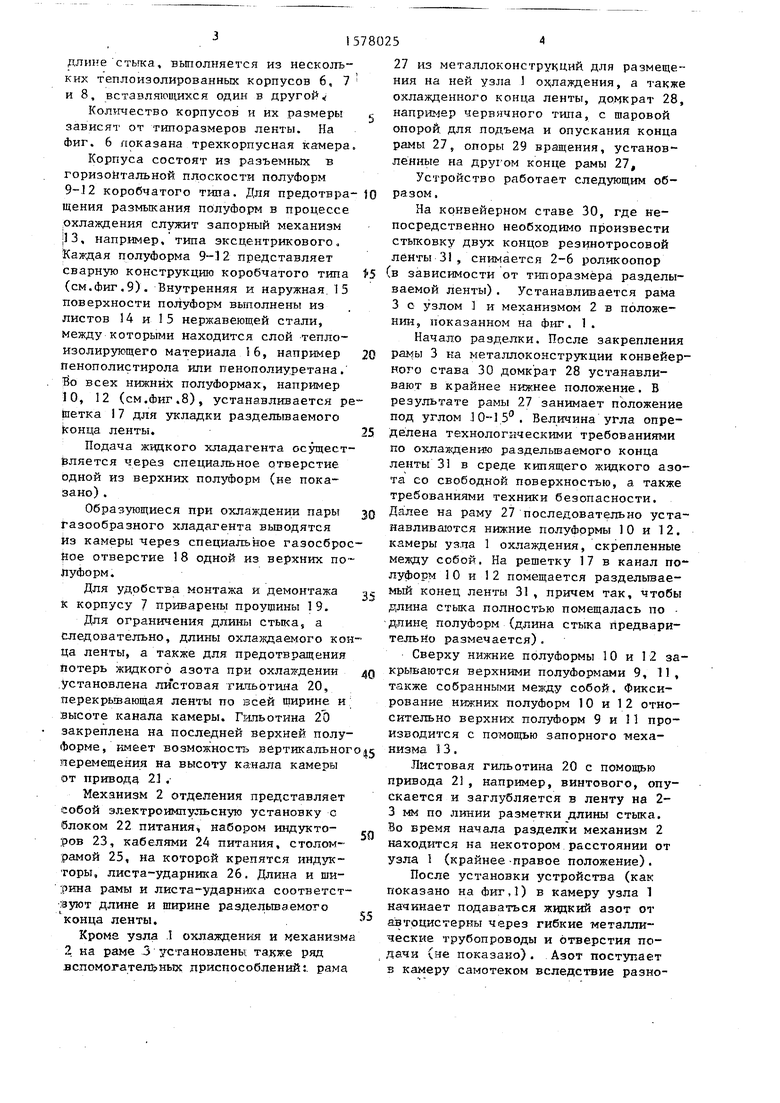

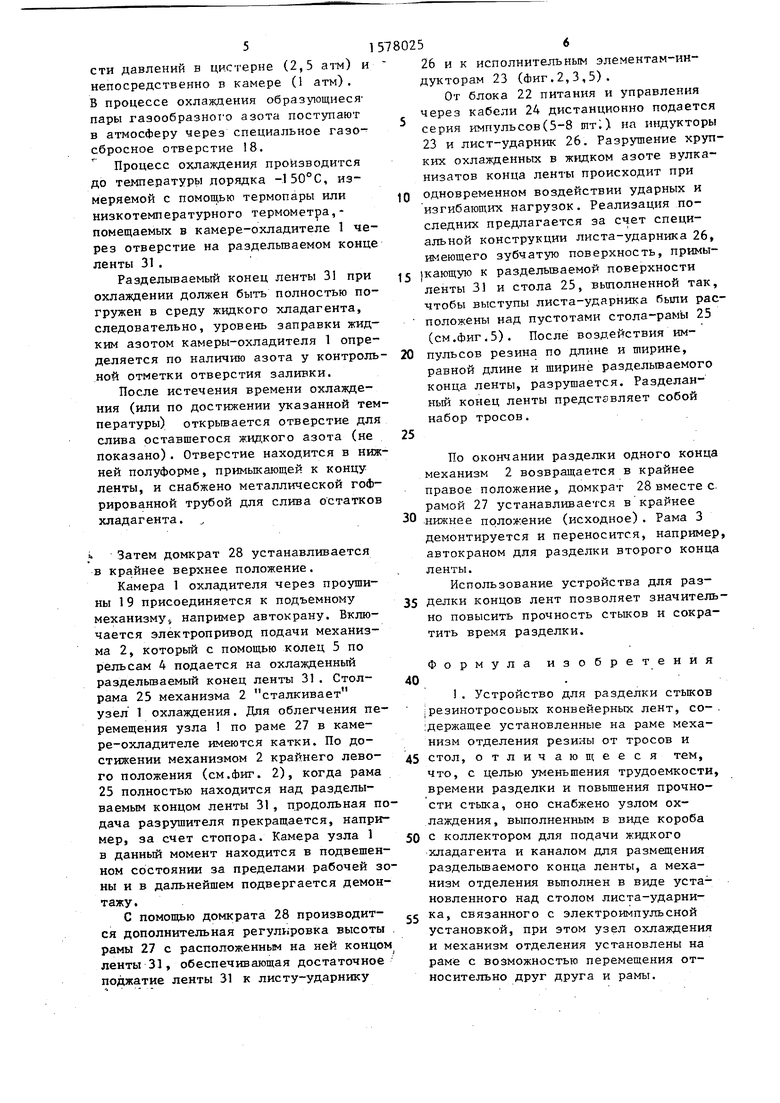

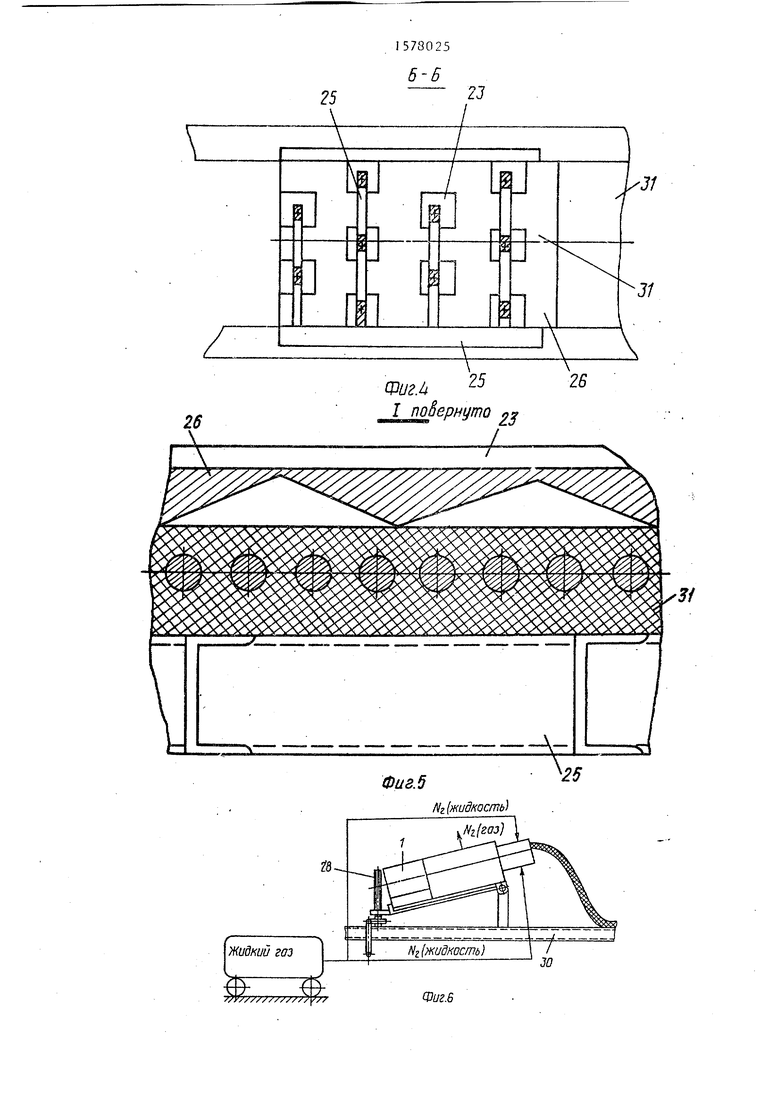

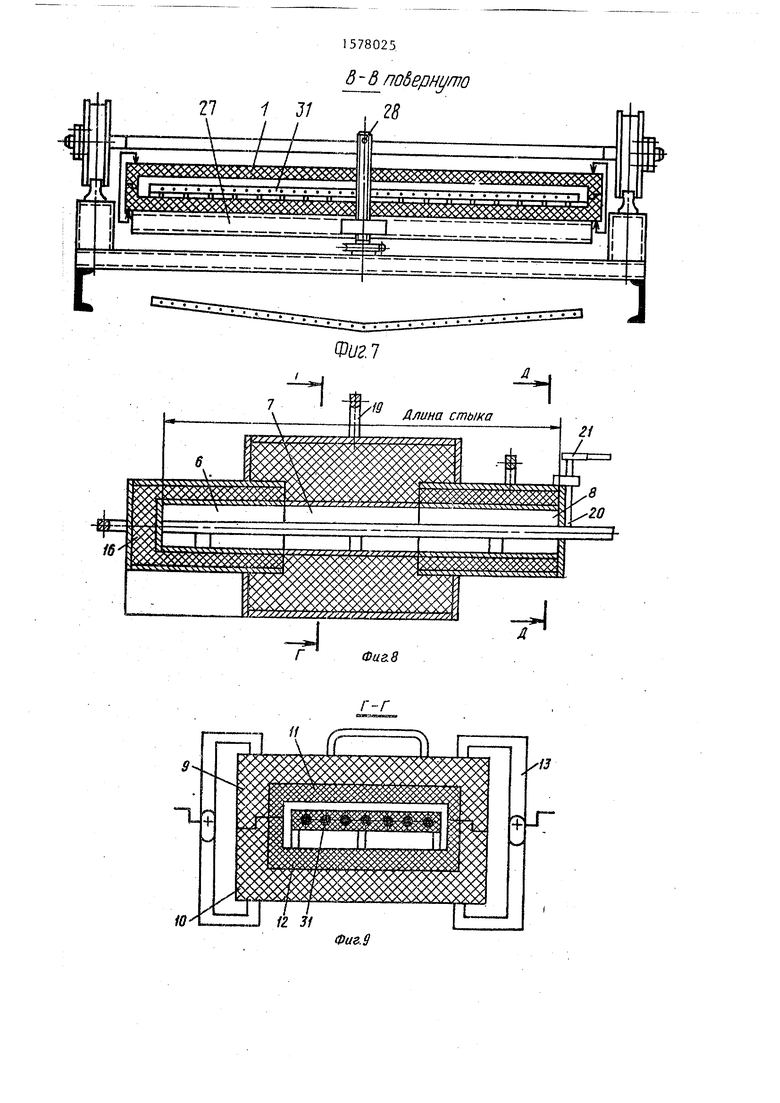

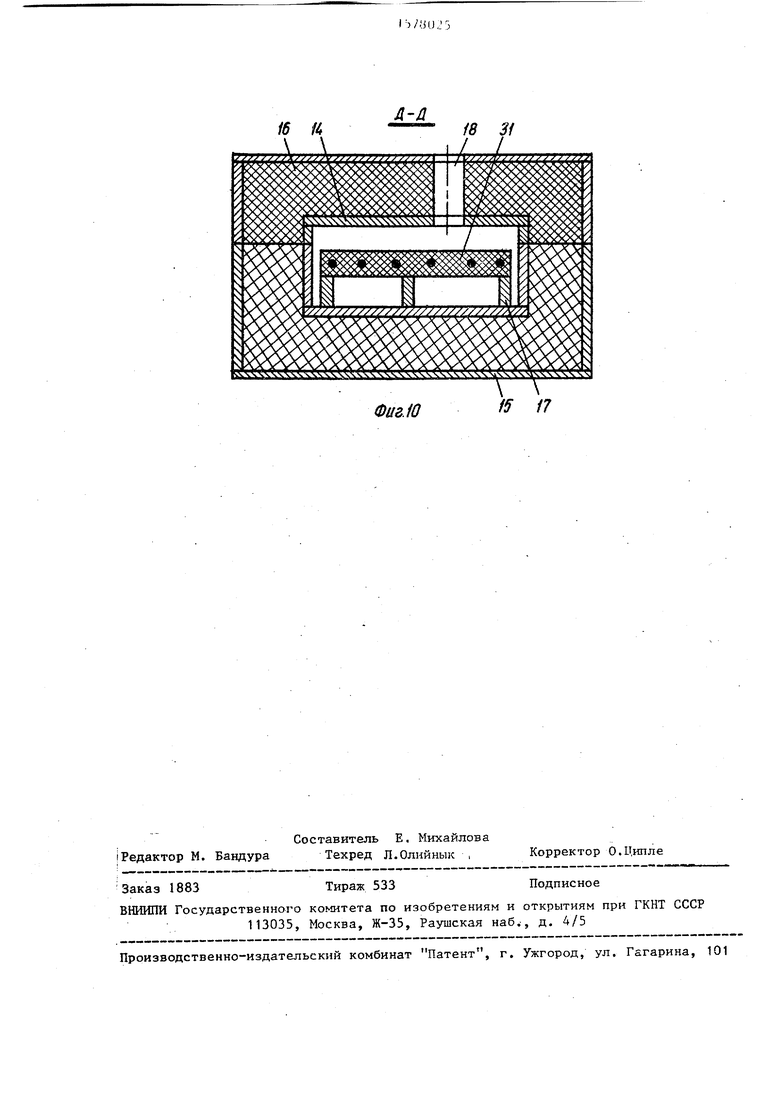

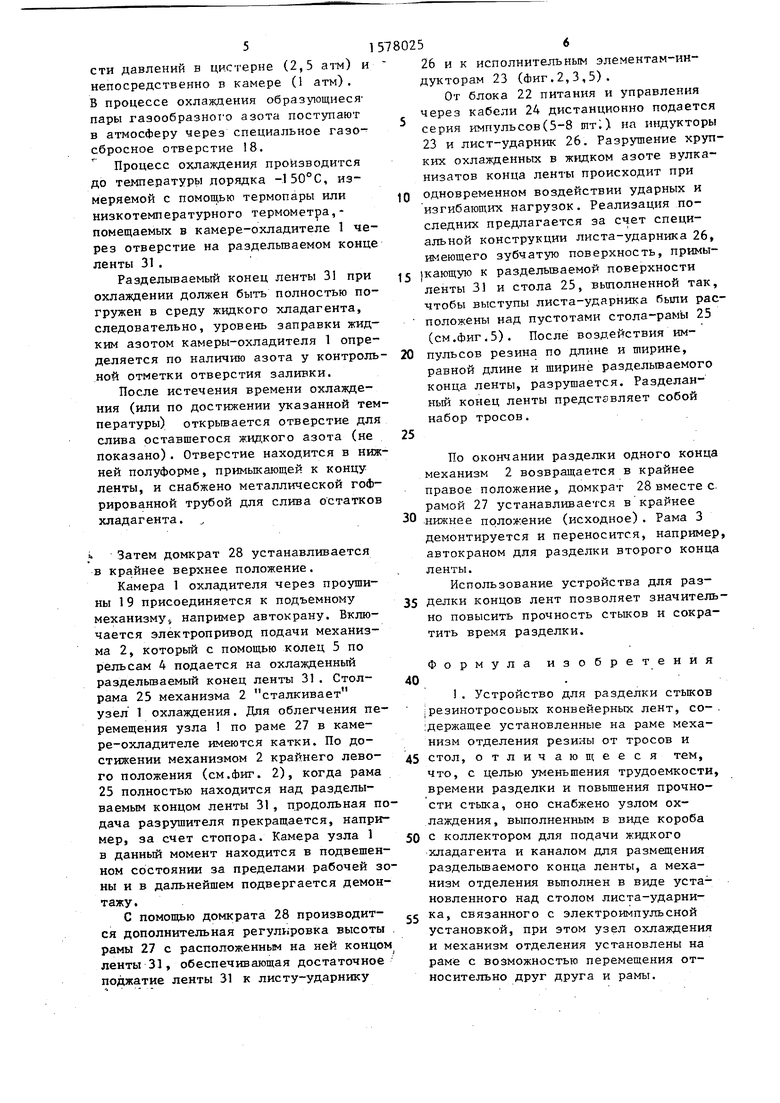

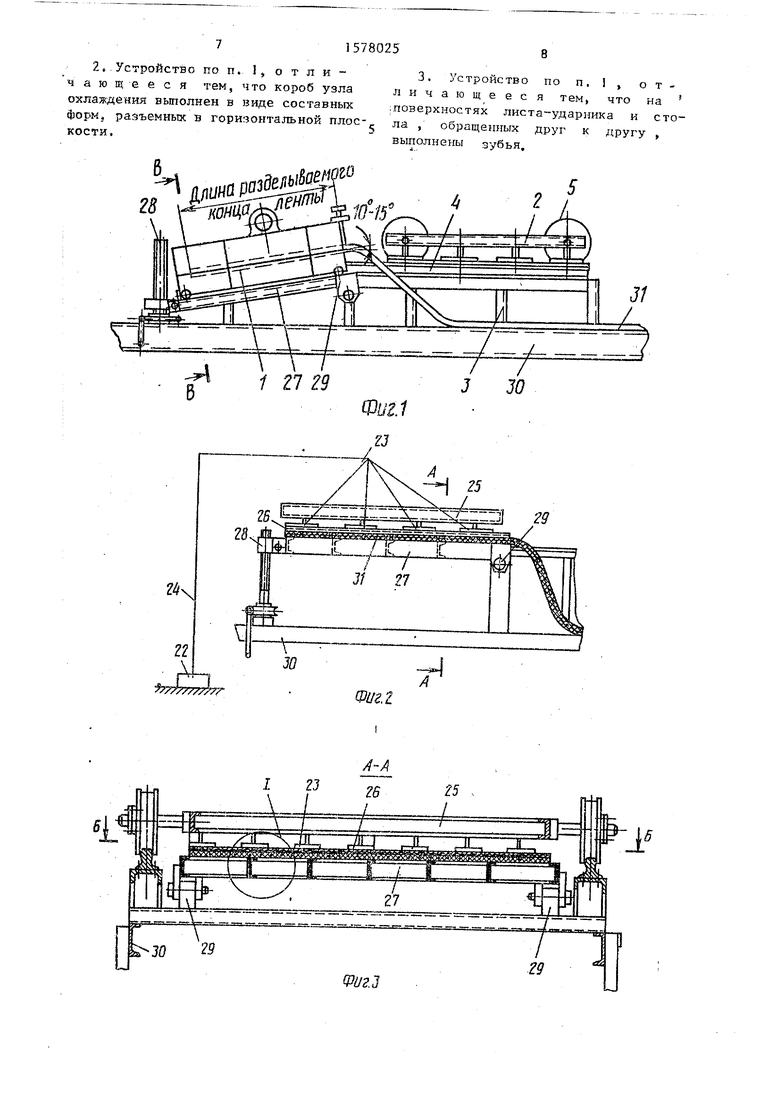

На Фиг. 1 изображена схема устройства в целомJ- на Фиг. 2 - схема расположения разделываемого конца в электроимпульсной установке разрушения (конец разделки); на Фиг. 3 - сечение А-А на Фиг.2; на Фиг. 4 - сечение Б-Б на Фиг. 3; на Фиг. 5 - узел I на фиг.З; на Фиг. 6 - гидравлическая

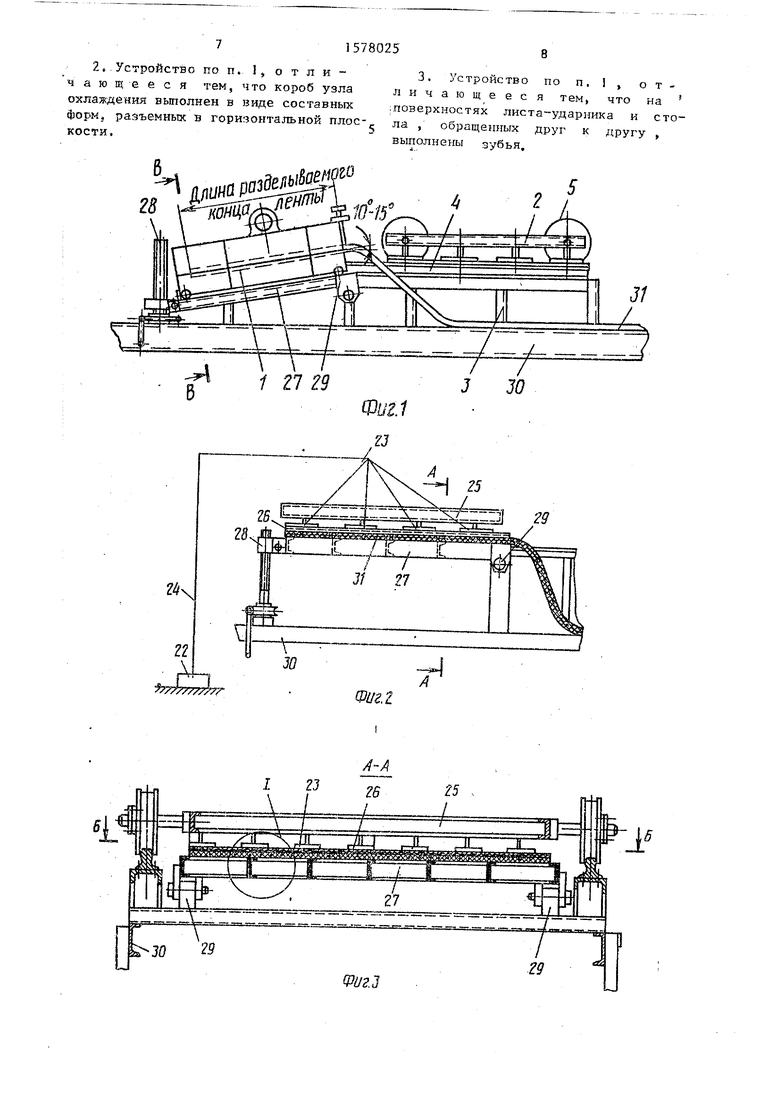

схема подачи жидкого хладагентаJ на фиг. 7 - сечение В-В на Фиг. 1 , на Фиг. 8 - камера охлаждения ленты, на Фиг. 9 - сечение Г-Г на Фиг. 8, на фиг. 10 - сечение Д-Д на Фиг. 8;

Устройство для разделки конца ленты состоит из двух приспособлений узла 1 охлаждения и механизма 2 отделения, связанных друг с другом посредством рамы 3. На раме 3 вДоль разделываемого конца ленты установлены рельсы 4, по которым с помощью колес 5 от электропривода (не показан) происходит перемещение узла 1 охлаждения и механизма 2 отделения в процессе разделки.

Камера узла 1 охлаждения одного разделываемого конца (см.фиг.8) по всей ширине ленты и длине, равной

длине стьтса, выполняется из нескольких теплоизолированных корпусов 6, 7 и 8, вставляющихся один в другойv

Количество корпусов и их размеры зависят от типоразмеров лекты. На фиг. 6 показана трехкорпусная камера.

Корпуса состоят из разъемных в горизонтальной плоскости полуформ 9-12 коробчатого типа. Для предотвра- щения размыкания в процессе охлаждения служит запорный механизм 13, например, типа эксцентрикового„ Каждая полуформа 9-12 представляет сварную конструкцию коробчатого типа (см.фиг.9). Внутренняя и наружная 15 поверхности полуформ выполнены из листов 14 и 15 нержавеющей стали, между которыми находится слой теплоизолирующего материала 16, например Пенополистирола или пенополиуретана. Во всех нижних полуформах, например 10, 12 (см.фиг.8), устанавливается решетка 17 для укладки разделываемого Конца ленты.

Подача жидкого хладагента осуществляется через специальное отверстие одной из верхних полуформ (не показано) .

Образующиеся при охлаждении пары газообразного хладагента выводятся из камеры через специальное газосброс йое отверстие 18 одной из верхних по- Луформ.

Для удобства монтажа и демонтажа К корпусу 7 приварены проушины 19.

Для ограничения длины стыка, а следовательно, длины охлаждаемого конца ленты, а также для предотвращения потерь жидкого азота при охлаждении установлена листовая гильотина 20, перекрывающая ленты по всей ширине и высоте канала камеры. Гильотина 2Ъ закреплена на последней верхней полуформе, имеет возможность вертикальног перемещения на высоту канала камеры от привода. 2 .

Механизм 2 отделения представляет собой электроимпульсную установку с блоком 22 питания, набором индукто- ров 23, кабелями 24 питания, столом- рамой 25, на которой крепятся индукторы, листа-ударника 26. Длина и ширина рамы и листа-ударника соответствуют длине и ширине разделываемого 1конца ленты.

Кроме узла 1 охлаждения и механизм 2 на раме 3 установлены также ряд вспомогательных приспособлений: рама

0

5

27 из металлоконструкций для размещения на ней узла 1 охлаждения, а также охлажденного конца ленты, домкрат 28, например червячного типа, с шаровой опорой, для подъема и опускания конца рамы 27, опоры 29 вращения, установленные на друтом конце рамы 27,

Устройство работает следующим образом.

На конвейерном ставе 30, где непосредственно необходимо произвести стыковку двух концов резинотросовой ленты 31, снимается 2-6 роликоопор (в зависимости от типоразмера разделываемой ленты). Устанавливается рама 3 с узлом 1 и механизмом 2 в положении, показанном на фиг. 1 .

Начало разделки. После закрепления рамы 3 на металлоконструкции конвейерного става 30 домкрат 28 устанавливают в крайнее нижнее положение. В результате рамы 27 занимает положение под углом 10-1 5°. Величина угла определена технологическими требованиями по охлаждению разделываемого конца ленты 31 в среде кипящего жидкого азота со свободной поверхностью, а также требованиями техники безопасности. Далее на раму 27 последовательно устанавливаются нижние полуформы 10 и 12. камеры узпа 1 охлаждения, скрепленные между собой. На решетку 17 в канал полуформ 1 0 и 12 помещается разделываемый конец ленты 31, причем так, чтобы длина стыка полностью помещалась по длине, полуформ (длина стыка предварительно размечается).

Сверху нижние полуформы 10 и 12 закрываются верхними полуформами 9, 11, также собранными между собой. Фиксирование нижних полуформ 10 и 12 относительно верхних полуформ 9 и 11 производится с помощью запорного механизма 1 3.

Листовая гильотина 20 с помощью привода 21 , например, винтового, опускается и заглубляется в ленту на 2- 3 мм по линии разметки длины стыка. Во время начала разделки механизм 2 находится ка некотором расстоянии от узла I (крайнее правое положение).

После установки устройства (как показано на Фиг,1) в камеру узла Ч начинает подаваться жидкий азот от автоцистерны через гибкие металлические трубопроводы и отверстия подачи (не показано). Азот поступает в камеру самотеком вследствие разно5

сти давлений в цистерне (2,5 атм) и непосредственно в камере (1 атм). В процессе охлаждения образующиеся1 пары газообразного азота поступают в атмосферу через специальное газосбросное отверстие 18.

Процесс охлаждения производится до температуры дорядка -150°С, измеряемой с помощью термопары или низкотемпературного термометра,- помещаемых в камере-охладителе 1 через отверстие на разделываемом конце ленты 31 .

Разделываемый конец ленты 31 при охлаждении должен быть полностью погружен в среду жидкого хладагента, следовательно, уровень заправки жидким азотом камеры-охладителя 1 определяется по наличию азота у контрольной отметки отверстия заливки.

После истечения времени охлаждения (или по достижении указанной температуры) открывается отверстие для слива оставшегося жидкого азота (не показано). Отверстие находится в нижней полуформе, примыкающей к концу ленты, и снабжено металлической гофрированной трубой для слива остатков хладагента.

ь Затем домкрат 28 устанавливается в крайнее верхнее положение.

Камера 1 охладителя через проушины 19 присоединяется к подъемному механизмуs например автокрану. Включается электропривод подачи механизма 2, который с помощью колец 5 по рельсам 4 подается на охлажденный разделываемый конец ленты 31. Стол- рама 25 механизма 2 сталкивает узел 1 охлаждения. Для облегчения перемещения узла 1 по раме 27 в камере-охладителе имеются катки. По достижении механизмом 2 крайнего левого положения (см.фиг. 2), когда рама 25 полностью находится над разделываемым концом ленты 31 , продольная подача разрушителя прекращается, например, за счет стопора. Камера узла 1 в данный момент находится в подвешенном состоянии за пределами рабочей зоны и в дальнейшем подвергается демонтажу.

С помощью домкрата 28 производится дополнительная регулировка высоты рамы 27 с расположенным на ней концом ленты 31, обеспечивающая достаточное поджатие ленты 31 к листу-ударнику

780256

26 и к исполнительным элементам-индукторам 23 (фиг.2,3,5).

От блока 22 питания и управления через кабели 24 дистанционно подается серия импульсов(5-8 тт.) на индукторы 23 и лист-ударник 26. Разрушение хрупких охлажденных в жидком азоте вулка- низатов конца ленты происходит при

О одновременном воздействии ударных и изгибающих нагрузок. Реализация последних предлагается за счет специальной конструкции листа-ударника 26, имеющего зубчатую поверхность, примыie кающую к разделываемой поверхности ленты 31 и стола 25, выполненной так, чтобы выступы листа-ударника были расположены над пустотами стола-рамы 25 (см.фиг.5). После воздействия им- 20 пульсов резина по длине и ширине,

равной длине и ширине разделываемого конца ленты, разрушается. Разделанный конец ленты представляет собой набор тросов.

25

По окончании разделки одного конца механизм 2 возвращается в крайнее правое положение, домкрат 28 вместе с рамой 27 устанавливается в крайнее

30 нижнее положение (исходное). Рама 3 демонтируется и переносится, например, автокраном для разделки второго конца ленты.

Использование устройства для раз35 делки концов лент позволяет значительно повысить прочность стыков и сократить время разделки.

Формула изобретения

40

1. Устройство для разделки стыков езинотросоьых конвейерных лент, содержащее установленные на раме механизм отделения резины от тросов и

45 стол, отличающееся тем, что, с целью уменьшения трудоемкости, времени разделки и повышения прочности стыка, оно снабжено узлом охлаждения , выполненным в виде короба

50 с коллектором для подачи жидкого хладагента и каналом для размещения разделываемого конца ленты, а механизм отделения выполнен в виде установленного над столом листа-ударни55 ка, связанного с электроимпульсной установкой, при этом узел охлаждения и механизм отделения установлены на раме с возможностью перемещения относительно друг друга и рамы.

2. Устройство по п. 1, о т л и -з. Устройство по п. отчающееся тем, что короб узлаличающееся тем, что на

охлаждения выполнен в виде составныхповерхностях листа-ударника и стоформ, разъемных в горизонтальной плос-$Ла , обращенных друг к другу

кости. выполнены зубья.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разделки концов резинотросовых лент | 1986 |

|

SU1359152A1 |

| Устройство для разделки концов конвейерных лент | 1988 |

|

SU1685729A2 |

| Станок для разделки стыков тканевых конвейерных лент | 1987 |

|

SU1482816A2 |

| Устройство для разделки концов резинотросовых конвейерных лент | 1990 |

|

SU1761538A1 |

| Станок для разделки стыков тканевых конвейерных лент | 1985 |

|

SU1298095A1 |

| СПОСОБ РАЗДЕЛКИ КОНЦОВ РЕЗИНОТКАНЕВЫХ КОНВЕЙЕРНЫХ ЛЕНТ | 1995 |

|

RU2091632C1 |

| Передвижное устройство для местнойВулКАНизАции КОНВЕйЕРНыХ лЕНТ | 1979 |

|

SU821190A1 |

| Способ соединения конвейерных лент | 1988 |

|

SU1502402A1 |

| Устройство для изготовления обрезиненного кордного полотна | 1973 |

|

SU539510A3 |

| Устройство для разделки концов конвейерных лент | 1989 |

|

SU1669755A1 |

Изобретение относится к оборудованию для монтажа и ремонта резинотросовых конвейерных лент и может быть использовано для разделки лент перед их соединением. Цель - уменьшение трудоемкости, времени разделки и повышение прочности стыка. Для этого устройство снабжено узлом охлаждения, выполненным в виде короба с коллектором для подачи жидкого хладагента и каналом для размещения разделываемого конца ленты. Механизм отделения выполнен в виде установленного над столом листа-ударника, связанного с электроимпульсной установкой. При работе лента замораживается, а затем резина удаляется ударником. 2 з.п. ф-лы, 10 ил.

28 А

- 25

я

ы

J/

Фиг.1

ZJ

Фиг, I

Фиг.З

25

V

1573025 6-6

23

ФигМ It повернуто у

I

26

Фиг.5

NI (жидкость)

Фиг Б

Фиг. 7

-1 ff fr

1 М

д-дпо&ернуто

Фи&8

А-Д

31

Фиг. Ю

| Устройство для переработки изношенных автопокрышек | 1984 |

|

SU1214445A1 |

| Солесос | 1922 |

|

SU29A1 |

| Устройство для разделки стыковРЕзиНОТРОСОВыХ КОНВЕйЕРНыХ лЕНТ | 1979 |

|

SU821194A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1990-07-15—Публикация

1988-09-26—Подача